Die Schwingbildschirm-Maschine : Konstruktion und wesentliche Funktionen

Definition und Hauptfunktion der Schwingsiebmaschine

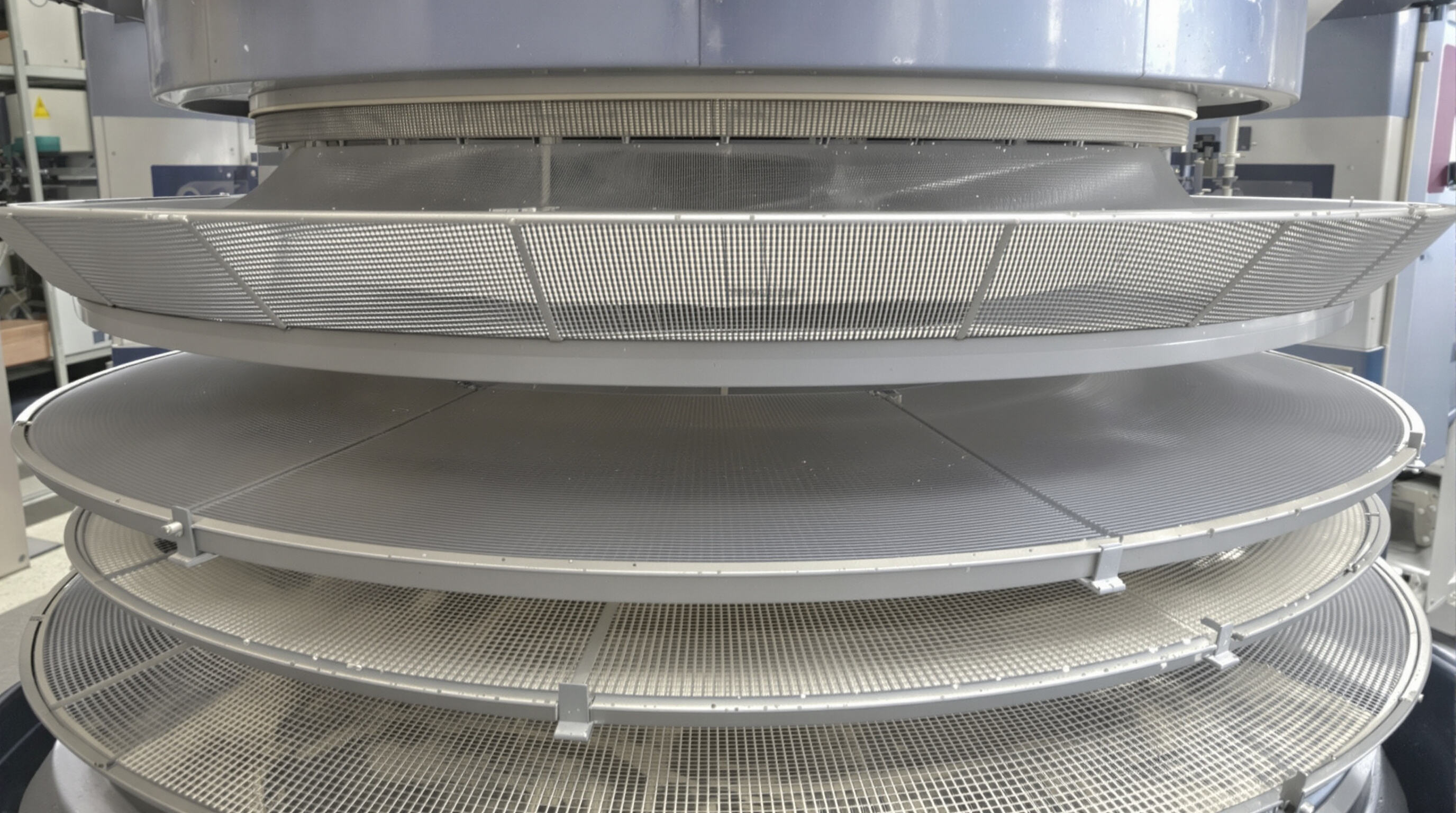

Schwingbildschirme arbeiten damit, körnige Materialien basierend auf ihrer Größe durch mechanische Bewegung zu sortieren. Was sie von herkömmlichen Vibrationssieben unterscheidet, ist ihr Einsatz langsamer, elliptischer Bewegungen, die Materialien trennen, ohne sie so stark zu zersetzen. Diese Siebe verfügen in der Regel über zwischen ein und vier Schichten, wodurch Operatoren mehrere verschiedene Größen gleichzeitig sortieren können. Industrielle Versionen können etwa 300 Tonnen pro Stunde verarbeiten, wobei diese Zahl je nach Dichte des Materials und den verwendeten Sieböffnungen variiert. Viele führende Hersteller konzentrieren sich darauf, diese Systeme besser mit problematischen Materialien wie bestimmten pharmazeutischen Pulvern oder Kunststoffpellets zu betreiben, die dazu neigen, zusammenzukleben oder bei der Verarbeitung mit herkömmlichen Siebanlagen beschädigt zu werden.

Wie sich die Technologie der Schwingbildschirme von herkömmlichen Vibrationssieben unterscheidet

Schwingbildschirme ersetzen hochfrequente lineare Vibrationen durch ein einzigartiges elliptisches Bewegungsprofil (Frequenz 4–12 Hz, Amplitude 5–20 mm). Dies führt zu drei entscheidenden Vorteilen:

- Materialerhaltung empfindliche Kristalle oder Polymere erfahren 30–50 % weniger mechanische Belastung im Vergleich zu linearen Schwingbildschirmen

- Verringerter Verstopfungsneigung partikel gleiten in flachen Winkeln durch die Maschenöffnungen, wodurch das Verstopfungsrisiko bei feuchten Materialien um 60–85 % gesenkt wird

- Verlängerte Siebwegstrecke die spiralförmige Materialbahn erhöht die Verweildauer um das 2- bis 3-fache und verbessert die Trenngenauigkeit

Diese Technologie hat sich insbesondere als effektiv für leichte oder flockige Materialien erwiesen, die zur statischen Aufladung oder vertikalen Maschendurchdringung neigen.

Konstruktionselemente, die die Effizienz der Materialtrennung verbessern

Moderne Schwingbildschirme integrieren drei innovative Säulen:

- Selbstreinigende Maschensysteme : Gummikugelreiniger oder Ultraschallvibrationsköpfe gewährleisten während des Betriebs eine Siebverfügbarkeit von über 95%

- Präzise Bewegungssteuerung : Frequenzumrichter ermöglichen die Echtzeit-Anpassung der Schwingungsmuster an die Materialeigenschaften.

Bewegungsprinzipien: Elliptische Oszillation und Niederfrequenzvibration

Schwingsieb-Technologie, basierend auf elliptischer Oszillation und Niederfrequenzvibration, ist entscheidend für die Erhaltung der Materialintegrität und die Verbesserung der Trenngenauigkeit. Die spiralförmige Materialbahn erhöht die Verweildauer um das 2–3-Fache, wodurch empfindliche Materialien erhalten bleiben und das Verstopfungsrisiko, insbesondere unter feuchten Bedingungen, minimiert wird.

Reduzierung von Verstopfung, Aufhängung und Mitnahme mit Schwingsieb-Technologie

Schwingbildschirm-Technologie reduziert effektiv Blendung, Verkrustung und Übertragungsprobleme. Die Materialien bewegen sich horizontal über den Bildschirm, wodurch das Verstopfungsrisiko verringert und die Materialflusseffizienz verbessert wird. Dadurch treten für die Bediener weniger Störungen auf, und es wird eine 40%ige Reduzierung der Ausfallzeiten aufgrund von Verstopfungen erzielt. Der Selbstreinigungsmechanismus trägt dazu bei, eine gleichbleibende Leistung aufrechtzuerhalten, selbst beim Umgang mit klebrigen Materialien.

Feld-Daten: 40%ige Reduzierung der Ausfallzeiten aufgrund von Verstopfungen nach Installation der Schwingbildschirm-Maschine

Durch die Installation von Schwingbildschirm-Maschinen erzielte eine Zementfabrik eine bemerkenswerte 40%ige Reduzierung der Ausfallzeiten, die durch Verstopfungen verursacht wurden. Die Kombination aus automatischen Spannsystemen und prädiktiver Verschleißanalyse reduzierte die Austauschzyklen der Bildschirme von 14 auf 26 Wochen, was zu erheblichen jährlichen Kosteneinsparungen von 218.000 US-Dollar führte, dank verbesserter Effizienz und reduziertem Wartungsaufwand.

Schwingbildschirm-Maschine im Vergleich zu linearen Vibrationssieben in industriellen Anwendungen

Wenn es darum geht, mit schwierigen Materialien wie nassen oder klebrigen Gesteinsaggregaten umzugehen, sind Schwing-Siebmaschinen den linearen Vibrationssieben deutlich überlegen. Die einzigartige Bewegung der Schwing-Technologie reduziert Probleme wie Verstopfung und Verschleiß deutlich und erhöht den Durchsatz in der Mineralverarbeitung um 15 bis 30 Prozent im Vergleich zu herkömmlichen Methoden. Dadurch sind sie gerade in Betrieben besonders wertvoll, bei denen eine einheitliche Materialbeschaffenheit entscheidend ist.

Innovationen in der Schwing-Siebmaschinen-Konstruktion, um Verstopfungen und Stillstände zu verhindern

IoT-Sensoren und Next-Gen-Monitoring in Schwing-Siebmaschinen

Heutige Schwingbildschirm-Maschinen sind mit IoT-Sensoren ausgestattet, die eine Echtzeitüberwachung ermöglichen und dadurch die Prozessgenauigkeit steigern, indem sie den Durchsatz um etwa 22 % erhöhen. Diese Sensoren messen den Energieverbrauch, den Verschleiß von Komponenten und andere Kennzahlen, wodurch es Operateuren ermöglicht wird, in Echtzeit Anpassungen vorzunehmen und Fehlalarme um 18 % zu reduzieren. Automatisierte Systeme wie Spannungsregler und Schmierstationen sorgen dafür, dass der Betrieb auch während intensiver Verarbeitungsphasen aufrechterhalten wird.

Feld-Daten: 40%ige Reduzierung der Ausfallzeiten aufgrund von Verstopfungen nach Installation der Schwingbildschirm-Maschine

Moderne Telemetrie-Systeme analysieren vergangene Leistungswerte, um potenzielle Komponentenausfälle bereits 8 bis 12 Wochen im Voraus zu erkennen. Während intensiver Phasen der Verarbeitung großer Materialmengen sendet dieses System Wartungshinweise basierend auf aktuellen Abweichungen (mit Messungen bis auf +/- 0,5 Ampere) aus. Diese Methode reduziert effektiv unerwartete Produktionsausfälle und verlängert die Lebensdauer der Anlagen.

Fazit

Schwingbildschirme bieten deutliche Verbesserungen bei der Siebeffizienz, insbesondere in Branchen, die mit empfindlichen oder zusammenhängenden Materialien arbeiten. Technologische Fortschritte wie IoT-Sensoren und automatische Reinigungssysteme steigern ihre Leistung weiter, sodass Unternehmen eine Möglichkeit erhalten, Verstopfungen zu reduzieren, den Durchsatz zu erhöhen und Ausfallzeiten zu senken. Für Branchen, die mit Mineralien, Lebensmittelverarbeitung und Pharmazie arbeiten, stellen diese Maschinen eine wertvolle Investition in bessere Produktqualität und Betriebseffizienz dar.

FAQ

Was ist eine Schlagwand-Maschine?

Eine Schwingbildschirm-Maschine wird verwendet, um körnige Materialien nach Größe zu sortieren, wobei mechanische Bewegungen und langsame, elliptische Bewegungen eine effektive Trennung bei gleichzeitig reduzierter Materialbelastung ermöglichen.

Wodurch unterscheidet sich eine Schwingbildschirm-Maschine von einem traditionellen Vibrationssieb?

Im Gegensatz zu den hochfrequenten linearen Vibrationen, die bei herkömmlichen Siebmaschinen verwendet werden, setzen Schwingensiebmaschinen elliptische Bewegungen ein. Dieser Ansatz führt zu einer besseren Erhaltung des Materials, verringerten Verstopfungen und verbesserter Trenngenauigkeit.

Welche sind die wesentlichen Vorteile beim Einsatz einer Schwingensiebmaschine?

Schwingensiebmaschinen bieten mehrere Vorteile, darunter geringere mechanische Belastung des Materials, reduzierte Verstopfung und erhöhte Durchsatzmenge sowie Genauigkeit.

Wie verbessern IoT-Sensoren die Leistung von Schwingensiebmaschinen?

IoT-Sensoren in Schwingensiebmaschinen liefern Echtzeitdaten an die Bediener, sodass diese dynamische Anpassungen vornehmen und die Siebeffizienz optimieren können. Diese Technologie kann den Energieverbrauch und die Wartungskosten senken und gleichzeitig die Durchsatzgenauigkeit verbessern.

Inhaltsverzeichnis

- Die Schwingbildschirm-Maschine : Konstruktion und wesentliche Funktionen

-

Bewegungsprinzipien: Elliptische Oszillation und Niederfrequenzvibration

- Reduzierung von Verstopfung, Aufhängung und Mitnahme mit Schwingsieb-Technologie

- Feld-Daten: 40%ige Reduzierung der Ausfallzeiten aufgrund von Verstopfungen nach Installation der Schwingbildschirm-Maschine

- Schwingbildschirm-Maschine im Vergleich zu linearen Vibrationssieben in industriellen Anwendungen

- Innovationen in der Schwing-Siebmaschinen-Konstruktion, um Verstopfungen und Stillstände zu verhindern

- FAQ