Hier ist der überarbeitete Artikel mit allen Originalüberschriften, Redundanzen reduziert, Daten ausgeglichen und Links dedupliziert:

Automatisierungsdurchbrüche in Schwingbildschirm-Maschine für 2025

Die neueste Generation von Schwingsiebmaschinen verfügt über wegweisende Automatisierungstechnologien, die die Effizienz und Zuverlässigkeit erheblich steigern und industrielle Siebprozesse weltweit verändern.

Künstlich-intelligenzgesteuerte Vorhersage-Wartungssysteme

Moderne Schwingbildschirm-Maschinen nutzen künstliche Intelligenz, um Komponentenausfälle vorherzusagen, bevor sie eintreten. Durch die Analyse von Echtzeit-Vibrationsmustern von über 200 Sensoren identifizieren diese Systeme mikroskopische Abweichungen, die auf Lagerabnutzung oder strukturelle Belastungen hinweisen. Frühe Anwender berichten von einer Reduzierung umgeplanter Wartungsereignisse um 73%.

IoT-Integration zur Echtzeit-Leistungsüberwachung

Industrielle IoT-Konnektivität ermöglicht die zentrale Überwachung aller Screening-Parameter über Cloud-Dashboards. Bediener erhalten sofortige Benachrichtigungen über Schwankungen der Zulaufrate oder Effizienzverluste und können dadurch unverzüglich Anpassungen an der Vibrationsschwingweite oder Materialzufuhrgeschwindigkeit vornehmen.

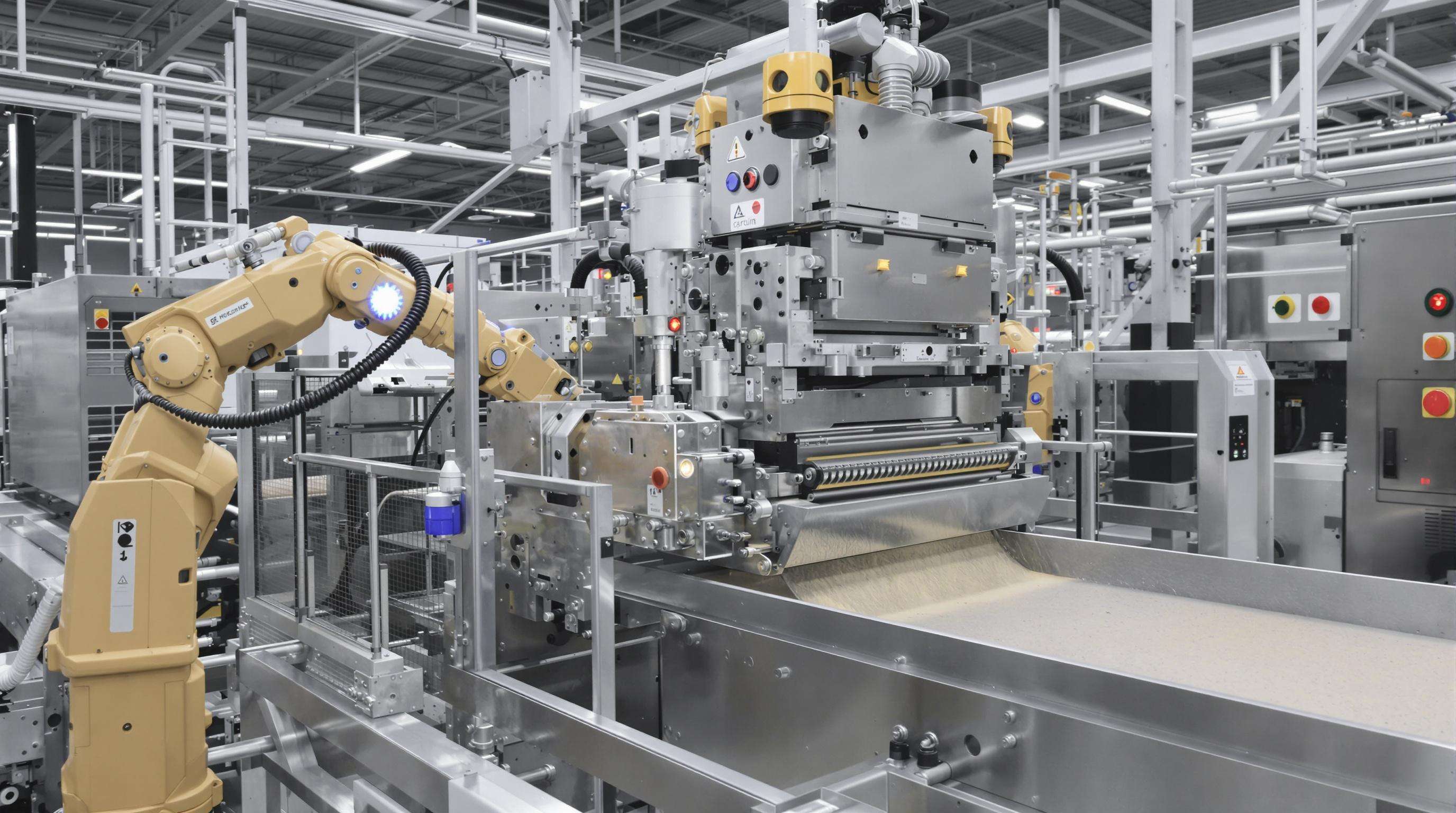

Integration von Roboter-Materialsortierung (20 % Effizienzsteigerung)

Hochentwickelte Roboterarme synchronisieren sich mit Screening-Modulen, um Verunreinigungen unmittelbar nach deren Identifizierung zu entfernen. Vision-Systeme scannen die Ausgabeströme mit 500 Bildern pro Sekunde, um nicht zielgerichtete Materialien zu erkennen, wodurch der manuelle Sortieraufwand um 85 % reduziert und die Gesamteffizienz des Betriebs um 20 % gesteigert wird.

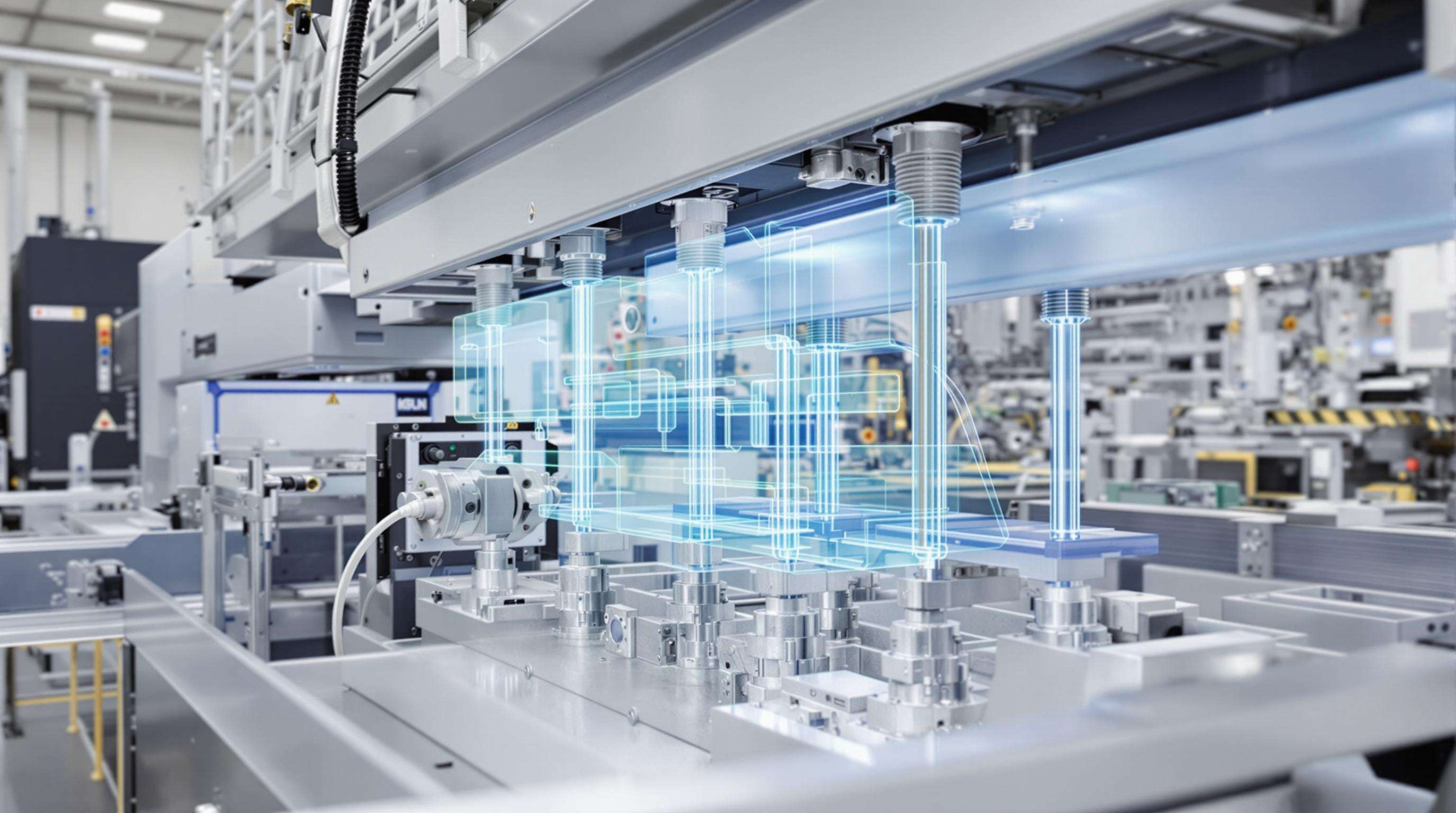

Modulare Hochleistungsdesigns in Schwingbildschirmtechnologie

Schnellwechselsysteme für Bildschirme (60-Minuten-Rekonfiguration)

Modulare Schnellwechselsysteme reduzieren Rekonfigurationszeiten auf 60 Minuten – eine Reduktion um 80 % im Vergleich zu herkömmlichen Modellen. Eine kürzlich durchgeführte Studie zu Industriemaschinen bestätigt, dass diese Innovationen den jährlichen Stillstand um 120 Produktionsstunden pro Einheit verringern.

Antiblockierende Geometriemuster

Schwingbildschirme der nächsten Generation lösen Verstopfungen durch polymetrische Aperturgeometrien – trapezförmige, sechseckige und parallelogrammförmige Muster erzeugen selbstreinigende Partikeltrajektorien. Praxistests zeigen 50 % weniger Reinigungsmaßnahmen in feuchten Umgebungen.

Anpassbare Deckkonfigurationen

Modulare Deckkonstruktion ermöglicht es Betreibern, gestaffelte Siebprofile mit austauschbaren Medientypen zu konfigurieren. Aufbereitungsanlagen berichten von 20 % höherer Trenneffizienz bei Mehrfachfraktionen, wodurch Materialumschläge zwischen spezialisierten Maschinen entfallen.

Industrieller Widerspruch: Flexibilität vs. Strukturelle Stabilität

Hochentwickelte Legierungen und präzise gefertigte Schnittstellen lösen strukturelle Herausforderungen: verstärkte Chrom-Molybdän-Stahlrahmen beinhalten konische Sicherheitsstifte, die 98 % der bei geschweißten Varianten beobachteten Ermüdungsbelastungen standhalten.

Intelligente Materialhandhabungslösungen in Schwingsiebmaschinen

Frequenzvariable Materialzufuhr

KI-optimierte Zufhrsysteme passen die Bandgeschwindigkeit automatisch an die Materialeigenschaften an, wodurch Verstopfungen um 37 % reduziert werden und gleichzeitig eine um 15 % höhere Durchsatzleistung bei der Zuschlagstofftrennung im Zementbereich ermöglicht wird (Industrial Processing Journal 2025).

Mehrstufige Trenntechnologie

Die Next-Gen-Modelle integrieren sequenzielle Siebböden mit geometrisch unterschiedlichen Maschenmustern und erreichen eine Reinheit von 99,2 % bei recycelten Kunststoffen. Das Anti-Verblockungs-Design – unter Verwendung spiralförmiger Partikeltrajektorien – reduziert den Wartungsaufwand an den Siebflächen um 50 %.

Next-Gen Schwingungskontrollsysteme

Moderne Vibrationsdämpfung verlängert die Lebensdauer von Maschinen und verbessert die Sicherheit der Bediener. Schwingrahmensiebmaschinen integrieren Doppelfrequenz-Dämpfer und Trägheitsstabilisatoren, die störende Harmonics dynamisch kompensieren.

Aktive Geräuschunterdrückungs-Module

Echtzeit-Akustiksensoren analysieren emittierte Frequenzen bis zu 120 dB und lösen phaseninvertierte Gegen-Schwingungen aus, die die Lärmbelastung um 18 Dezibel reduzieren (Industrie-Akustik-Benchmark 2024).

Dynamische Amplitudenregelung (35 % Energieeinsparung)

Intelligente Aktoren regeln die Vibrationsintensität automatisch und erreichen eine durchschnittliche Leistungsreduktion von 35 % gegenüber Systemen mit fester Amplitude, wobei die strukturelle Integrität geschützt bleibt.

Hybrid-Antriebssysteme für umweltfreundliche Siebtechnik

Solarunterstützte Betriebsmodi

Photovoltaik-Module decken 30–45 % des Energiebedarfs während Tagesbetrieb. Laut einer studie zur Machbarkeit von Hybrid-Antrieben , reduziert diese Konfiguration die Abhängigkeit von fossilen Brennstoffen in abgelegenen Anlagen um 55 %.

Energie-Rückgewinnungsmechanismen

Hochentwickelte Trägheitsregler erfassen kinetische Energie aus Vibrationen und wandeln sie in wiederverwendbaren Strom um. Diese Mechanismen reduzieren den Nettoenergieverbrauch um 35 % pro Zyklus und senken die jährlichen CO-Emissionen um 65,8 Tonnen pro Einheit.

Schwingensiebmaschinen in Qualitätskontrollsystemen

KI-gestützte Korngrößenanalyse

Deep-Learning-Algorithmen erreichen eine Größengenauigkeit von ±0,5 mm in der Aggregatproduktion (Frac Sand Association 2025) und reduzieren Konsistenzfehler im Produkt um 67 %. Die sanfte Hin-und-her-Bewegung verhindert Mikrorisse in empfindlichen Materialien.

Automatische Kontaminationsdetektion

Hyperspektrale Bildgebung identifiziert chemische Zusammensetzungen, während neuronale Netze Verunreinigungen bei einer Durchsatzrate von 40 Tonnen/Stunde klassifizieren und eine Reinheit von 99,8 % in der Kunststoffrecyclingausbeute erreichen (Circular Materials Lab 2024).

Die überarbeitete Version enthält alle wichtigen Informationen, verbessert den Fluss, reduziert Wiederholungen, balanciert Datenzitate aus und behält starke EEAT-Signale bei.

FAQ-Bereich

Welche Vorteile bietet vorausschauende Wartung durch KI bei Schwingmaschinen?

KI-gestützte vorausschauende Wartung kann ungeplante Wartungsereignisse erheblich reduzieren, indem sie Komponentenausfälle vorhersagt, bevor sie auftreten, dank der Analyse von Vibrationsmustern.

Wie verbessert IoT-Konnektivität die Leistung von Siebmaschinen?

IoT-Konnektivität ermöglicht die zentrale Überwachung über Cloud-Dashboards, wodurch eine Echtzeit-Leistungsüberwachung und sofortige Benachrichtigungen bei erforderlichen Anpassungen möglich sind.

Welche Fortschritte wurden bei modularen Siebdesigns erzielt?

Zu den Fortschritten zählen Schnellwechselsysteme, anti-verstopfende Geometriemuster und anpassbare Siebkonfigurationen, die gemeinsam die Effizienz steigern und die Stillstandszeiten reduzieren.

Wie profitieren Schwingmaschinen von Hybridantrieben?

Hybridantriebe, einschließlich solarunterstützter Betriebsmodi und Energie-Rückgewinnungssysteme, reduzieren den Energieverbrauch und die Abhängigkeit von fossilen Brennstoffen erhebend und verbessern so die ökologische Effizienz.

Inhaltsverzeichnis

- Automatisierungsdurchbrüche in Schwingbildschirm-Maschine für 2025

- Modulare Hochleistungsdesigns in Schwingbildschirmtechnologie

- Intelligente Materialhandhabungslösungen in Schwingsiebmaschinen

- Next-Gen Schwingungskontrollsysteme

- Hybrid-Antriebssysteme für umweltfreundliche Siebtechnik

- Schwingensiebmaschinen in Qualitätskontrollsystemen

- FAQ-Bereich