Kernprinzipien hinter Schwingbildschirm-Maschine Betrieb

Vibrationstechnik zur Stofftrennung

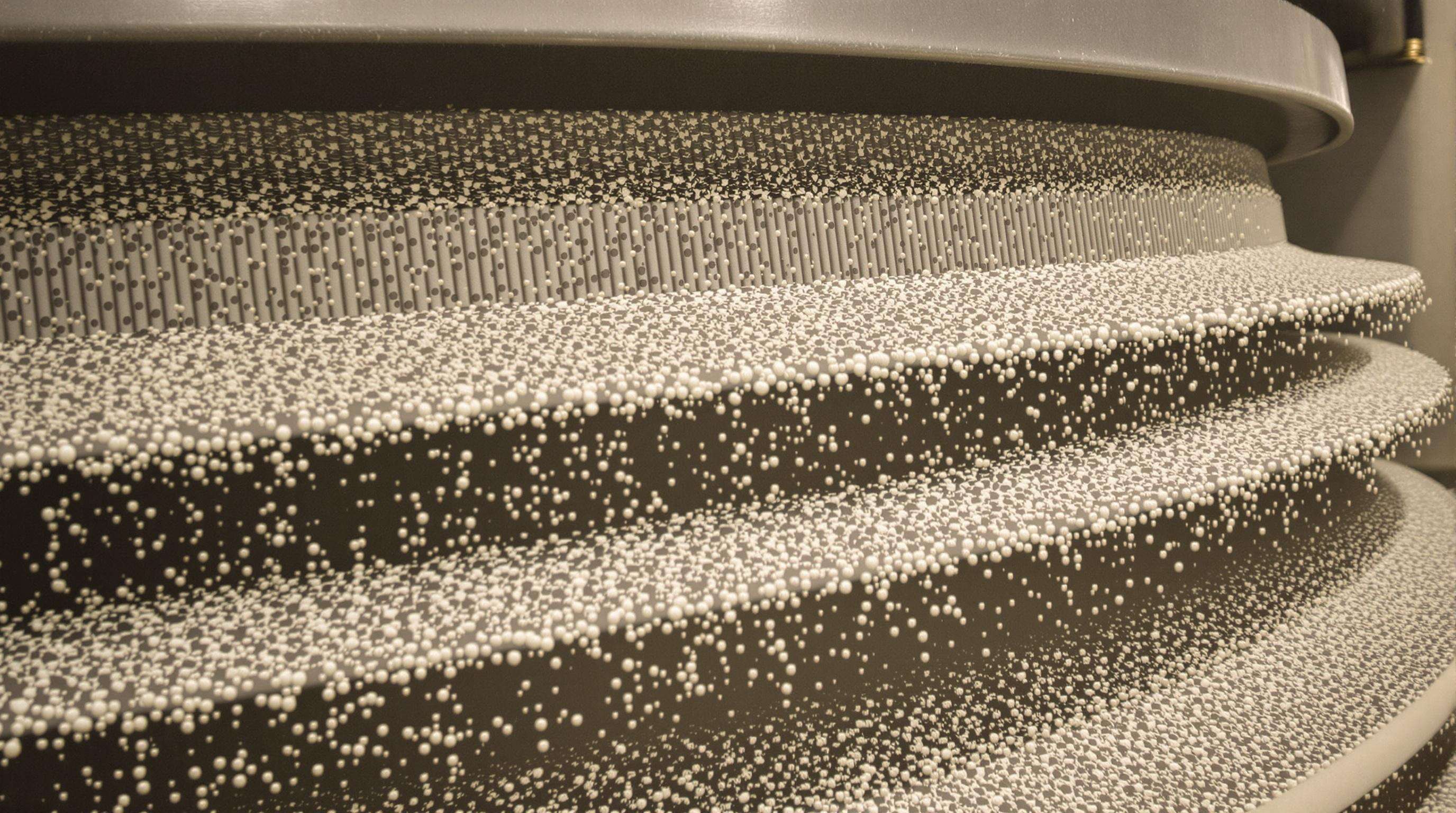

Schwingende Rüttelsiebe erzeugen durch Schwerkraftbewegung und geringe Beschleunigung eine fluide Wirkung, wobei die Bewegung durch eine geringe Drehzahl umlaufende Bewegung erzeugt wird. Diese elliptische Bewegung führt zu einer Abfolge von Mikro-Bewegungen, einschließlich des Schritts STEP, wodurch die Partikel auf der geneigten Siebfläche entfernt werden, um die Partikel zu beschleunigen und diejenigen mit großer Dichte, die nicht leicht absinken, zu sammeln, sodass die feinen Partikel am längsten im Sieb verbleiben. Eine Verbesserung der Verweilzeit feiner Partikel um 40–65 % kann im Vergleich zu linearen Sieben erreicht werden. Die sanfte Gleitwirkung minimiert den Reinigungsbedarf des Siebmaterials, und zwar bis zu 70 % bei klebrigen Materialien wie feuchtem Kalkstein – unerlässlich für Entstaubung und die Trennung von haftenden Materialien.

Berechnungen zur Siebeffizienz in der Prozessplanung

Prozessingenieure optimieren die Leistung unter Verwendung messbarer Effizienzkennzahlen:

| Berechnungsfaktor | Formel | Industrieller Standardwert |

|---|---|---|

| Kornabgangsrate | (Tatsächliche Durchgangsrate · Theoretisch) ÷ 100 | 90–96% |

| Nahezu gleichgroße Kontamination | Obergroßpartikel im Ausgabestrom | ≤ 5% |

| Bildschirmdeckenauslastung | Effektive Fläche · Nennfläche | ≥ 85% |

Die Abstimmung der Förderraten auf die Schwingungsparameter (Bereich 2,5–5,0G) gewährleistet eine optimale Schichtung, ohne vorzeitige Entladung oder Wiedermitnahme.

Materialverhalten während des mechanischen Siebprozesses

Partikel durchlaufen deutliche Schichtungsphasen:

- Schichten – Grobkornige Bestandteile wandern nach oben, während Feines durch die Hohlräume nach unten sinken.

- Trennung – Elliptische Schwingungen erzeugen eine turbulente Strömung, welche die korngrößenbasierte Trennung beschleunigt.

- Entlassung – Kornnahe Partikel rollen sauber über die Siebdrähte ab und minimieren so Verstopfungen.

Die spiralförmige Bewegung reduziert Schäden durch Partikel-Wand-Kollisionen um 35 %, besonders effektiv bei tondbüngigen Erzen, bei denen konventionelle Siebe an ihre Grenzen stoßen.

Kernkomponenten, die den Screening-Prozess ermöglichen

Aufbausystem und Maschenkonfiguration der Siebdecke

Die Maschenöffnungsgröße und das Freiflächenverhältnis bestimmen die Trenngenauigkeit. Polyurethan-Maschen sind bei abrasiven Materialien langlebiger als Metall und erhöhen die effektive Filterfläche um bis zu 35 %.

Exzentermotor und Gegengewichtsdynamik

Verstellbare Gegengewichte regulieren die Amplitude (2–10 mm), um unterschiedlichen Materialdichten gerecht zu werden, bei gleichzeitiger Aufrechterhaltung von 4–6G Krafteinwirkung. Solche Systeme reduzieren den Energieverbrauch um 18 % im Vergleich zu Standard-Vibrationsmotoren.

Ausgabekonstruktion für sortenreine Produkte

Mehrstufige Rutschen mit Neigungswinkeln von 5–15° gewährleisten eine Materialreinheit von 99,7 % bei Einzelganganwendungen. Gezielt eingesetzte Überläufe steuern den Materialfluss entsprechend der Kapazitäten der nachgeschalteten Förderbänder.

Schrittweise Erläuterung des Schwingsieb-Betriebsablaufs

Inbetriebnahme und Sicherheitskontrollen

- Sicherheitsabdeckungen und elektrische Trennung prüfen.

- Führen Sie einen Schwingungs-Basistest im Leerlauf durch.

- Bestätigen Sie die Not-Aus-Funktion gemäß OSHA-Standards.

Optimierung des Materialzuführmusters

- Halten Sie durch verstellbare Rutschen eine Deckungsfläche von 65–75% aufrecht.

- Regeln Sie die Zufuhr auf 2–5 Tonnen/Stunde für feine Pulver.

Ausführung des mehrphasigen Trennprozesses

Durch Rotation mit niedriger Frequenz (8–12 U/min) entstehen spiralförmige Trajektorien, wodurch bei kohäsiven Materialien eine um 22% höhere Effizienz gegenüber linearen Systemen erreicht wird.

Kontinuierliche Überwachung über Sichtöffnungen

- Überprüfen Sie die Materialwanderungsmuster alle 4–5 Zyklen.

- Verwenden Sie Infrarotsensoren zur Überwachung der Lagerungstemperatur.

Kontrollierter Herunterlauf und Rückstandsbeseitigung

Die nachlaufende Restvibration entfernt über 95 % des Materials. Schnellverschlüsse ermöglichen das mechanische Entfernen von Kleberückständen.

Leistungssteigerung der Schwingsiebe in der Produktion

Amplitudenregelung für verschiedene Partikelgrößen

- Grobschlämmige Partikel : 8–12 mm Amplitude verhindert Verstopfungen.

- Feinste Pulver : 4–7 mm reduziert Austragungsverluste in die Luft.

Durchsatzregelung zur Vermeidung von Überlastungen

Lastsensoren veranlassen eine Vorschubbegrenzung, sobald die Materialansammlung 20 % des Basiswerts überschreitet. Zentrale Zuführung reduziert periphere Hohlräume um 60 %.

Verschleißmusteranalyse für den Austauschzeitpunkt des Bildschirms

| Verschleißstelle | Problemanzeige | Aktion |

|---|---|---|

| Entladeende | Spannungsungleichgewicht | Sofort ersetzen |

| Zugabebereich | Schlagbeschädigung | Austausch planen |

Wartungsprotokolle zur Aufrechterhaltung der Siebeffizienz

Täglicher Schmierplan

Hochviskoses Fett an Gelenkstellen verhindert 38 % der thermischen Ausfälle.

Zweimonatlicher Lagerwechsel

Eccentrische Lager verschleißen innerhalb von 6–8 Wochen vorhersagbar; Wellen bei der Installation ausrichten.

Jährliche Überprüfung der Rahmenintegrität

Auf Verformung (Toleranz ±3 mm) und Ermüdungsrisse mit Ultraschallmessgeräten prüfen.

Fehlerbehebung bei häufigen Störungen des Schwinggitters

Unregelmäßige Vibrationmuster

75 % gehen auf Lagervernachlässigung zurück. Zur Diagnose Laser-Ausrichtung und Infrarot-Thermografie verwenden.

Gitterverstopfung bei klebrigen Materialien

Polyurethan-Gewebe reduzieren Verstopfungen um 40 %. Hochdruck-Luftstöße gewährleisten einen gleichmäßigen Durchfluss.

Motorüberhitzung

Thermische Sensoren sollten bei 71 °C (160 °F) eine Abschaltung auslösen. Lüftung und Spannungsstabilität überprüfen.

FAQ

Welchen Hauptvorteil bieten Schwingrundsiebe?

Schwingrundsiebe ermöglichen eine verbesserte Partikelabscheidung mit minimalem Reinigungsaufwand, insbesondere für klebrige Materialien.

Wie lässt sich Siebverklebung bei klebrigen Materialien verhindern?

Die Verwendung von Polyurethan-Geweben und Hochdruck-Luftstößen kann Siebverklebungen erheblich reduzieren.

Welche Sicherheitskontrollen sind vor dem Starten der Schwingrundsiebmaschine wichtig?

Die Überprüfung der Schutzvorrichtungen, die Durchführung eines Schwinggrundlinientests und die Bestätigung der Funktionstüchtigkeit des Notstopps sind wesentliche Sicherheitsmaßnahmen.

Inhaltsverzeichnis

- Kernprinzipien hinter Schwingbildschirm-Maschine Betrieb

- Kernkomponenten, die den Screening-Prozess ermöglichen

- Schrittweise Erläuterung des Schwingsieb-Betriebsablaufs

- Leistungssteigerung der Schwingsiebe in der Produktion

- Wartungsprotokolle zur Aufrechterhaltung der Siebeffizienz

- Fehlerbehebung bei häufigen Störungen des Schwinggitters

- FAQ