Principios Clave Detrás de Máquina de Pantalla Oscilante Operación

Mecánica de Vibraciones que Impulsa la Separación de Materiales

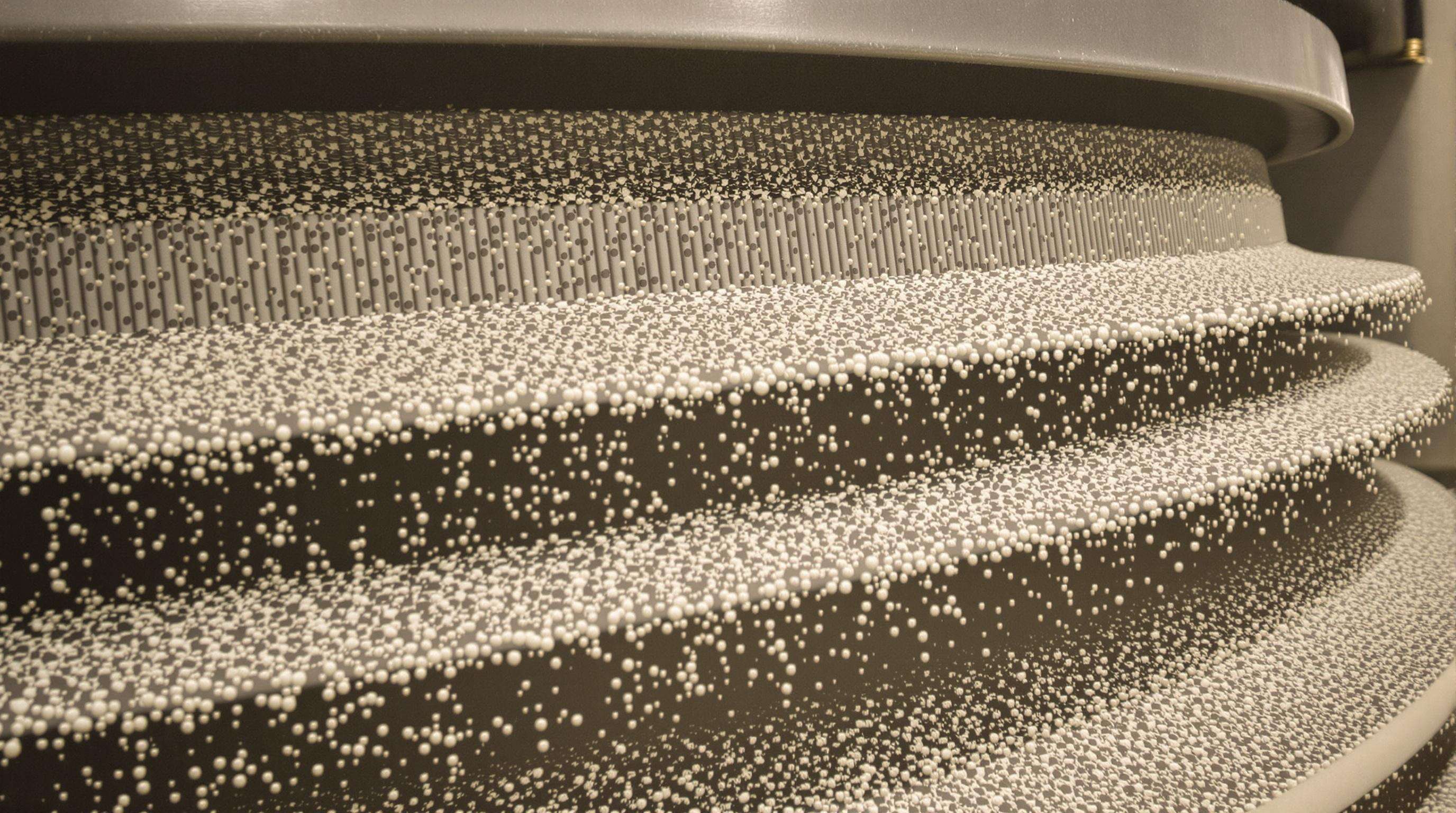

Las cribas vibratorias de balanceo crean una acción fluida mediante el movimiento de gravedad y baja aceleración, generando movimiento a través de una rotación giratoria de bajo RPM. Este movimiento elíptico conduce a una serie de pequeños impulsos, incluyendo STEP, en los que las partículas sobre la superficie inclinada de la criba son eliminadas, acelerando así las partículas, y las de mayor densidad que no se sedimentan fácilmente se recolectan, permitiendo que las partículas finas permanezcan el mayor tiempo posible en la criba. Una mejora significativa del tiempo de residencia de las partículas finas puede alcanzar entre 40 y 65% en comparación con la criba lineal. La acción suave de deslizamiento minimiza la necesidad de limpiar la malla, hasta un 70% en materiales pegajosos como la piedra caliza húmeda, esencial para la eliminación de polvo y la separación de materiales adhesivos.

Cálculos de Eficiencia de Cribado en Diseño de Procesos

Los ingenieros de procesos optimizan el rendimiento utilizando métricas cuantificables de eficiencia:

| Factor de Cálculo | Formulario | Objetivo Estándar de la Industria |

|---|---|---|

| Tasa de Recuperación del Tamaño Inferior | (Tasa de Paso Real · Teórico) ÷ 100 | 90-96% |

| Contaminación por Partículas Cercanas al Tamaño Límite | Partículas de Tamaño Superior en la Fracción de Salida | ≤ 5% |

| Aprovechamiento de la Criba | Área Efectiva · Área Nominal | ≥ 85% |

Equilibrar las velocidades de alimentación con los parámetros de vibración (rango de 2,5-5,0G) asegura una estratificación óptima sin descarga prematura o re-entradas.

Comportamiento del Material Durante el Proceso de Cribado Mecánico

Las partículas siguen fases distintas de estratificación:

- Capas – Las fracciones gruesas migran hacia arriba mientras que las finas descienden a través de los espacios intersticiales.

- Segregación – Las vibraciones elípticas inducen un flujo turbulento, acelerando la separación basada en el tamaño.

- Descarga – Las partículas cercanas al tamaño de la malla rotan limpiamente fuera de los hilos de la criba, minimizando obstrucciones.

La progresión espiral reduce en un 35% los daños por colisión partícula-pared, especialmente eficaz para minerales con arcilla donde las cribas convencionales presentan dificultades.

Componentes Clave que Permiten el Proceso de Tamizado

Estructura de la Criba y Configuración de la Malla

El tamaño de apertura de la malla y la relación de área abierta rigen la precisión de separación. Las mallas de poliuretano superan en durabilidad a las metálicas para materiales abrasivos, aumentando el área efectiva de filtración hasta un 35%.

Motor Excéntrico y Dinámica de Contrapesos

Los contrapesos ajustables modulan la amplitud (2-10 mm) para adaptarse a las densidades de los materiales, manteniendo perfiles de fuerza de 4-6G. Estos sistemas reducen el consumo de energía en un 18% en comparación con los motores vibratorios estándar.

Diseño del Extremo de Descarga para una Salida Graduada

Canales escalonados con ángulos de 5-15° mantienen una pureza del material del 99.7% en operaciones de un solo paso. Las barreras estratégicas regulan el flujo para coincidir con las capacidades del transportador aguas abajo.

Desglose Paso a Paso de la Operación de la Criba Oscilante

Secuencia Inicial de Arranque y Verificaciones de Seguridad

- Verificar las protecciones de seguridad y el aislamiento eléctrico.

- Realizar prueba de vibración de línea de base en ralentí.

- Confirmar la funcionalidad del botón de parada de emergencia según las normas OSHA.

Optimización del patrón de alimentación de material

- Mantener una cobertura de la cubierta del 65-75% mediante compuertas ajustables.

- Regular la alimentación a 2-5 toneladas/hora para polvos finos.

Ejecución del proceso de separación multifásica

La rotación de baja frecuencia (8-12 rpm) crea trayectorias espirales, logrando un 22% más de eficiencia que los sistemas lineales para materiales cohesivos.

Monitoreo continuo a través de orificios de observación

- Verificar los patrones de migración del material cada 4-5 ciclos.

- Usar sensores infrarrojos para monitorear la temperatura de los cojinetes.

Apagado Controlado y Gestión de Residuos

La vibración residual posterior al funcionamiento elimina más del 95% del material. Los sistemas de fijación rápida permiten el raspado mecánico de residuos adhesivos.

Optimización del Rendimiento de las Tamices Oscilantes en Producción

Ajuste de Amplitud para Diferentes Tamaños de Material

- Partículas gruesas : Amplitud de 8-12 mm previene obstrucciones.

- Polvos finos : Amplitud de 4-7 mm reduce la pérdida aérea.

Gestión del Caudal para Prevenir Sobrecarga

Los sensores de carga activan la reducción de velocidad del alimentador cuando la acumulación supera el 20% de la línea base. La alimentación central reduce los vacíos periféricos en un 60%.

Análisis del Patrón de Desgaste para el Momento de Reemplazo de la Malla

| Ubicación del Desgaste | Indicación del Problema | Acción |

|---|---|---|

| Extremo de Descarga | Desbalance de Tensión | Reemplazar Inmediatamente |

| Extremo de Alimentación | Daño por Impacto | Planificar el Reemplazo |

Protocolos de Mantenimiento para una Eficiencia Sostenida en el Tamizado

Programa de Lubricación Diaria

La grasa de alta viscosidad en las juntas de pivote previene el 38% de los fallos térmicos.

Reemplazo Bimensual de Cojinetes

Los cojinetes excéntricos se degradan de manera predecible en 6 a 8 semanas; alinee los ejes durante la instalación.

Inspección Anual de la Integridad del Chasis

Verifique deformaciones (tolerancia ±3 mm) y grietas por fatiga utilizando medidores ultrasónicos.

Solución de Problemas Comunes en Pantallas de Oscilación

Patrones de Vibración Irregulares

el 75% se origina por negligencia en el mantenimiento de los cojinetes. Utilice alineación láser y termografía infrarroja para el diagnóstico.

Obstrucción de la Pantalla en Materiales Adherentes

Las mallas de poliuretano reducen la obstrucción en un 40 %. Los chorros de aire a alta presión mantienen el flujo.

Sobrecalentamiento del Motor

Los sensores térmicos deben activar el apagado a 71 °C (160 °F). Verificar la ventilación y la estabilidad del voltaje.

Preguntas frecuentes

¿Cuál es la ventaja principal de utilizar cribas oscilantes vibratorias?

Las cribas oscilantes vibratorias ofrecen una mejor separación de partículas con necesidades mínimas de limpieza, especialmente para materiales pegajosos.

¿Cómo se puede prevenir la ceguera de la criba en materiales pegajosos?

El uso de mallas de poliuretano y chorros de aire a alta presión puede reducir significativamente los problemas de ceguera de la criba.

¿Qué verificaciones de seguridad son importantes antes de iniciar la máquina de cribado oscilante?

Verificar las protecciones de seguridad, realizar una prueba de vibración de línea base y confirmar el funcionamiento del botón de parada de emergencia son medidas clave de seguridad.

Tabla de Contenido

- Principios Clave Detrás de Máquina de Pantalla Oscilante Operación

- Componentes Clave que Permiten el Proceso de Tamizado

- Desglose Paso a Paso de la Operación de la Criba Oscilante

- Optimización del Rendimiento de las Tamices Oscilantes en Producción

- Protocolos de Mantenimiento para una Eficiencia Sostenida en el Tamizado

- Solución de Problemas Comunes en Pantallas de Oscilación

- Preguntas frecuentes