Temel Prensipler Sallanan Ekran Makinesi Operasyon

Malzeme Ayrışımını Sağlayan Titreşim Mekaniği

Titreşimli sallanan elekler, düşük ivmeyle yerçekimi hareketiyle sıvı bir hareket oluşturur ve düşük devirli dairesel hareketle elek eylemini sağlar. Bu eliptik hareket, STEP dahil olmak üzere bir dizi mini vuruş oluşturur; partiküller eğimli elek yüzeyinden uzaklaştırılır, böylece partiküller hızlandırılır ve yoğunluğu yüksek olan büyük partiküller toplanır, böylece ince partiküller en uzun süre elek üzerinde kalır. İnce partiküllerin ortalama kalma süresi, doğrusal eleklerle karşılaştırıldığında %40-65 oranında iyileştirilebilir. Yumuşak kaydırma hareketi, özellikle nemli kireçtaşı gibi yapışkan malzemelerde elek gözlerinin temizlenmesi ihtiyacını %70'e varan oranda azaltır; toz giderme ve yapışkan malzeme ayırma için gereklidir.

Proses Tasarımında Eleme Verimlilik Hesaplamaları

Proses mühendisleri, performansı artırmak için ölçülebilir verimlilik metriklerini kullanır:

| Hesaplama Faktörü | Formül | Sektör Standardı Hedef |

|---|---|---|

| Alt Boyut Geri Kazanım Oranı | (Gerçek Geçme Oranı · Teorik) ÷ 100 | %90-96 |

| Yakın Boyut Kirliliği | Çıkış Fraksiyonunda Aşırı Büyük Parçacıklar | ≤ 5% |

| Elek Seti Kullanımı | Etkili Alan · Nominal Alan | ≥ 85% |

Besleme hızlarının titreşim parametreleriyle (2,5-5,0G aralığı) dengelenmesi, erken boşalma veya tekrar giriş olmadan optimal katmanlaşmayı sağlar.

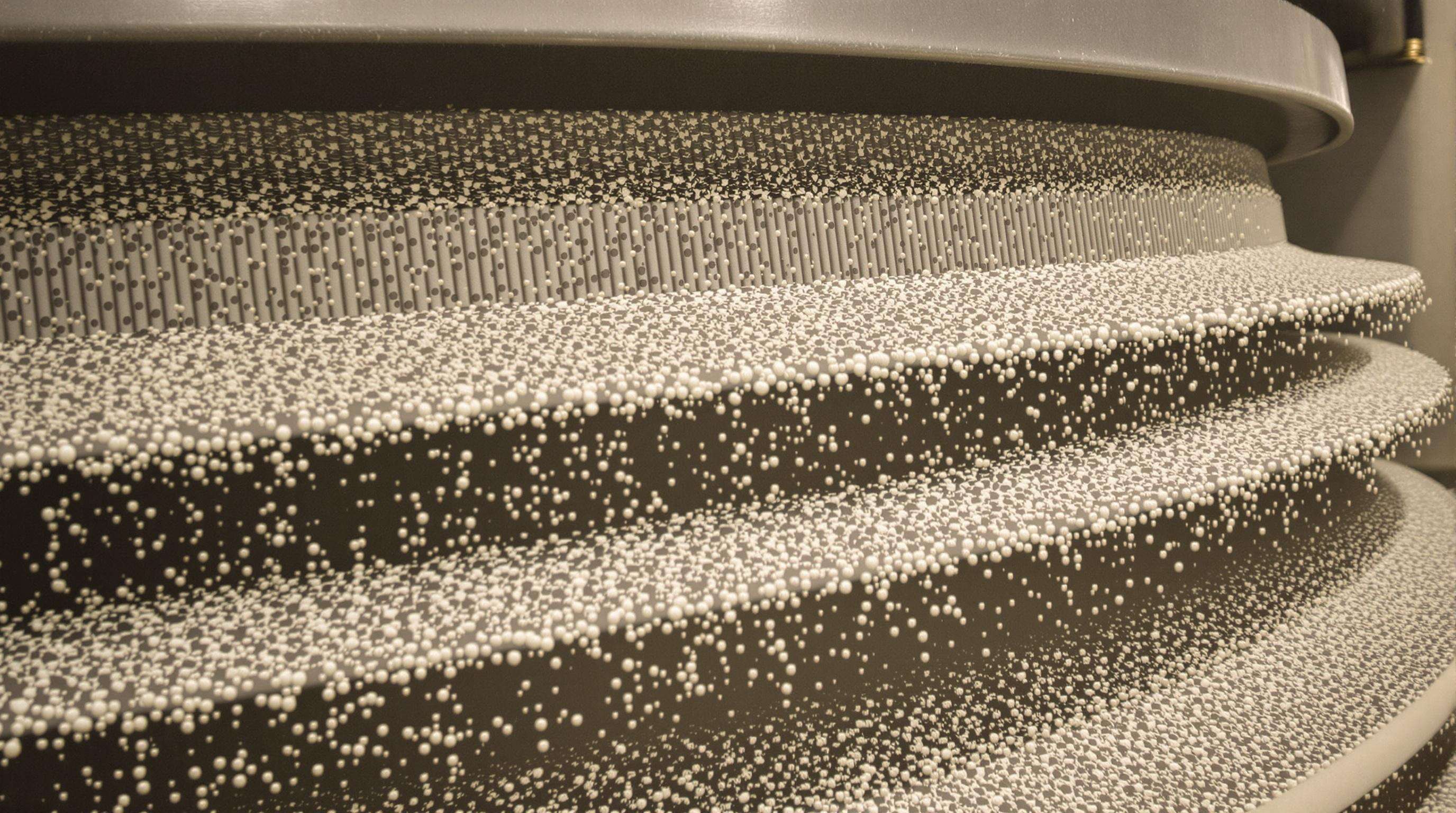

Mekanik Eleme Süreci Sırasında Malzeme Davranışı

Parçacıklar belirgin katmanlaşma aşamalarını izler:

- Katmanlama – İnce fraksiyonlar boşluklardan aşağı inerken, kaba fraksiyonlar yukarı doğru hareket eder.

- Ayrışma – Elips şeklindeki titreşimler türbülan akışı oluşturur ve boyut bazlı ayrışmayı hızlandırır.

- IsNotırmalama – Ölçüye yakın partiküller elek telinden temiz şekilde döner ve tıkanmaları en aza indirger.

Spiral progresyon, partikül-duvar çarpışmasından kaynaklanan hasarı %35 azaltır ve özellikle geleneksel ekranların zorlandığı kilden bağlanmış cevherler için etkilidir.

Eleme Sürecini Sağlayan Temel Bileşenler

Elek Tepsisi Yapısı ve Göz Ağının Düzenlenmesi

Gözenek boyutu ve açık alan oranı, ayırma doğruluğunu belirler. Aşındırıcı malzemeler için poliüretan elekler metal eleklerden daha uzun ömürlüdür ve etkili filtrasyon alanını %35'e kadar artırır.

Eksantrik Motor ve Karşı Ağırlık Dinamikleri

Ayarlanabilir karşı ağırlıklar, malzeme yoğunluklarına uyum sağlamak için genliği (2-10 mm) modüle ederken 4-6G kuvvet profillerini korur. Bu sistemler, standart titreşimli motorlara kıyasla enerji kullanımını %18 azaltır.

Sınıflandırılmış Ürün İçin Tahliye Ucu Tasarımı

5-15° açılı seviyeli kanallar, tek geçişli işlemlerde %99,7 malzeme saflığını korur. Stratejik savaklar, akışı aşağı yöndeki konveyör kapasitelerine göre düzenler.

Sallanan Elek Çalışma Prosedürünün Adım Adım Açıklanması

İlk Çalıştırma Sırası ve Güvenlik Kontrolleri

- Güvenlik koruyucularını ve elektrik izolasyonunu doğrulayın.

- Rölantide titreşim temel testini gerçekleştirin.

- Acil durdurma işlevini OSHA standartlarına göre onaylayın.

Malzeme Besleme Deseni Optimizasyonu

- Ayarlanabilir oluklar aracılığıyla %65-75 güverte kaplaması sağlayın.

- İnce tozlular için beslemeyi 2-5 ton/saat aralığında ayarlayın.

Çok Aşamalı Ayrışma Prosesi Uygulaması

Düşük frekanslı dönme (8-12 devir/dakika), kohezif malzemeler için doğrusal sistemlere göre %22 daha yüksek verimlilik sağlayarak spiral yörüngeler oluşturur.

Gözlem Portları Aracılığıyla Sürekli İzleme

- Malzeme geçiş desenlerini her 4-5 çevrimde bir kontrol edin.

- Yatak sıcaklığı takibi için infrared sensörler kullanın.

Kontrollü Durma ve Kalıntı Yönetimi

Çalışma sonrası arta kalan titreşim, malzemenin %95'inden fazlasını temizler. Hızlı mandal bağlantısı, yapışkan kalıntıların mekanik olarak kazınmasına olanak tanır.

Üretimde Salınımlı Elek Performansını İyileştirme

Farklı Malzeme Boyutları için Genlik Ayarlaması

- Kaba partiküller : 8-12mm genlik tıkanmaları önler.

- İnce tozlar : 4-7mm hava kaybını azaltır.

Aşırı yüklemeyi önlemek için debi yönetimi

Sensörler, birikim temel değerin %20'sini aştığında dozlayıcıyı yavaşlatır. Merkezileştirilmiş dozlama, perifer boşluklarını %60 azaltır.

Ekran Değişim Zamanı için Aşınma Deseni Analizi

| Aşınma Yeri | Sorun Göstergesi | Hareket |

|---|---|---|

| Boşaltma Ucu | Gerginlik Dengesizliği | Hemen değiştirin |

| Dozaj Ucu | Darbe hasarı | Değişim planı |

Sürekli Eleme Verimliliği İçin Bakım Protokolleri

Günlük Yağlama Programı

Mafsallara uygulanan yüksek viskoziteli gres, termal arızaların %38'ini önler.

İki Aylık Aralıklarla Rulman Değişimi

Eksantrik rulmanlar 6-8 hafta içinde tahmin edilebilir şekilde yıpranır; montaj sırasında milleri hizalayın.

Yıllık Şase Bütünlüğü Kontrolü

Ultrasonik kalınlık ölçerlerle bükülme (±3 mm tolerans) ve yorulma çatlamalarını kontrol edin.

Yaygın Titreşim Ekranı Arızalarının Giderilmesi

Düzensiz Titreşim Desenleri

arızaların %75'i rulman ihmalinden kaynaklanır. Teşhis için lazer hizalama ve kızılötesi termografi kullanın.

Yapışkan Malzemelerde Elek Körleşmesi

Poliüretan elek örgüleri tıkanmayı %40 oranında azaltır. Yüksek basınçlı hava patlamaları akışı sürdürür.

Motorun Aşırı Isınması

Isıl sensörler 71°C (160°F) sıcaklıkta kapatma işlemini başlatmalıdır. Havalandırma ve voltaj stabilitesini doğrulayın.

SSS

Sallanan eleklerin kullanılmasının temel avantajı nedir?

Sallanan elekler, özellikle yapışkan malzemeler için temizlik ihtiyacı en aza indirgenerek daha iyi partikül ayırma sağlar.

Yapışkan malzemelerde elek körleşmesi nasıl önlenir?

Poliüretan elek örgüleri ve yüksek basınçlı hava patlamaları elek körleşmesi sorunlarını önemli ölçüde azaltabilir.

Sallanan elek makinesi çalıştırılmadan önce yapılması gereken güvenlik kontrolleri nelerdir?

Güvenlik koruyucularının kontrol edilmesi, titreşim temel testinin yapılması ve acil durdurma işlevselliğinin onaylanması önemli güvenlik önlemleridir.

İçindekiler

- Temel Prensipler Sallanan Ekran Makinesi Operasyon

- Eleme Sürecini Sağlayan Temel Bileşenler

- Sallanan Elek Çalışma Prosedürünün Adım Adım Açıklanması

- Üretimde Salınımlı Elek Performansını İyileştirme

- Sürekli Eleme Verimliliği İçin Bakım Protokolleri

- Yaygın Titreşim Ekranı Arızalarının Giderilmesi

- SSS