Belangrijkste principes achter Swing Screen Machine Operatie

Trillingsmechanica die materiaalscheiding mogelijk maakt

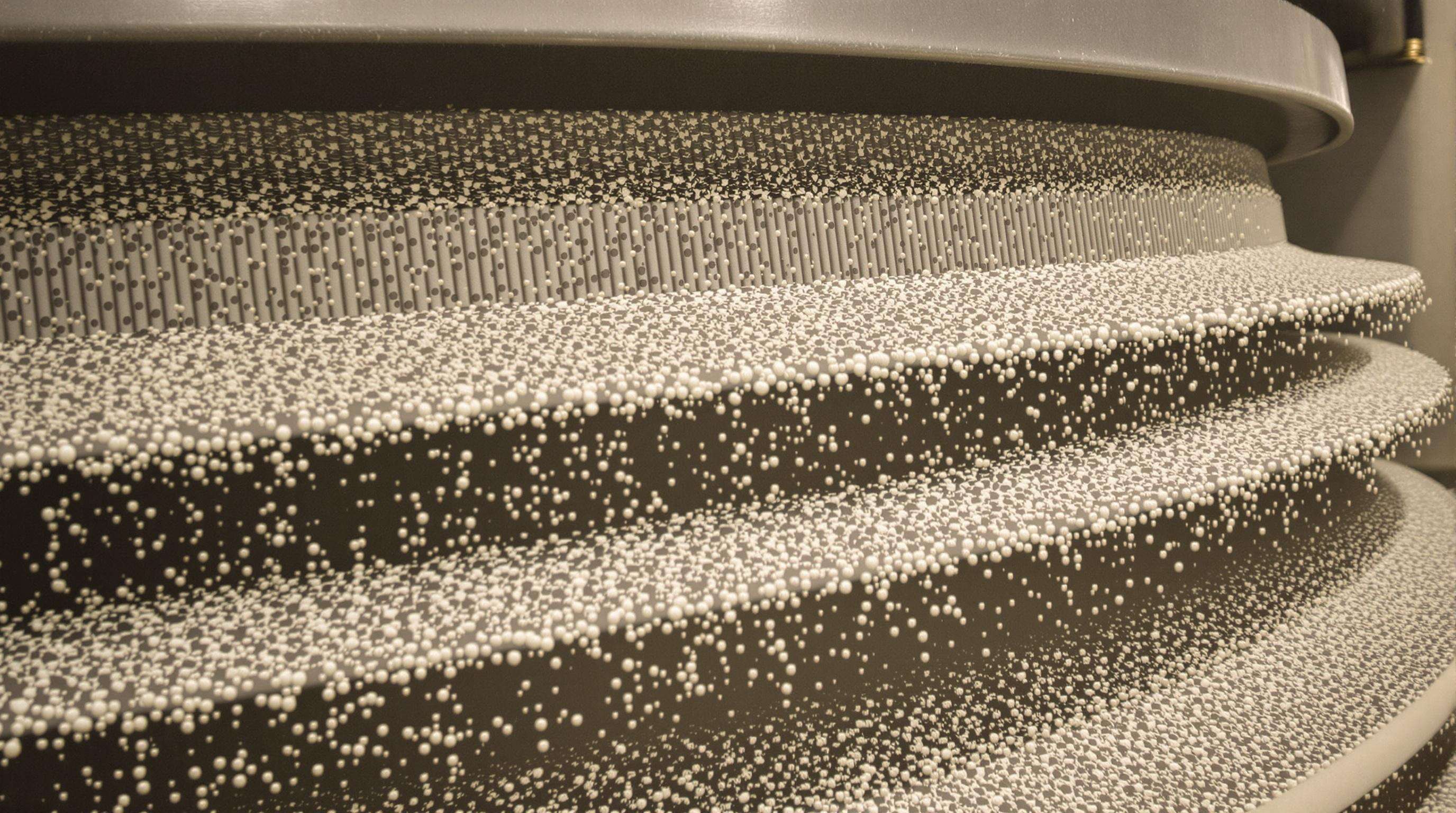

Trillende schermen met heen-en-weerslingerende beweging creëren een vloeiende werking door zwaartekrachtverplaatsing en lage versnelling, waarbij de werking wordt opgewekt door een lage toerental gyrerende beweging. Deze elliptische beweging leidt tot een reeks kleine slagen, inclusief stapbeweging, waarbij deeltjes op het schuine schermoppervlak worden verwijderd, waardoor de deeltjes worden versneld en de grotere dichtheid, die niet gemakkelijk tot bezinking komt, wordt verzameld, zodat de fijne deeltjes het langst in het scherm blijven; een aanzienlijke verbetering van de verblijftijd van fijne deeltjes kan worden bereikt, namelijk 40-65% vergeleken met het lineaire scherm. De zachte glijbeweging minimaliseert de noodzaak om het gaas te reinigen, tot wel 70% bij kleverige materialen zoals vochtige kalksteen—essentieel voor stofverwijdering en scheiding van kleverige materialen.

Berekeningen van zeefefficiëntie in procesontwerp

Procesingenieurs optimaliseren de prestaties met behulp van meetbare efficiëntie-indicatoren:

| Berekeningsfactor | Formule | Sectorstandaard doel |

|---|---|---|

| Scheidingsefficiëntie ondermaat | (Daadwerkelijke doorgangssnelheid · Theoretisch) ÷ 100 | 90-96% |

| Verontreiniging door deeltjes van bijna passende grootte | Te grote deeltjes in uitvoerfractie | ≤ 5% |

| Gebruik van schermdeks | Effectief oppervlak · Nominaal oppervlak | ≥ 85% |

Het in evenwicht brengen van toevoersnelheden ten opzichte van vibratieparameters (bereik van 2,5-5,0G) zorgt voor een optimale stratificatie zonder premature afscheiding of heropname.

Materiaalgedrag tijdens mechanisch zeefproces

Deeltjes volgen duidelijke stratificatiefasen:

- Schijven – Grove fracties bewegen omhoog terwijl fijne deeltjes naar beneden zinken via de tussenliggende ruimtes.

- Scheiding – Elliptische vibraties veroorzaken turbulente stroming, waardoor afmeting-gebaseerde scheiding versnelt.

- Ontlading – Deeltjes van bijna zeefgrootte rollen efficiënt van de zeefdraden af, waardoor verstoppingen worden geminimaliseerd.

De spiraalvormige voortgang reduceert schade door botsing van deeltjes tegen de wand met 35%, vooral effectief voor klei-gebonden erts waar conventionele zeven moeite mee hebben.

Kerncomponenten die het zeefproces mogelijk maken

Structuur van het zeefdeks en weefselconfiguratie

De maasgrootte en het open oppervlaktepercentage bepalen de scheidingsnauwkeurigheid. Polyurethaanmazen zijn duurzamer dan metalen mazen bij het verwerken van slijtende materialen en vergroten het effectieve filtratieoppervlak tot 35%.

Excentrische motor en gewichtsdynamiek

Instelbare contragewichten regelen de amplitude (2-10 mm) om te accommoderen voor materiaaldichtheden, terwijl het 4-6G krachtprofiel behouden blijft. Deze systemen verlagen het energieverbruik met 18% vergeleken met standaard trillende motoren.

Uitlaatontwerp voor geclassificeerde uitvoer

Gelaagde gootstenen met hoeken van 5-15° behouden 99,7% materiaalzuiverheid bij enkelvoudige passen. Strategisch geplaatste dammetjes regelen de stroom om deze af te stemmen op de transportcapaciteit van de volgende transportband.

Stapsgewijze uitleg van het gebruik van een swing-screen

Startprocedure en veiligheidscontroles bij de eerste opstart

- Controleer de veiligheidsafschermingen en elektrische isolatie.

- Voer een trillingsbasisproef uit bij stationair toerental.

- Bevestig de noodstopfunctionaliteit conform OSHA-standaarden.

Optimalisatie van het materiaaltoevoerpatroon

- Behoud 65-75% dekbedekking via instelbare gootjes.

- Regel de toevoer naar 2-5 ton/uur voor fijne poeders.

Uitvoering van een multiphase-scheidingproces

Laagfrequente rotatie (8-12 rpm) creëert spirovormige banen en bereikt 22% hogere efficiëntie dan lineaire systemen voor cohesieve materialen.

Continu toezicht via observatieopeningen

- Controleer de migratiepatronen van het materiaal elke 4-5 cycli.

- Gebruik infrarood sensoren om de temperatuur van lagers te volgen.

Gecontroleerde stillegging en restbeheer

De residu trilling na het draaien verwijdert 95%+ van het materiaal. Snelkoppelingen maken het mogelijk om kleverige residuen mechanisch te verwijderen.

Prestatie optimalisatie van trilschermen in de productie

Amplitude aanpassen voor verschillende materiaalgroottes

- Grof materiaal : 8-12 mm amplitude voorkomt verstoppingen.

- Fijn poeder : 4-7 mm vermindert luchtverlies.

Stroombeheer om overbelasting te voorkomen

Belwingsensoren veroorzaken een vertraging van de voeder bij een opstapeling van meer dan 20% van de basislijn. Gecentraliseerde voeding verminderde perifere leegtes met 60%.

Slijtagepatroonanalyse voor het bepalen van het moment van schermvervanging

| Slijtageplaats | Probleemindicatie | Actie |

|---|---|---|

| Laadeinde | Spanningsongevenwicht | Vervang onmiddellijk |

| Voer einde | Impactschade | Plan vervanging |

Onderhoudsprotocollen voor behoud van sorteerrendement

Dagelijkse smeringsplanning

Vet met hoge viscositeit op scharnierpunten voorkomt 38% van de thermische storingen.

Tweemaandelijkse lagervervanging

Excentrische lagers verslijten voorspelbaar binnen 6-8 weken; spilassen uitlijnen tijdens installatie.

Jaarlijkse inspectie van frame-integriteit

Controleer op vervorming (tolerantie ±3 mm) en vermoeiingsbreuken met ultrasone meetapparatuur.

Probleemoplossing bij veelvoorkomende swing-screenstoringen

Onregelmatige trillingspatronen

75% komt voort uit nalatig onderhoud van lagers. Gebruik laseruitlijning en infraroodthermografie voor diagnose.

Schermverblinding bij kleverige materialen

Polyurethaanmazen verminderen verstopping met 40%. Luchtkanonstoten onder hoge druk behouden de stroom.

Motoroververhitting

Thermische sensoren moeten het afsluiten activeren bij 71°C (160°F). Controleer ventilatie en spanningsstabiliteit.

Veelgestelde vragen

Wat is het belangrijkste voordeel van het gebruik van trillende slingerschermen?

Trillende slingerschermen bieden verbeterde scheidingsprestaties met minimale reinigingsbehoefte, vooral voor kleverige materialen.

Hoe kan schermverblinding worden voorkomen bij kleverige materialen?

Het gebruik van polyurethaanmazen en luchtkanonstoten onder hoge druk kan schermverblinding aanzienlijk verminderen.

Welke veiligheidscontroles zijn belangrijk voorafgaand aan het starten van de slingerscherm-machine?

Controleer veiligheidsafschermingen, voer een trillingsbasetest uit en bevestig de noodstopfunctionaliteit zijn belangrijke veiligheidsmaatregelen.

Inhoudsopgave

- Belangrijkste principes achter Swing Screen Machine Operatie

- Kerncomponenten die het zeefproces mogelijk maken

- Stapsgewijze uitleg van het gebruik van een swing-screen

- Prestatie optimalisatie van trilschermen in de productie

- Onderhoudsprotocollen voor behoud van sorteerrendement

- Probleemoplossing bij veelvoorkomende swing-screenstoringen

- Veelgestelde vragen