Principiile esențiale ale Mașina cu ecran oscilant Operațiune

Mecanica vibrațiilor care determină separarea materialelor

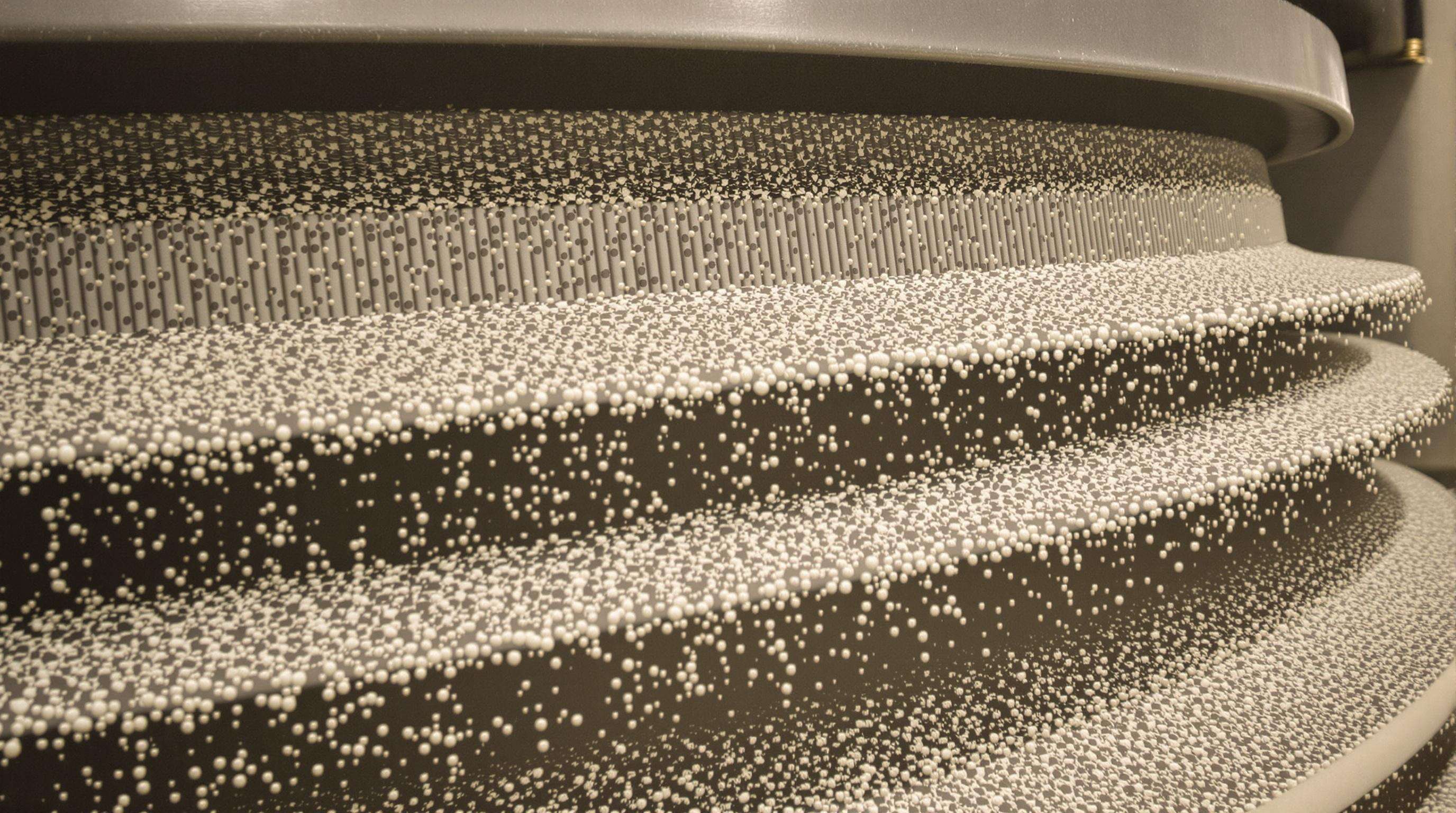

Ecranele vibrante cu balans creează o mișcare fluidă prin mișcarea de gravitație și accelerare redusă, generând o acțiune prin mișcare giratorie cu turație joasă. Această mișcare eliptică duce la o serie de mici lovituri, inclusiv STEP, particulele de pe suprafața înclinată a ecranului sunt îndepărtate, astfel încât particulele sunt accelerate, iar cele cu densitate mare, care nu se scufundă ușor, sunt colectate, permițând ca particulele fine să rămână cel mai mult pe ecran. O îmbunătățire semnificativă a timpului de retenție al particulelor fine poate fi atinsă, cu 40–65% comparativ cu ecranul liniar. Acțiunea ușoară de alunecare minimizează nevoia de curățare a sitelor, până la 70% în cazul materialelor lipicioase, cum ar fi calcarul umed – esențial pentru separarea materialului aderent și pentru dedustare.

Calculul eficienței de cernere în proiectarea proceselor

Inginerii de proces optimizează performanța utilizând indicatori de eficiență măsurabili:

| Factor de calcul | Formula | Valoare standard în industrie |

|---|---|---|

| Rata de recuperare a materialului trecut | (Rata reală de trecere · Teoretic) ÷ 100 | 90–96% |

| Contaminare cu dimensiuni apropiate | Particule mari în fracțiunea de ieșire | ≤ 5% |

| Utilizarea suprafeței de sortare | Suprafață efectivă · Suprafață nominală | ≥ 85% |

Echilibrarea debitului de alimentare cu parametrii de vibrație (în intervalul 2,5-5,0G) asigură o stratificare optimă fără evacuarea prematură sau re-antrenarea materialului.

Comportamentul materialului în timpul procesului de sortare mecanică

Particulele urmează faze distincte de stratificare:

- Stratificare – Fracțiile grosiere migrează în sus, în timp ce cele fine coboară prin spațiile interstițiale.

- Segregare – Vibrațiile eliptice induc un flux turbulent, accelerând separarea pe baza dimensiunii.

- Descărcare de gestiune – Particulele aproape de dimensiunea ochiului de sită se rotesc clar pe lângă firele sitelor, minimizând înfundările.

Progresia spirală reduce cu 35% deteriorarea cauzată de coliziunea particule-perete, fiind deosebit de eficientă pentru minereurile legate de argilă, unde sitele convenționale întâmpină dificultăți.

Componente Esențiale care Permit Procesul de Cernere

Structura Depei de Cernere și Configurația Sitei

Dimensiunea ochiurilor și raportul suprafeței deschise determină precizia separării. Sitemele din poliuretan sunt mai durabile decât cele metalice în cazul materialelor abrazive, crescând suprafața efectivă de filtrare cu până la 35%.

Motorul Excentric și Dinamica Contragreutăților

Contragreutățile reglabile modulează amplitudinea (2-10 mm) pentru a se adapta la densitățile materialelor, menținând în același timp profilul forței de 4-6G. Aceste sisteme reduc consumul de energie cu 18% față de motoarele standard vibrante.

Construcția Extremității de Evacuare pentru Obținerea unui Produs Sortat

Jgheaburile în trepte cu unghiuri de 5-15° mențin o puritate a materialului de 99,7% în operațiuni cu un singur pas. Barajele strategice reglează debitul pentru a se potrivi cu capacitățile benzilor transportoare downstream.

Explicarea Pas cu Pas a Funcționării Ecranului Oscilant

Secvența Inițială de Pornire și Verificările de Siguranță

- Verificați dispozitivele de siguranță și izolarea electrică.

- Efectuați testul de referință al vibrațiilor la relanti.

- Confirmați funcționalitatea butonului de oprire de urgență conform standardelor OSHA.

Optimizarea Patternului de Alimentare cu Material

- Mențineți o acoperire a deck-ului de 65-75% prin utilizarea de jgheaburi reglabile.

- Reglați alimentarea la 2-5 tone/oră pentru pulberi fine.

Execuția Procesului de Separare Multifazic

Rotația de joasă frecvență (8-12 rpm) creează traiectorii spirale, obținând o eficiență cu 22% mai mare decât sistemele liniare pentru materiale coezive.

Monitorizare Continuă Prin Porturi de Observație

- Verificați modelele de migrație ale materialului la fiecare 4-5 cicluri.

- Utilizați senzori infraroșii pentru a urmări temperatura rulmentului.

Oprire controlată și gestionarea reziduurilor

Vibrația reziduală post-operare elimină peste 95% din material. Sistemul de fixare rapidă permite curățarea mecanică a reziduurilor aderente.

Optimizarea performanței ecranului oscilant în producție

Ajustarea amplitudinii pentru dimensiuni diferite ale materialelor

- Particule grosiere : amplitudinea de 8-12mm previne înfundările.

- Pulberi fine : 4-7mm reduce pierderile prin aerosoli.

Gestionarea debitului pentru a preveni suprasarcinile

Senzorii de încărcare declanșează reducerea vitezei de alimentare când acumularea depășește 20% din valoarea de bază. Alimentarea centralizată reduce cu 60% zonele periferice goale.

Analiza Modelului de Uzură pentru Stabilirea Momentului Înlocuirii Ecranului

| Locul Uzurii | Indicație Problema | Acțiune |

|---|---|---|

| Capătul de Descărcare | Dezechilibru de Tensiune | Înlocuiți imediat |

| Capătul de Alimentare | Deteriorare prin Impact | Planificați Înlocuirea |

Protocoale de întreținere pentru eficiența sustinută a screeningului

Program zilnic de lubrifiere

Grăsimea cu vâscozitate ridicată aplicată pe articulații previne 38% dintre defectele termice.

Înlocuirea rulmenților la două săptămâni

Rulmenții excentrici se degradează în mod previzibil în 6-8 săptămâni; aliniați arborii în timpul instalării.

Verificarea anuală a integrității cadrelor

Verificați pentru deformări (toleranță ±3 mm) și crăpături de oboseală folosind aparate ultrasonice de măsurare.

Diagnosticarea defecțiunilor comune ale ecranelor vibrante

Modele neregulate de vibrații

75% provin din neglijarea rulmenților. Utilizați aliniere cu laser și termografie cu infraroșu pentru diagnosticare.

Orbirea ecranului la materialele lipicioase

Plasele din poliuretan reduc înfundarea cu 40%. Rafalele de aer la presiune înaltă mențin fluxul.

Supraîncălzirea motorului

Senzorii termici ar trebui să declanșeze oprirea la 71°C (160°F). Verificați ventilația și stabilitatea tensiunii.

Întrebări frecvente

Care este avantajul principal al utilizării ecranelor vibrante oscilante?

Ecranele vibrante oscilante oferă o separare îmbunătățită a particulelor cu întreținere minimă, în special pentru materialele lipicioase.

Cum poate fi prevenită orbirea ecranului la materialele lipicioase?

Utilizarea plaselor din poliuretan și a rafalelor de aer la presiune înaltă poate reduce semnificativ problemele de orbire a ecranului.

Ce verificări de siguranță sunt importante înainte de pornirea mașinii de ecran oscilant?

Verificarea dispozitivelor de protecție, efectuarea unui test de bază al vibrațiilor și confirmarea funcționării butonului de oprire de urgență sunt măsuri esențiale de siguranță.

Cuprins

- Principiile esențiale ale Mașina cu ecran oscilant Operațiune

- Componente Esențiale care Permit Procesul de Cernere

- Explicarea Pas cu Pas a Funcționării Ecranului Oscilant

- Optimizarea performanței ecranului oscilant în producție

- Protocoale de întreținere pentru eficiența sustinută a screeningului

- Diagnosticarea defecțiunilor comune ale ecranelor vibrante

- Întrebări frecvente