หลักการสำคัญที่อยู่เบื้องหลัง เครื่องสกรีนแบบสวิง การดำเนินงาน

กลไกการสั่นที่ขับเคลื่อนการแยกวัสดุ

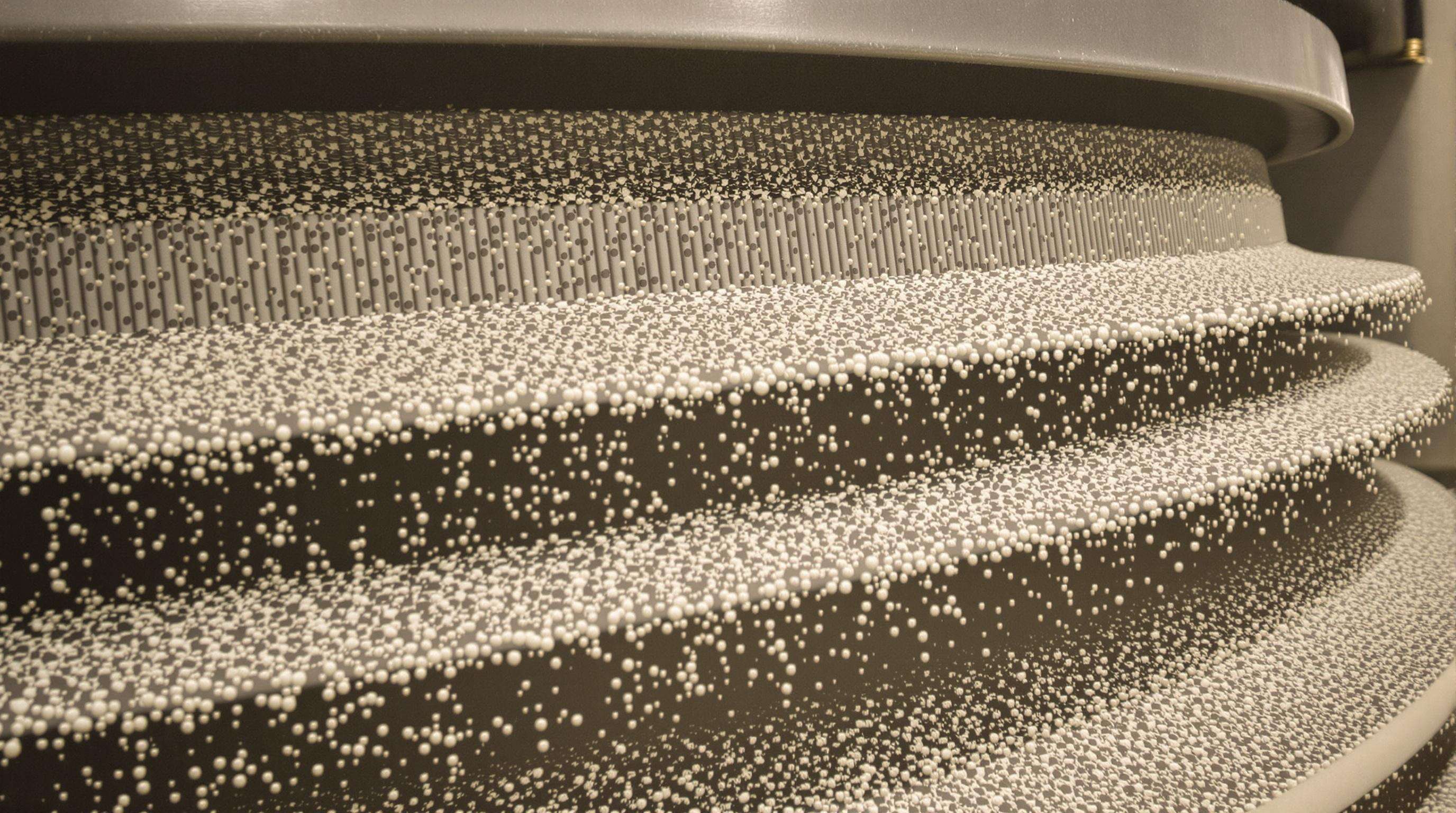

หน้าจอสั่นแบบสวิงสร้างการเคลื่อนไหวแบบไหลลื่นด้วยแรงโน้มถ่วงและการเร่งความเร็วต่ำ โดยการเคลื่อนไหวแบบ gyratory ที่มีความเร็วรอบต่ำ RPM การเคลื่อนไหวแบบวงรีนี้นำไปสู่ชุดการเคลื่อนไหวย่อย ๆ รวมถึง STEP ที่พื้นผิวหน้าจอเอียง อนุภาคจะถูกกำจัดออกไป จึงเร่งการเคลื่อนที่ของอนุภาคและอนุภาคที่มีความหนาแน่นสูงซึ่งจมได้ยากจะถูกรวบรวมไว้ ทำให้อนุภาคขนาดเล็กอยู่บนหน้าจอนานที่สุด การปรับปรุงเวลาในการพักของอนุภาคขนาดเล็กสามารถเพิ่มขึ้นได้ถึง 40-65% เมื่อเทียบกับหน้าจอแบบเชิงเส้น การเคลื่อนไหวแบบอ่อนนุ่มช่วยลดความจำเป็นในการทำความสะอาดตาข่ายได้มากถึง 70% ในวัสดุที่เหนียวหนืด เช่น หินปูนเปียก ซึ่งเป็นสิ่งสำคัญสำหรับการกำจัดฝุ่นและการแยกวัสดุที่มีความเหนียว

การคำนวณประสิทธิภาพการคัดแยกในกระบวนการออกแบบ

วิศวกรกระบวนการปรับปรุงประสิทธิภาพโดยใช้เกณฑ์วัดประสิทธิภาพที่สามารถวัดค่าได้:

| ตัวประกอบการคำนวณ | สูตร | มาตรฐานอุตสาหกรรมเป้าหมาย |

|---|---|---|

| อัตราการกู้คืนอนุภาคขนาดเล็ก (Undersize Recovery Rate) | (อัตราการผ่านจริง · ทฤษฎี) ÷ 100 | 90-96% |

| การปนเปื้อนของอนุภาคขนาดใกล้เคียง | อนุภาคขนาดใหญ่ในเศษส่วนที่แยกออกมา | ≤ 5% |

| การใช้ประโยชน์จากชั้นตะแกรง | พื้นที่มีประสิทธิภาพ · พื้นที่ตามชื่อ | ≥ 85% |

การปรับสมดุลอัตราการป้อนวัสดุให้สอดคล้องกับค่าพารามิเตอร์การสั่นสะเทือน (ช่วง 2.5-5.0G) จะช่วยให้การแยกชั้นวัสดุเป็นไปอย่างมีประสิทธิภาพ โดยป้องกันการปล่อยวัสดุก่อนเวลาหรือการปะทะกลับเข้าระบบ

พฤติกรรมของวัสดุระหว่างกระบวนการคัดแยกทางกล

อนุภาคจะผ่านขั้นตอนการแยกชั้นที่แตกต่างกันไป:

- การทาทับผลิตภัณฑ์ – ส่วนที่มีขนาดใหญ่จะเคลื่อนที่ขึ้นด้านบน ในขณะที่ส่วนที่มีขนาดเล็กจะเคลื่อนที่ลงล่างผ่านช่องว่างระหว่างอนุภาค

- การแยกชั้น – การสั่นสะเทือนแบบวงรีก่อให้เกิดการไหลแบบปั่นป่วน ช่วยเร่งการแยกตามขนาดอนุภาค

- การปล่อย – อนุภาคที่มีขนาดใกล้กับขนาดตาข่ายของตะแกรงจะหมุนหลุดออกจากเส้นลวดตะแกรงได้อย่างสะอาด ลดการอุดตัน

การก้าวหน้าแบบเกลียวลดความเสียหายจากการชนของอนุภาคกับผนังได้ถึง 35% ซึ่งมีประสิทธิภาพเป็นพิเศษสำหรับแร่ที่ยึดด้วยดินเหนียว ซึ่งตะแกรงแบบเดิมมักมีปัญหาในการคัดแยก

องค์ประกอบหลักที่ช่วยให้กระบวนการคัดแยกทำงานได้

โครงสร้างชั้นตะแกรงและรูปแบบตาข่าย

ขนาดช่องเปิดและอัตราส่วนพื้นที่เปิดของตาข่ายมีผลต่อความแม่นยำในการแยก ตาข่ายโพลียูรีเทนทนทานกว่าตาข่ายโลหะเมื่อใช้กับวัสดุที่กัดกร่อน และเพิ่มพื้นที่กรองที่มีประสิทธิภาพได้สูงถึง 35%

มอเตอร์แบบเหวี่ยงและระบบถ่วงน้ำหนัก

ตัวถ่วงน้ำหนักที่ปรับได้สามารถควบคุมแอมพลิจูด (2-10 มม.) เพื่อรองรับความหนาแน่นของวัสดุต่างๆ ในขณะที่ยังคงระดับแรงสั่นสะเทือนที่ 4-6G ระบบเหล่านี้ช่วยลดการใช้พลังงานลง 18% เมื่อเทียบกับมอเตอร์สั่นแบบมาตรฐาน

การออกแบบปลายทางปล่อยเพื่อให้ได้ผลลัพธ์ที่คัดแยกแล้ว

ช่องทางลาดชั้นแบบมีระดับที่มุม 5-15° สามารถรักษาความบริสุทธิ์ของวัสดุได้ 99.7% ในการทำงานเพียงรอบเดียว ตัวกั้นที่ออกแบบไว้ช่วยควบคุมการไหลให้สอดคล้องกับกำลังการผลิตของสายพานลำเลียงในขั้นต่อไป

ขั้นตอนการทำงานของเครื่องคัดแยกแบบสวิงแบบละเอียด

ลำดับขั้นตอนการเริ่มต้นเครื่องและตรวจสอบความปลอดภัย

- ตรวจสอบอุปกรณ์ป้องกันความปลอดภัยและระบบแยกไฟฟ้า

- ดำเนินการทดสอบฐานการสั่นสะเทือนขณะเครื่องว่าง

- ยืนยันการทำงานของปุ่มหยุดฉุกเฉินตามมาตรฐานของ OSHA

การปรับปรุงรูปแบบการป้อนวัสดุ

- รักษาการครอบคลุมพื้นผิวช่วง 65-75% โดยใช้ช่องทางปรับระดับได้

- ควบคุมการป้อนวัสดุให้อยู่ที่ 2-5 ตัน/ชั่วโมง สำหรับผงละเอียด

การดำเนินการแยกหลายเฟส

การหมุนที่ความถี่ต่ำ (8-12 รอบ/นาที) สร้างเส้นทางแบบเกลียว เพิ่มประสิทธิภาพได้ 22% เมื่อเทียบกับระบบเชิงเส้นสำหรับวัสดุที่ยึดติดกัน

การตรวจสอบแบบต่อเนื่องผ่านช่องสังเกต

- ตรวจสอบรูปแบบการเคลื่อนที่ของวัสดุทุก 4-5 รอบการทำงาน

- ใช้เซ็นเซอร์อินฟราเรดในการตรวจสอบอุณหภูมิแบริ่ง

การปิดระบบอย่างมีการควบคุมและการจัดการเศษวัสดุ

การสั่นสะเทือนที่เหลือหลังการใช้งานสามารถกำจัดวัสดุได้มากกว่า 95% ช่วยให้สามารถขจัดเศษกาวได้ง่ายด้วยตัวยึดแบบปลดเร็ว

การปรับปรุงประสิทธิภาพหน้าจอสั่นในกระบวนการผลิต

การปรับแอมพลิจูดสำหรับขนาดวัสดุที่แตกต่างกัน

- อนุภาคขนาดใหญ่ : แอมพลิจูด 8-12 มม. ช่วยป้องกันการอุดตัน

- ผงละเอียด : 4-7 มม. ช่วยลดการสูญเสียจากฝุ่นในอากาศ

การจัดการอัตราการไหลเพื่อป้องกันการโอเวอร์โหลด

เซ็นเซอร์โหลดจะทำให้อัตราการป้อนวัสดุช้าลง เมื่อระดับการสะสมเกินกว่า 20% ของค่าฐาน ส่วนการป้อนวัสดุแบบรวมศูนย์ช่วยลดพื้นที่ว่างรอบนอกลงได้ถึง 60%

การวิเคราะห์รูปแบบการสึกหรอเพื่อวางแผนการเปลี่ยนตะแกรง

| ตำแหน่งที่สึกหรอ | การแสดงปัญหา | การทำงาน |

|---|---|---|

| ปลายทางปล่อยวัสดุ | ความไม่สมดุลของแรงตึง | เปลี่ยนทันที |

| ปลายทางการป้อนวัสดุ | ความเสียหายจากการกระแทก | วางแผนการเปลี่ยนอะไหล่ |

โปรโตคอลการบำรุงรักษาเพื่อประสิทธิภาพการคัดแยกที่ยั่งยืน

ตารางการหล่อลื่นประจำวัน

ครีมหล่อลื่นความหนืดสูงในข้อต่อแกนหมุน ช่วยป้องกันความล้มเหลวจากความร้อนได้ถึง 38%

การเปลี่ยนแบริ่งทุกสองเดือน

แบริ่งอีคเซนตริกเสื่อมสภาพอย่างคาดการณ์ได้ภายใน 6-8 สัปดาห์; ปรับแนวเพลาให้ตรงกันขณะติดตั้ง

การตรวจสอบความสมบูรณ์ของโครงเครื่องประจำปี

ตรวจสอบการบิดงอ (ความคลาดเคลื่อน ±3 มม.) และรอยร้าวจากความเหนื่อยล้า โดยใช้เครื่องวัดแบบอัลตราโซนิก

การแก้ปัญหาความผิดปกติที่พบบ่อยของเครื่องสกรีนสวิง

รูปแบบการสั่นสะเทือนที่ผิดปกติ

75% เกิดจากการละเลยแบริ่ง ใช้การจัดแนวด้วยเลเซอร์และถ่ายภาพอินฟราเรดเพื่อวินิจฉัย

การเกิดแสงจ้าจากหน้าจอในวัสดุที่มีความเหนียว

ตาข่ายโพลียูรีเทนช่วยลดการอุดตันลง 40% การพ่นลมแรงสูงช่วยรักษาการไหลของวัสดุ

มอเตอร์รับความร้อนมากเกินไป

เซ็นเซอร์วัดอุณหภูมิควรทำงานตัดระบบเมื่ออุณหภูมิสูงถึง 71°C (160°F) ควรตรวจสอบระบบระบายความร้อนและความเสถียรของแรงดันไฟฟ้า

คำถามที่พบบ่อย

ข้อดีหลักของการใช้ตะแกรงสั่นแบบสวิงคืออะไร

ตะแกรงสั่นแบบสวิงช่วยแยกอนุภาคได้ดีขึ้น และลดความถี่ในการทำความสะอาด โดยเฉพาะในวัสดุที่มีความเหนียว

จะป้องกันการเกิดแสงจ้าจากหน้าจอในวัสดุที่มีความเหนียวได้อย่างไร

การใช้ตาข่ายโพลียูรีเทนและการพ่นลมแรงสูงสามารถลดปัญหาการเกิดแสงจ้าบนหน้าจอได้อย่างมีประสิทธิภาพ

การตรวจสอบความปลอดภัยใดบ้างที่สำคัญก่อนเริ่มใช้งานเครื่องตะแกรงสวิง

การตรวจสอบอุปกรณ์ป้องกันความปลอดภัย การทดสอบการสั่นสะเทือนในระดับฐาน และการตรวจสอบการทำงานของปุ่มหยุดฉุกเฉิน คือมาตรการด้านความปลอดภัยที่สำคัญ

สารบัญ

- หลักการสำคัญที่อยู่เบื้องหลัง เครื่องสกรีนแบบสวิง การดำเนินงาน

- องค์ประกอบหลักที่ช่วยให้กระบวนการคัดแยกทำงานได้

- ขั้นตอนการทำงานของเครื่องคัดแยกแบบสวิงแบบละเอียด

- การปรับปรุงประสิทธิภาพหน้าจอสั่นในกระบวนการผลิต

- โปรโตคอลการบำรุงรักษาเพื่อประสิทธิภาพการคัดแยกที่ยั่งยืน

- การแก้ปัญหาความผิดปกติที่พบบ่อยของเครื่องสกรีนสวิง

- คำถามที่พบบ่อย