Keskeiset periaatteet Heilurulla Toiminta

Värähtelymekaniikka, joka mahdollistaa materiaalien erotuksen

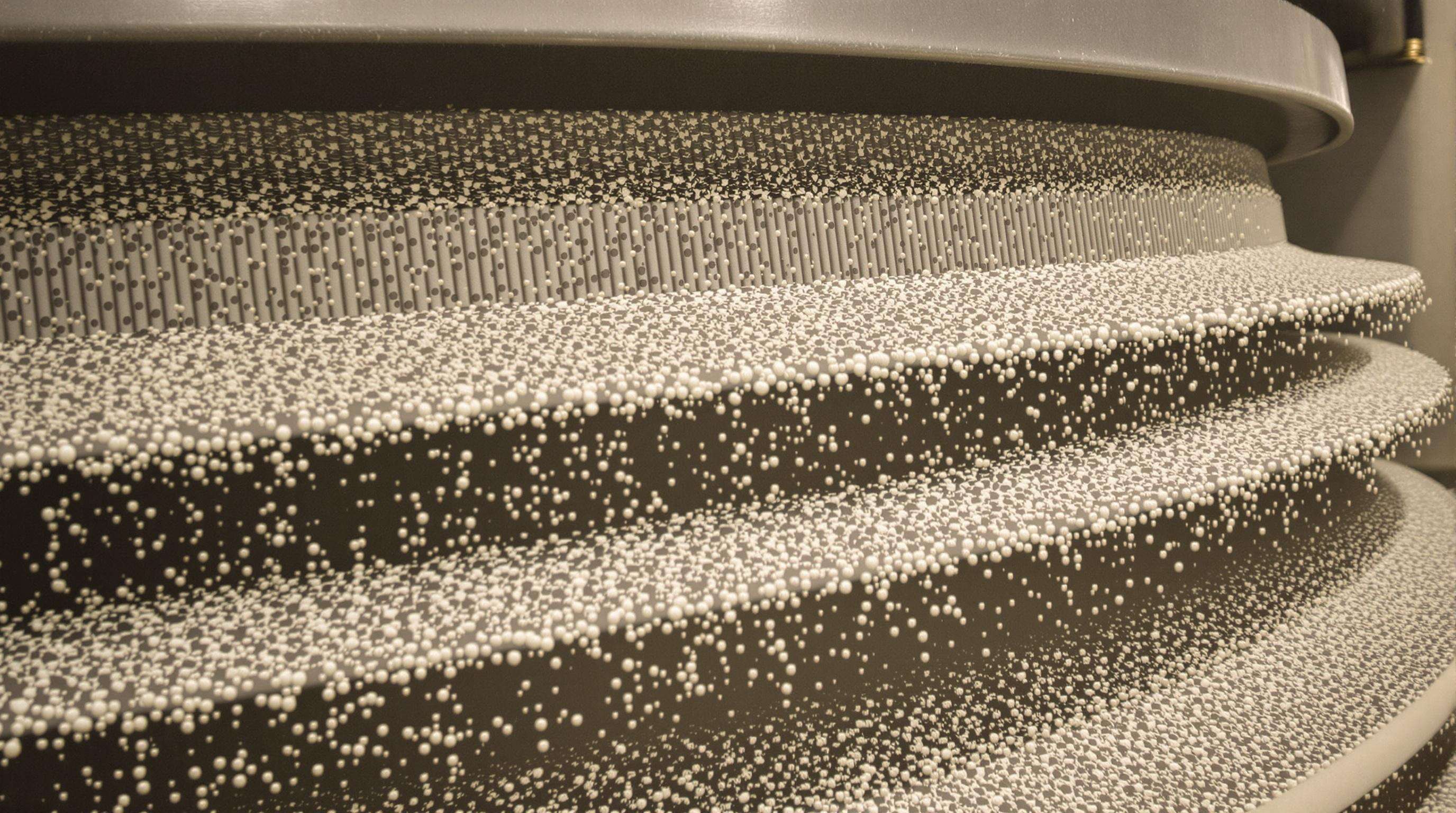

Värähtelevät heilahdusnäytöt luovat nestemäisen toiminnan painovoiman liikkeellä ja matalalla kiihdytyksellä, tuottamalla toiminnan matalan RPM:n pyörreviön liikkeellä. Tämä elliptinen liike johtaa sarjaan mini iskuja, mukaan lukien STEP-toiminnon, jossa hiukkaset kallistetun näytön pinnalta poistetaan, jolloin hiukkaset kiihdytetään ja suuret tiheydet, joita ei helposti upoteta, kerätään, jolloin hieno hiukkanen pysyy näytössä pisimpään, ja hienojen hiukkasten viipymisaikaa voidaan parantaa 40–65 % verrattuna lineaarinäytön toimintaan. Pehmeä liukumisliike minimoi verkon puhdistustarvetta, jopa 70 %:lla tahmeissa materiaaleissa, kuten kosteassa kalkkikivessä – välttämätön pölynpoistoa ja tahrojen erotusta varten.

Tehosteiden laskentamenetelmät prosessisuunnittelussa

Prosessi-insinöörit optimoivat suorituskykyä mittaamalla tehokkuutta:

| Laskentakerroin | Kaava | Teollisuuden tavoitetaso |

|---|---|---|

| Alipuolinen erotustehokkuus | (Todellinen läpäisyaste · Teoreettinen) ÷ 100 | 90–96% |

| Lähellä olevan koon saastuminen | Liian suuret partikkelit tulosteviisissä | ≤ 5% |

| Ruutupinon hyödyntö | Tehollinen pinta-ala · Nimellinen pinta-ala | ≥ 85% |

Ruuvin syöttönopeuden ja värähtelyparametrien (2,5–5,0 G) tasapainottaminen takaa optimaalisen kerrostumisen ilman ennenaikaista purkamista tai uudelleen imurointia.

Materiaalin käyttäytyminen mekaanisessa seulonnassa

Partikkelit kulkevat eri kerrostumisvaiheiden läpi:

- Luokat – Karkeammat fraktiot liikkuvat ylöspäin, kun taas hienommat laskeutuvat reikien kautta.

- Eroittuminen – Elliptiset värähtelyt synnyttävät kaaoksen, joka nopeuttaa koon mukaista erotusta.

- Purku – Lähes ruutuihin kiinnittyneet partikkelit poistuvat siististi ruuvilta, minimoimalla tukokset.

Spiraalinen liike vähentää partikkeli-seinä törmäysvaurioita 35 %:lla, erityisen tehokas saviseen rikastukseen, jossa perinteiset ruudut kamppailevat.

Kulutusosat, jotka mahdollistavat seulontaprosessin

Seulalevyn rakenne ja ruutujen asettelu

Ruutujen koko ja avoimen alueen suhde hallitsevat erotustarkkuutta. Polyuretaaniruudut kestävät paremmin kovia materiaaleja kuin metalliruudut, lisäten tehokasta suodatusaluetta jopa 35 %:lla.

Eksentrisen moottorin ja vastapainojen toiminta

Säädettävät vastapainot moduloidaan amplitudia (2–10 mm) materiaalien tiheyksien mukaan, säilyttäen 4–6 G voimakäyrät. Näillä järjestelmillä säästetään 18 %:lla energiaa verrattuna perinteisiin tärinämoottoreihin.

Puhdistusjärjestelmä tasolaadun tuottamiseksi

Portaiden kaltevuuskulmat 5–15° säilyttävät 99,7 %:n materiaalipuhdistuksen yhdellä kierroksella. Strategiset ylivuotokynnykset säätelevät virtausta vastaamaan jälkimmäisten kuljetinjärjestelmien kapasiteettia.

Vaiheittainen selitys heiluruisen seulonnan toiminnasta

Alkuperäinen käynnistyssekvenssi ja turvallisuustarkistukset

- Tarkista turvaverhot ja sähköinen erotus

- Suorita värähtelypohjainen koe käynnissä olevassa tilassa

- Vahvista hätä pysäytustoiminto OSHA-standardien mukaisesti

Materiaalin syöttökuorman optimointi

- Säädä lohkot 65–75 %:n peittotasoon

- Säädä syöttönopeus 2–5 tonnia/tunti hienoille jauheille

Monivaiheisen erotusprosessin toteutus

Matalan taajuuden pyöriminen (8–12 kierrosta minuutissa) luo spiraaliradat, jolloin saavutetaan 22 % suurempi teho kuin lineaarisissa järjestelmissä kohesiivisille materiaaleille

Jatkuva valvonta tarkkailuporttien kautta

- Tarkista materiaalin siirtymisreitit joka 4–5. kierroksella.

- Käytä lämpösensoreita laakerin lämpötilan seurantaa varten.

Ohjattu pysäytys ja jäännöksen hallinta

Jälkikäsittelyn jäljelle jäävä värähtely poistaa 95 % + materiaalista. Nopeavapaat kiinnikkeet mahdollistavat mekaanisen raapaisun tahrautumisjäännöksistä.

Ruuvierottimen suorituskyvyn optimointi tuotannossa

Amplitudin säätö eri kokoisille materiaaleille

- Karkeat hiukkaset : 8–12 mm:n amplitudi estää tukokset.

- Hienojakoinen jauhe : 4–7 mm vähentää ilmassa kulkevaa hukkaa.

Virtaaman hallinta ylikuormituksen estämiseksi

Kuorma-anturit aiheuttavat ruokinnan hidastumisen, kun kertymä ylittää 20 %:n perustason. Keskitetty ruokinta vähentää reuna-alueiden tyhjyyksiä 60 %.

Kuluminenmallien analysointi ruiskusiepin vaihtohetkille

| Kulumiskohta | Ongelman ilmaisu | Toiminta |

|---|---|---|

| Tyhjennyspää | Jännitys epätasapaino | Vaihda välittömästi |

| Ruokintapää | Iskukosteus | Suunnittele vaihto |

Huoltoprotokollat tehokkaan seulonnan ylläpitämiseksi

Päivittäinen voiteluohjelma

Korkean viskositeetin rasva niveliliitoksissa estää 38 %:a lämpövaurioista.

Kahden kuukauden välein tapahtuva laakerinvaihto

Eksentriset laakerit kulumisen ennustettavasti 6–8 viikon kuluessa; tasaa akselit asennuksen yhteydessä.

Vuosittainen kehkon kunnan tarkistus

Tarkista vääntymistä (±3 mm toleranssi) ja väsymisrikkiä käyttämällä ultraääne mittareita.

Yleisten heiluriseulan vikojen korjaaminen

Epäsäännölliset värähtelymallit

75 % johtuu laakerin huollon laiminlyönnistä. Käytä diagnostiikkaan laserin tasaus- ja infrapunasäteilymittausta.

Näytön himmennys tahrautuvissa materiaaleissa

Polyuretaaniverkot vähentävät tukoksia 40 %. Korkeapaineiset ilmavirrat ylläpitävät virtausta.

Moottorin ylikuumeneminen

Lämpöanturin tulisi aktivoida sammutus 71 °C:ssa (160 °F). Tarkista ilmanvaihto ja jännitteen vakaus.

UKK

Mikä on tärinäheiluruiden käytön ensisijainen etu?

Tärinäheilurudit tarjoavat parannetun hiukkaserotuksen ja vähentävät puhdistustarvetta, erityisesti tahrautuville materiaaleille.

Kuinka näytön himmennystä voidaan estää tahrautuvissa materiaaleissa?

Polyuretaaniverkkojen ja korkeapaineisten ilmavirtausten käyttö voi merkittävästi vähentää näytön himmennysongelmia.

Mitkä turvallisuustarkastukset ovat tärkeitä ennen heilurudin käynnistämistä?

Turvavalojen tarkistaminen, värähtelypohjatestin suorittaminen ja hätä pysäytetoiminnon vahvistaminen ovat keskeisiä turvatoimia.

Sisällys

- Keskeiset periaatteet Heilurulla Toiminta

- Kulutusosat, jotka mahdollistavat seulontaprosessin

- Vaiheittainen selitys heiluruisen seulonnan toiminnasta

- Ruuvierottimen suorituskyvyn optimointi tuotannossa

- Huoltoprotokollat tehokkaan seulonnan ylläpitämiseksi

- Yleisten heiluriseulan vikojen korjaaminen

- UKK