Nøgleprincipper bag Svingeskærmemaskine Drift

Vibrationsmekanik, der driver materialeseparation

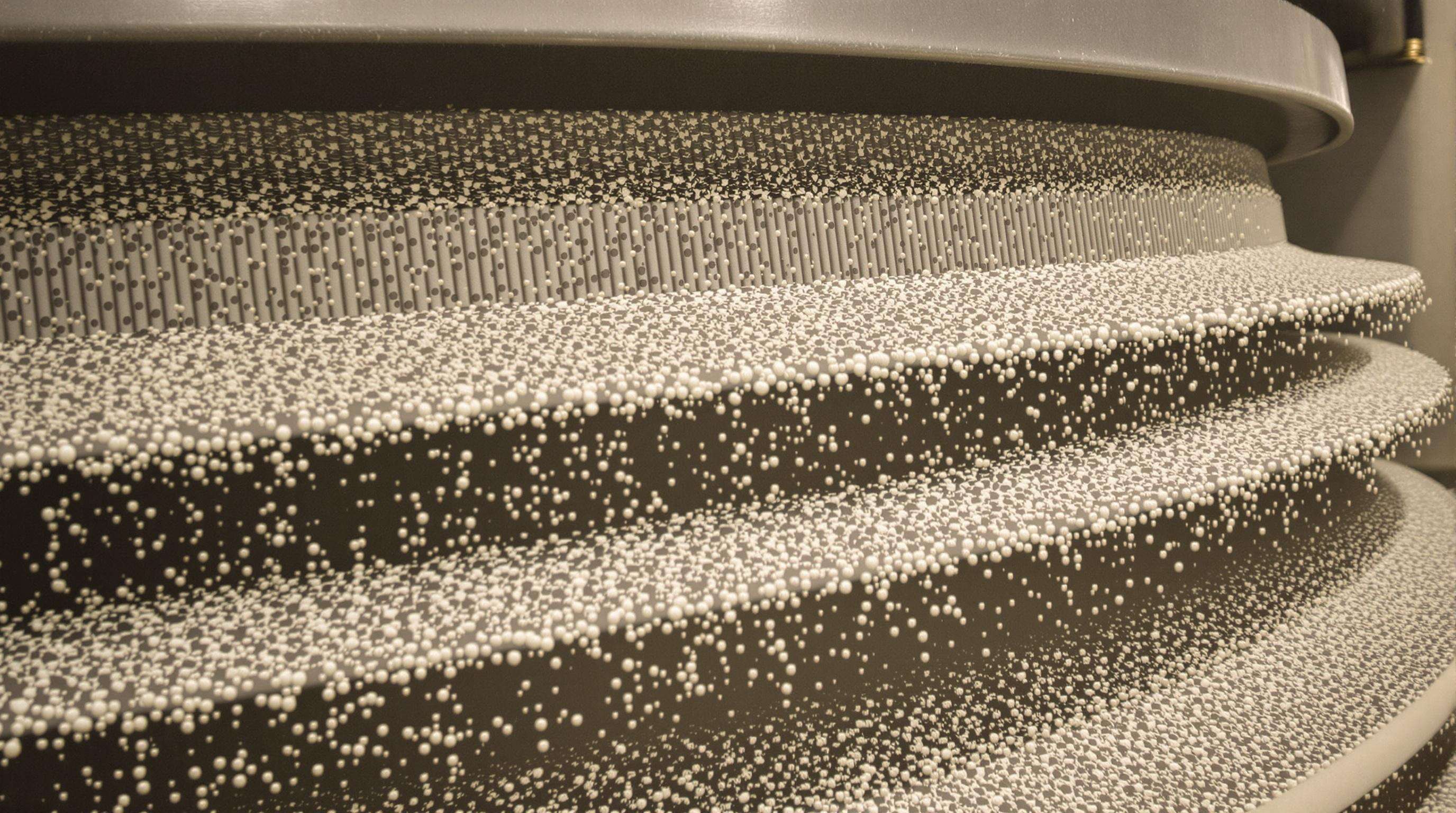

Svingeskråbænke skaber en fluid handling ved tyngdekraftbevægelse og lav acceleration, hvilket genererer en handling ved en lav omdrejningsbevægelse. Denne elliptiske bevægelse fører til en række små slag, herunder STEP, hvor partiklerne på den skrånende skrues overflade fjernes, så partiklerne accelereres, og de med stor densitet, som ikke let synker, samles op, så fine partikler forbliver længst på skærmen. En god forbedring af opholdstiden for fine partikler kan opnås på 40-65 % sammenlignet med lineær skærm. Den bløde glidende handling minimerer behovet for at rengøre masken, op til 70 % i klæbrige materialer såsom våd kalksten – afgørende for støvudsugning og adskillelse af limede materialer.

Beregninger af sierneffektivitet i procesdesign

Procesingeniører optimerer ydelsen ved hjælp af kvantificerbare effektivitetsmål:

| Beregningsfaktor | Formel | Industristandardmål |

|---|---|---|

| Fraktioneringsgrad | (Faktisk gennemtrængningsgrad · Teoretisk) ÷ 100 | 90-96% |

| Fraktioneret forurening | For store partikler i outputfraktion | ≤ 5% |

| Skærmens udnyttelse | Effektiv areal · Nominel areal | ≥ 85% |

Afvejning af tilstrømningshastigheder i forhold til vibrationsparametre (2,5-5,0G-område) sikrer optimal lagdeling uden for tidlig afladning eller genoptagelse.

Materialeadfærd under mekanisk siering

Partikler følger tydelige lagdannelsestrin:

- Lægning – Grove fraktioner vandrer opad, mens fine partikler bevæger sig nedad gennem mellemrummene.

- Sortering – Elliptiske vibrationer skaber turbulent strømning, som fremskynder separeringen baseret på partikelstørrelse.

- Afskedigelse – Partikler tæt på masken roterer jævnt ud over skærmtrådene og minimerer tilstopninger.

Den spiraleformede progression reducerer partikel-væg kollisionsdæmpning med 35 %, især effektiv for lerholdige malmer, hvor konventionelle skærme har svært ved at levere.

Nødvendige komponenter til understøttelse af skærmeprocessen

Skærmdekselstruktur og maskkonfiguration

Maskåbningens størrelse og åbent arealforhold bestemmer adskillelsesnøjagtigheden. Polyurethanemasker yder bedre end metal i holdbarhed for slibende materialer og øger det effektive filtreringsareal med op til 35 %.

Eccentrisk motor og modvægtsdynamik

Justerbare modvægte regulerer amplituden (2-10 mm) for at tilpasse sig materialernes densitet, samtidig med at 4-6G kraftprofiler opretholdes. Disse systemer reducerer energiforbruget med 18 % sammenlignet med standard vibrerende motorer.

Udløbsdelsdesign til sorterede produkter

Trappetrinschutter med vinkler mellem 5-15° opretholder 99,7 % materialrens i enkeltgennemløb. Strategiske overløbskanter regulerer flowet, så det matcher nedstrøms båndtransportørkapaciteter.

Trin-for-trin gennemgang af svingeskærmens drift

Startsekvens ved første idrifttagning og sikkerhedsundersøgelser

- Sikr at sikkerhedsbeskyttelser og elektrisk isolation er i orden.

- Udfør vibrationsgrundtest i tomgang.

- Bekræft nødstopfunktionalitet iht. OSHA-standarder.

Optimering af materialeføringens mønster

- Hold 65-75 % dæksdækning via justerbare kasser.

- Reguler tilgangen til 2-5 ton/time for fine pulver.

Eksekvering af flerfaseadskillelsesprocessen

Lavfrekvent rotation (8-12 o/min) skaber spiralformede baner og opnår 22 % højere effektivitet end lineære systemer for kohæsive materialer.

Kontinuerlig overvågning gennem observationsporte

- Undersøg migrationsmønstre for materialer hvert 4.-5. cyklus.

- Brug infrarøde sensorer til at overvåge lejetemperatur.

Kontrolleret nedlukning og resthåndtering

Efterkørselsvibration fjerner 95 % eller mere af materialet. Hurtiglåsningsbeslag gør det muligt at mekanisk skrabe limrester af.

Optimering af svingesigtekombinationens ydeevne i produktionen

Justering af amplituden til forskellige materialer

- Grovere partikler : 8-12 mm amplitude forhindrer tilstoppning.

- Fine pulver : 4-7 mm reducerer støvtab.

Strømningshastighedsstyring til undgåelse af overbelastning

Lastsensorer udløser reduceret påfyldningshastighed, når ophobning overstiger 20% basislinje. Central påfødning reducerer perifere huller med 60%.

Slidmønsteranalyse til bestemmelse af tidspunkt for udskiftning af skærm

| Slidplacering | Fejlanvisning | Handling |

|---|---|---|

| Udløbsende | Spændingsubalance | Udskift øjeblikkeligt |

| Tilstrømningsende | Stødskader | Planlæg udskiftning |

Vedligeholdelsesprotokoller for vedholdende skærmekskvens

Daglig smøreskema

Højviskøs fedt på lejer reducerer 38 % af termiske fejl.

Halvårlig lejeudskiftning

Ekscentriske lejer degraderer forudsigeligt inden for 6-8 uger; justér aksler under installation.

Årlig inspektion af rammeintegritet

Tjek for bøjning (±3 mm tolerance) og træthedssprækker ved brug af ultralydsmålere.

Fejlsøgning af almindelige fejl ved svingeskræmmer

Uregelmæssige vibrationsmønstre

75 % skyldes lagerforældelse. Brug laserjustering og infrarød termografi til fejlsøgning.

Skærmblænding i klæbrige materialer

Polyurethanvæv reducerer tilstoppning med 40 %. Højtryksluftstød opretholder flow.

Motor overophedning

Termiske sensorer skal udløse nedlukning ved 71 °C (160 °F). Bekræft ventilation og spændingsstabilitet.

Ofte stillede spørgsmål

Hvad er den primære fordel ved at bruge svingende vibrationskærme?

Svingende vibrationskærme sikrer forbedret partikeltrenskning med minimal rengøringsbehov, især for klæbrige materialer.

Hvordan kan skærmblænding forhindres i klæbrige materialer?

Anvendelse af polyurethanvæv og højtryksluftstød kan markant reducere skærmblændingsproblemer.

Hvilke sikkerhedstjek er vigtige, før svingekærmemaskinen startes?

Verificering af sikkerhedsbeskyttelser, gennemførelse af en vibrationsgrundlinjetest og bekræftelse af nødstopfunktionalitet er nøglepunkter i forbindelse med sikkerhedsforanstaltninger.

Indholdsfortegnelse

- Nøgleprincipper bag Svingeskærmemaskine Drift

- Nødvendige komponenter til understøttelse af skærmeprocessen

- Trin-for-trin gennemgang af svingeskærmens drift

- Optimering af svingesigtekombinationens ydeevne i produktionen

- Vedligeholdelsesprotokoller for vedholdende skærmekskvens

- Fejlsøgning af almindelige fejl ved svingeskræmmer

- Ofte stillede spørgsmål