Principi chiave alla base Macchina a Schermo Oscillante Operazione

Meccanica delle vibrazioni che alimenta la separazione dei materiali

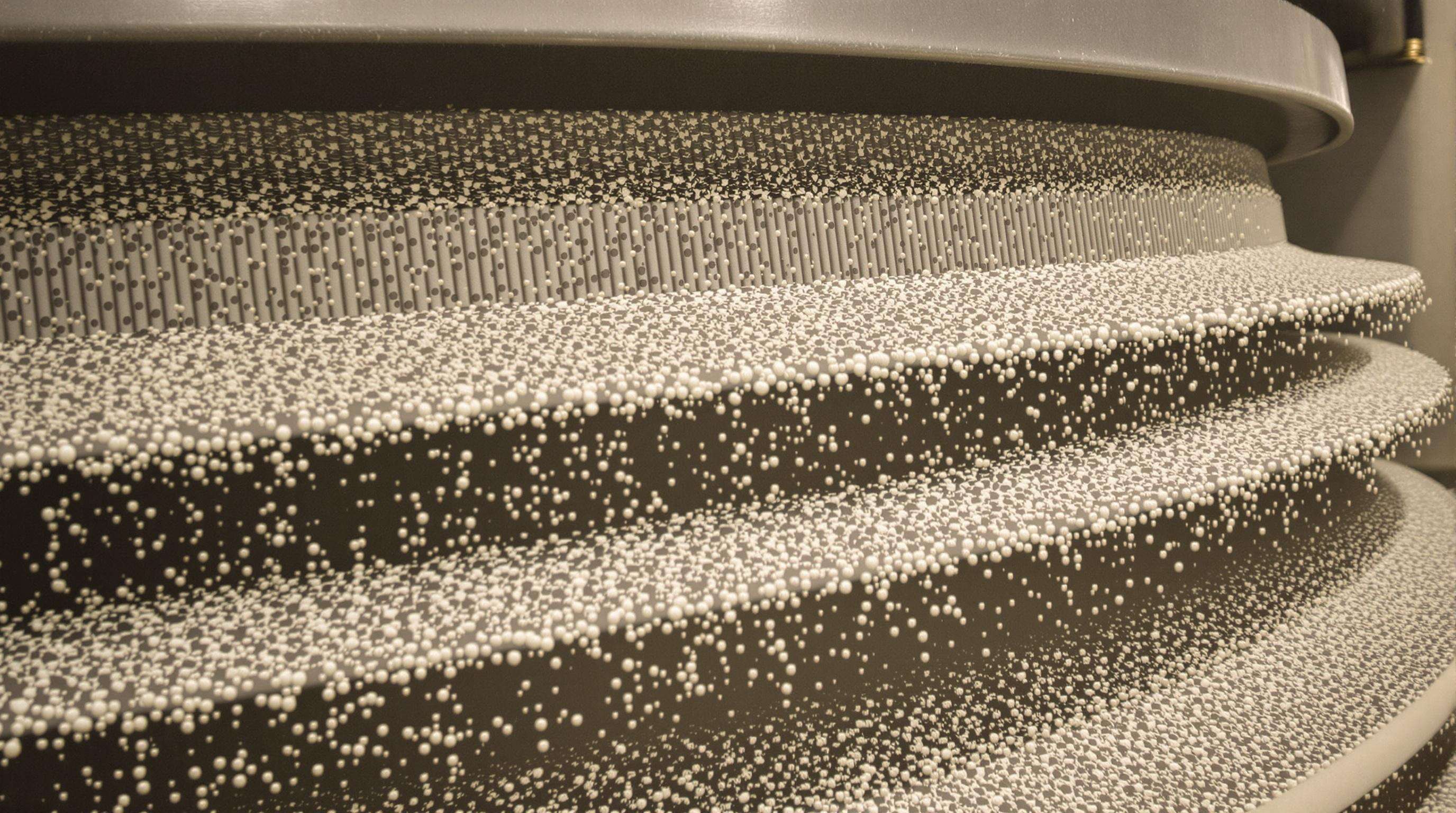

Le schermature vibranti a dondolo creano un movimento fluido grazie al movimento per gravità e bassa accelerazione, generando un'azione mediante un movimento girevole a basso numero di giri. Questo movimento ellittico porta a una serie di micro sollecitazioni, inclusa la fase STEP, in cui le particelle sulla superficie inclinata del setaccio vengono rimosse, accelerando il movimento delle particelle e permettendo l'accumulo di quelle con maggiore densità, difficili da sedimentare, in modo che le particelle fini rimangano il più a lungo possibile sul setaccio. Rispetto al setaccio lineare, si può raggiungere un miglioramento del tempo di ritenzione delle particelle fini compreso tra il 40% e il 65%. L'azione di scorrimento delicata riduce al minimo la necessità di pulire la maglia del setaccio, fino al 70% in materiali appiccicosi come la calcare umido, essenziale per la rimozione della polvere e la separazione di materiali adesivi.

Calcoli dell'efficienza di screening nella progettazione del processo

Gli ingegneri di processo ottimizzano le prestazioni utilizzando parametri misurabili di efficienza:

| Fattore di Calcolo | Formula | Obiettivo Standard del Settore |

|---|---|---|

| Tasso di Recupero del Sottoscala | (Tasso di Passaggio Reale · Teorico) ÷ 100 | 90-96% |

| Contaminazione da Particelle Simili | Particelle di sovrascala nell'Output | ≤ 5% |

| Utilizzo del Deck dello Schermo | Area Effettiva · Area Nominale | ≥ 85% |

Equilibrare le portate in ingresso rispetto ai parametri di vibrazione (intervallo 2,5-5,0G) garantisce una stratificazione ottimale senza scarico prematuro o ri-entrainment.

Comportamento del Materiale Durante il Processo di Screening Meccanico

Le particelle seguono fasi distinte di stratificazione:

- Stratificazione – Le frazioni grossolane migrano verso l'alto mentre le fini scendono attraverso gli spazi interstiziali.

- Separazione – Le vibrazioni ellittiche inducono un flusso turbolento, accelerando la separazione basata sulle dimensioni.

- Scarica – Le particelle vicine alla maglia ruotano pulitamente via dai fili dello schermo, riducendo al minimo le ostruzioni.

La progressione a spirale riduce del 35% i danni da collisione tra particelle e pareti, particolarmente efficace per minerali legati all'argilla dove gli schermi convenzionali incontrano difficoltà.

Componenti Principali che Abilitano il Processo di Screening

Struttura del Deck di Screening e Configurazione della Maglia

La dimensione delle aperture della maglia e il rapporto di area libera regolano l'accuratezza della separazione. Le maglie in poliuretano superano i metalli in termini di durata per materiali abrasivi, aumentando l'area effettiva di filtrazione fino al 35%.

Motore Eccentrico e Dinamica dei Contrappesi

I contrappesi regolabili modulano l'ampiezza (2-10 mm) per adattarsi alle densità dei materiali mantenendo profili di forza a 4-6G. Questi sistemi riducono il consumo energetico del 18% rispetto ai motori vibranti standard.

Progettazione dell'Estremità di Scarico per l'Output Graduato

Canali a gradini con angoli compresi tra 5° e 15° mantengono una purezza del materiale del 99,7% in operazioni a singolo passaggio. Paratie strategiche regolano il flusso per adattarsi alle capacità dei convogliatori a valle.

Analisi Passo dopo Passo del Funzionamento dello Schermo Oscillante

Sequenza Iniziale di Avvio e Verifiche di Sicurezza

- Verificare le protezioni di sicurezza e l'isolamento elettrico.

- Eseguire il test di riferimento sulle vibrazioni a motore spento.

- Verificare il funzionamento del pulsante di arresto d'emergenza secondo gli standard OSHA.

Ottimizzazione del pattern di alimentazione del materiale

- Mantenere una copertura del piano di 65-75% grazie a chutes regolabili.

- Regolare l'alimentazione a 2-5 tonnellate/ora per polveri fini.

Esecuzione del processo di separazione multifase

La rotazione a bassa frequenza (8-12 giri/min) crea traiettorie spiraliformi, raggiungendo un'efficienza del 22% superiore rispetto ai sistemi lineari per materiali coesivi.

Monitoraggio continuo attraverso portelli di osservazione

- Controllare le traiettorie di migrazione del materiale ogni 4-5 cicli.

- Utilizzare sensori a infrarossi per monitorare la temperatura dei cuscinetti.

Arresto Controllato e Gestione dei Residui

La vibrazione residua post-funzionamento elimina il 95%+ del materiale. I dispositivi di bloccaggio rapido permettono la rimozione meccanica dei residui adesivi.

Ottimizzazione delle Prestazioni dello Schermo Oscillante nella Produzione

Regolazione dell'ampiezza per Dimensioni Diverse dei Materiali

- Particelle Grossolane : ampiezza 8-12mm previene l'intasamento.

- Polveri Fini : 4-7mm riduce la dispersione nell'aria.

Gestione della Portata per Prevenire il Sovraccarico

I sensori di carico attivano la riduzione della velocità del alimentatore quando l'accumulo supera il 20% della media. L'alimentazione centralizzata riduce del 60% le zone vuote periferiche.

Analisi del Modello di Usura per il Momento di Sostituzione dello Schermo

| Posizione dell'Usura | Indicazione del Problema | Azione |

|---|---|---|

| Fine Scarica | Squilibrio di Tensione | Sostituire Immediatamente |

| Fine Alimentazione | Danni da Impatto | Pianificare la Sostituzione |

Protocolli di Manutenzione per un'Efficienza Duratura del Setaccio

Piano di Lubrificazione Giornaliero

La grassa ad alta viscosità sui giunti oscillanti previene il 38% dei guasti termici.

Sostituzione dei Cuscinetti Bimensile

I cuscinetti eccentrici si degradano in modo prevedibile in 6-8 settimane; allineare gli alberi durante l'installazione.

Ispezione Annua dell'Integrità del Telaio

Verificare la deformazione (tolleranza ±3 mm) e le crepe da fatica utilizzando misuratori ad ultrasuoni.

Risoluzione dei Problemi Comuni dei Guasti dello Schermo Oscillante

Vibrazioni Irregolari

il 75% deriva da trascuratezza dei cuscinetti. Utilizzare allineamento laser e termografia a infrarossi per la diagnosi.

Ostruzione dello Schermo in Materiali Appiccicosi

Le reti in poliuretano riducono il blocco del flusso del 40%. Getti d'aria ad alta pressione mantengono il flusso.

Surriscaldamento del motore

I sensori termici dovrebbero attivare l'arresto a 71°C (160°F). Verificare ventilazione e stabilità della tensione.

Domande Frequenti

Qual è il principale vantaggio nell'utilizzo di schermi oscillanti vibranti?

Gli schermi oscillanti vibranti offrono una migliore separazione delle particelle con ridotte esigenze di pulizia, soprattutto per materiali appiccicosi.

Come si può prevenire l'occlusione dello schermo con materiali appiccicosi?

L'utilizzo di reti in poliuretano e getti d'aria ad alta pressione può ridurre significativamente i problemi di occlusione dello schermo.

Quali controlli di sicurezza sono importanti prima di avviare la macchina con schermo oscillante?

Verificare le protezioni di sicurezza, effettuare un test di vibrazione di base e confermare il funzionamento del pulsante di arresto di emergenza sono misure di sicurezza essenziali.

Indice

- Principi chiave alla base Macchina a Schermo Oscillante Operazione

- Componenti Principali che Abilitano il Processo di Screening

- Analisi Passo dopo Passo del Funzionamento dello Schermo Oscillante

- Ottimizzazione delle Prestazioni dello Schermo Oscillante nella Produzione

- Protocolli di Manutenzione per un'Efficienza Duratura del Setaccio

- Risoluzione dei Problemi Comuni dei Guasti dello Schermo Oscillante

- Domande Frequenti