Nøkkelprinsipper bak Svingeskrumaskin Drift

Vibrasjonsmekanikk som driver materiellseparasjon

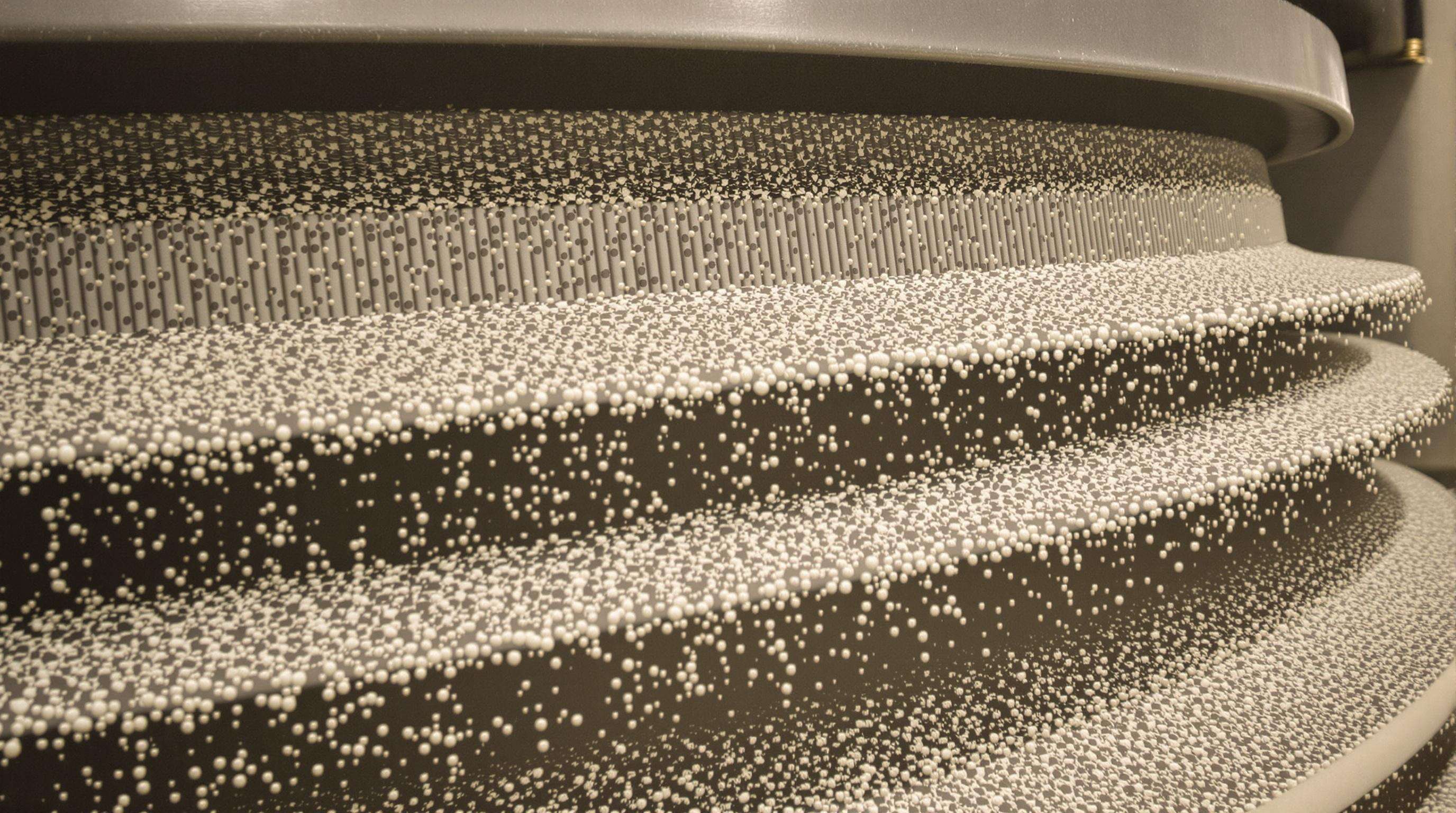

Svingeskjermene med vibrasjon skaper en fluid handling ved tyngdekraftbevegelse og lav akselerasjon, og genererer handling ved en lav RPM gyrerende bevegelse. Denne elliptiske bevegelsen fører til en serie små slag inkludert STEP, partiklene på den skrånende skjermeoverflaten fjernes, slik at partiklene akselereres og de med stor tetthet som ikke synker lett, samles opp, slik at fine partikler forblir lengst på skjermen. En god forbedring av oppholdstiden for fine partikler kan oppnås på 40–65 % sammenlignet med lineær skjerm. Den myke glidende handlingen minimerer behovet for å rengjøre maskenettet, opp til 70 % i klistre materialer som fuktig kalkstein – avgjørende for støvfang og separering av limende materialer.

Beregningsmetoder for skjermeeffektivitet i prosessdesign

Prosessingeniører optimaliserer ytelsen ved hjelp av kvantifiserbare effektivitetsmål:

| Beregningsfaktor | Formel | Branjestandardmål |

|---|---|---|

| Fraksjon under mål størrelse | (Faktisk passasjerate · Teoretisk) ÷ 100 | 90–96% |

| Forurensning av nær-størrelse | For store partikler i utgangsfraksjonen | ≤ 5% |

| Siktdekkets utnyttelse | Effektiv areal · Nominelt areal | ≥ 85% |

Ved å balansere tilførselshastigheter opp mot vibrasjonsparametere (område 2,5–5,0G) sikres optimal lagdeling uten tidlig utløp eller tilbakeføring.

Materialeatferd under mekanisk siktprosess

Partikler følger tydelige lagdelingsfaser:

- Ljering – Grove fraksjoner vandrer oppover mens fine går ned gjennom mellomrommene.

- Sortering – Elliptiske vibrasjoner induserer turbulent strømning, akselererer størrelsesbasert separasjon.

- Utlading – Partikler nær masken roterer ren over sikttrådene, minimerer tiltetting.

Den spiraleformede fremdriften reduserer partikkelveggskollisjonskader med 35 %, spesielt effektiv for leirebundne malmer hvor konvensjonelle sikt sliter.

Kjernekomponenter som muliggjør siktprosessen

Siktbordsstruktur og maskkonfigurasjon

Maskåpningens størrelse og åpen arealforhold styrer separasjonsgenøyaktighet. Polyuretanmasket er mer holdbar enn metall for sliteriende materialer, og øker det effektive filtreringsarealet med opptil 35 %.

Eksentriske motorer og vektdynamikk

Justerbare vekter modulerer amplituden (2–10 mm) for å tilpasse seg materialtettheter mens 4–6G kraftprofiler opprettholdes. Disse systemene reduserer energiforbruket med 18 % sammenlignet med standard vibrasjonsmotorer.

Utløpsdesign for klassifisert utgang

Trappete kanaler med vinkler på 5–15° opprettholder 99,7 % materialrens i enkeltgjennomføring. Strategiske overfallsdammer regulerer strømmen for å tilpasse seg nedstrøms transportbåndkapasiteter.

Trinnvis gjennomgang av svingesiktens drift

Oppstartsprosedyre og sikkerhetssjekker

- Sjekk sikkerhetsbeskyttelser og elektrisk isolasjon.

- Utfør vibrasjonsgrunntest i tomgang.

- Bekreft nødstopp-funksjonalitet i henhold til OSHA-standarder.

Optimering av materialeføring mønster

- Oppretthold 65-75 % dekkdekning via justerbare kroker.

- Reguler tilførsel til 2-5 tonn/time for fine pulver.

Utførelse av flerfase-separasjonsprosess

Rotasjon med lav frekvens (8-12 o/min) skaper spiralspor, og oppnår 22 % høyere effektivitet enn lineære systemer for kohesive materialer.

Kontinuerlig overvåking gjennom observasjonsvinduer

- Sjekk materialvandring mønster hver 4-5. syklus.

- Bruk infrarøde sensorer til å overvåke lagerets temperatur.

Kontrollert nedstengning og resthåndtering

Postkjørevibrasjon fjerner 95 % eller mer av materialet. Hurtiglåsfester gjør det mulig å mekanisk skrape bort limrester.

Optimalisering av svingesiktenes ytelse i produksjonen

Justering av amplituden for ulike materialstørrelser

- Grovere partikler : 8–12 mm amplitude forhindrer tilstopping.

- Fine pulver : 4–7 mm reduserer luftbåren tap.

Håndtering av strømningshastighet for å forhindre overbelastning

Laster sensorer utløser redusert påføring ved akkumulering over 20% grunnlinje. Sentralisert påføring reduserer perifere tomrom med 60%.

Slitasjeanalyse for tidspunktet for skift av skjermer

| Slitasjested | Problemindikasjon | Handling |

|---|---|---|

| Utløpsslutt | Spenningsoverskudd | Bytt umiddelbart |

| Påføringsende | Støtskade | Planlegg utskifting |

Vedlikeholdsprotokoller for vedvarende siktseffektivitet

Daglig smøreskjema

Høyviskøs fett på leiefuger forhindrer 38 % av termiske feil.

To-månedlig lagerbytte

Eksentriske lagre forringes forutsigbart innen 6-8 uker; juster aksler under installasjon.

Årlig kontroll av rammestabilitet

Sjekk for vridning (±3 mm toleranse) og slitasjebrudd ved bruk av ultralydsmålere.

Feilsøking av vanlige svingesiktfeil

Uregelmessige vibrasjonsmønstre

75 % skyldes lagerforløp. Bruk laserjustering og infrarød termografi for diagnostisering.

Blinding på sikt ved klistre materialer

Polyuretanskjermer reduserer tiltetting med 40 %. Høytrykks-luftstøt opprettholder strømning.

Motor overopphetet

Termiske sensorer skal aktivere nedstengning ved 71 °C (160 °F). Sjekk ventilasjon og spenningsstabilitet.

Ofte stilte spørsmål

Hva er hovedfordelen med å bruke svingende vibrasjonssikter?

Svingende vibrasjonssikter gir forbedret partikkelinndeling med minimale rengjøringsbehov, spesielt for klistre materialer.

Hvordan kan siktblindhet forhindres ved bruk av klistre materialer?

Bruk av polyuretanskjermer og høytrykks-luftstøt kan redusere siktblindhet markant.

Hvilke sikkerhetssjekker er viktige før svingesiktmaskinen startes?

Verifisering av beskyttelsesinnretninger, gjennomføring av en vibrasjons-baselinetest og bekreftelse av nødstopp-funksjonalitet er nøkkelsikkerhetstiltak.

Innholdsfortegnelse

- Nøkkelprinsipper bak Svingeskrumaskin Drift

- Kjernekomponenter som muliggjør siktprosessen

- Trinnvis gjennomgang av svingesiktens drift

- Optimalisering av svingesiktenes ytelse i produksjonen

- Vedlikeholdsprotokoller for vedvarende siktseffektivitet

- Feilsøking av vanlige svingesiktfeil

- Ofte stilte spørsmål