Nyckelprinciper Bakom Swing Screen Maskin Operation

Vibrationsmekanik som Driver Materialseparation

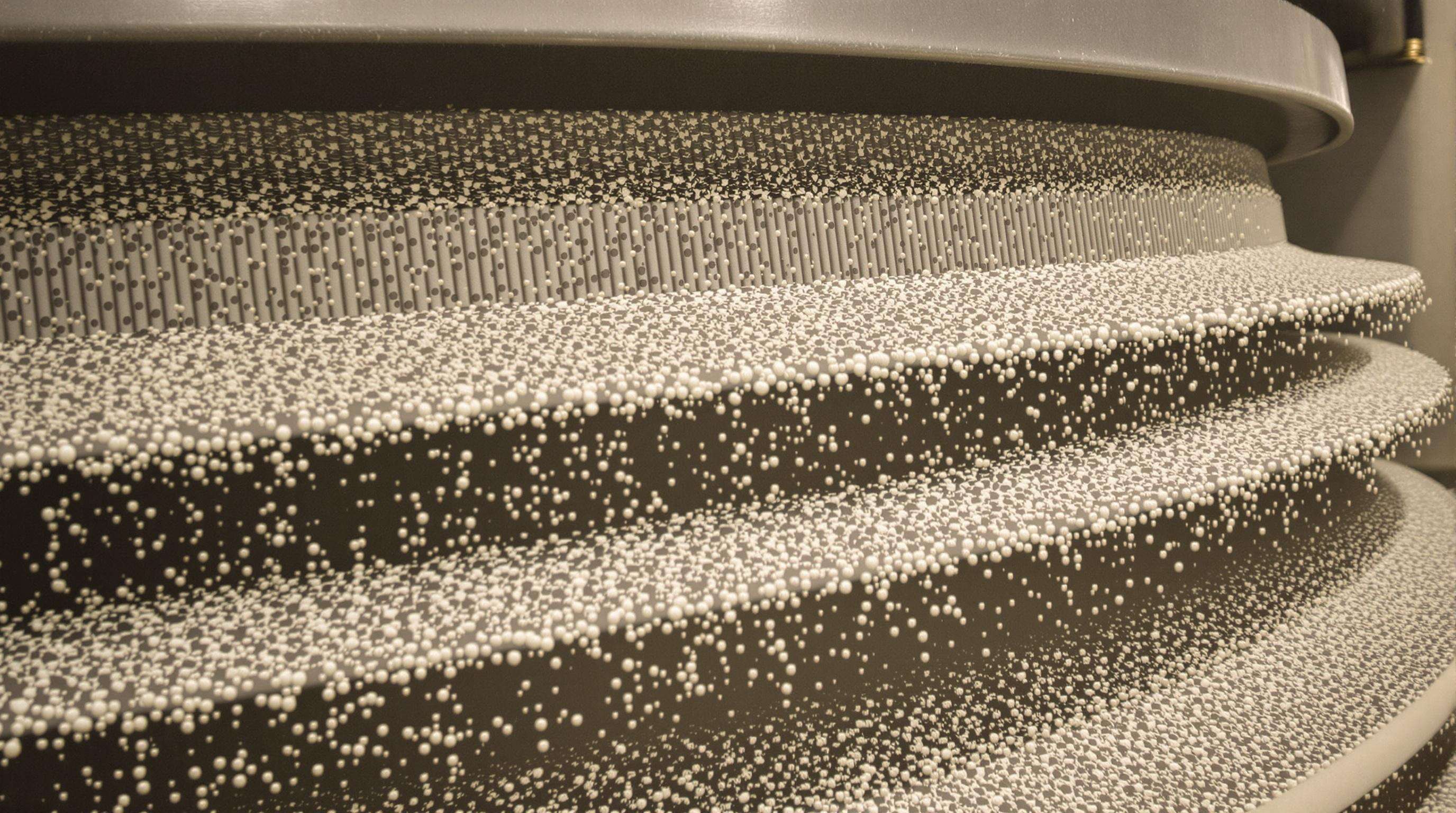

Vibrerande svängningsgaller skapar en fluid rörelse genom gravitationsrörelse och låg acceleration, genererar rörelse genom låg varvtals gyroskopisk rörelse. Denna elliptiska rörelse leder till en serie små slag inklusive STEP, partiklarna på den lutande galls yta avlägsnas, vilket accelererar partiklarna och den stora densiteten som inte lätt sjunker, samlas upp, så att fina partiklar stannar kvar längst i gallret. En god förbättring av uppehållstiden för fina partiklar kan uppnås med 40-65% jämfört med linjärt gallret. Den mjuka glidrörelsen minimerar behovet av att rengöra maskorna, upp till 70% i klibbiga material såsom fuktig kalksten – avgörande för dammavsugning och separation av limmande material.

Beräkningar av siktningseffektivitet i processdesign

Processingenjörer optimerar prestanda genom att använda kvantifierbara effektivitetsmått:

| Beräkningsfaktor | Formel | Branschstandardmål |

|---|---|---|

| Understorleksåtervinningsgrad | (Verklig passeringsgrad · Teoretisk) ÷ 100 | 90-96% |

| Närstående storleksförorening | För stora partiklar i utmatningsfraktionen | ≤ 5% |

| Skärmning av vibrerande sikt | Effektiv area · Nominell area | ≥ 85% |

Genom att balansera pålasthastigheter mot vibrationsparametrar (område 2,5–5,0G) säkerställs optimala skiktning utan tidig urladdning eller återförorening.

Materialbeteende under mekanisk siktning

Partiklar genomgår tydliga skiktningsfaser:

- Skiktning – Grunda fraktioner vandrar uppåt medan fina sjunker ner genom mellanliggande mellanrum.

- Segregation – Elliptiska vibrationer skapar turbulent flöde, vilket påskyndar separationen baserat på partikelstorlek.

- Avlastning – Nästan-meshpartiklar roterar rent av från skärmtrådarna, vilket minimerar blockeringar.

Spiralformad progression minskar partikel-väggkollisionsskador med 35 %, särskilt effektivt för lerabundna malmer där konventionella skärmar har svårt.

Kärnkomponenter som möjliggör siktprocessen

Skärmbäddstruktur och meshkonfiguration

Meshöppningsstorlek och öppen area-kvot styr separationens noggrannhet. Polyuretanmatar överträffar metall vad gäller hållbarhet för abrasiva material och ökar den effektiva filtreringsarean med upp till 35 %.

Excentrisk motor och motviktens dynamik

Justerbara motviktningar reglerar amplituden (2–10 mm) för att anpassa sig till materialdensiteter samtidigt som 4–6G kraftprofiler upprätthålls. Dessa system minskar energiförbrukningen med 18 % jämfört med standard vibrerande motorer.

Design av utgångsänden för graderad utmatning

Stegrade kanter med 5–15° vinklar upprätthåller 99,7 % materialrenhet i enkeltpassoperationer. Strategiska strypventiler reglerar flödet för att matcha nedströms transportbandkapaciteter.

Steg-för-steg genomgång av Swing Screen-operation

Startsekvens vid första start och säkerhetskontroller

- Kontrollera säkerhetsbeslag och elektrisk isolering.

- Utför vibrationsbaslinjetest i tomgång.

- Bekräfta nödstoppfunktionalitet enligt OSHA:s standarder.

Optimering av materialmatningsmönster

- Håll 65-75 % täckning av plattan via justerbara nedförsrör.

- Reglera påfyllning till 2-5 ton/timme för fina pulver.

Utförande av flerfasig separationsprocess

Rotation med låg frekvens (8-12 varv/minut) skapar spiralformade banor, vilket ger 22 % högre effektivitet än linjära system för sammanhängande material.

Kontinuerlig övervakning genom observationsportar

- Kontrollera materialmigreringsmönster varje 4-5:e cykel.

- Använd infraröda sensorer för att spåra lager temperatur.

Styrd nedstängning och resthantering

Efterkörningsvibration rensar 95 % + material. Snabbkopplingar möjliggör mekanisk avskrapning av limrester.

Optimering av svängningsprestanda i produktionen

Amplitudjustering för olika materialstorlekar

- Grova partiklar : 8-12 mm amplitud förhindrar blockeringar.

- Fin pulver : 4-7 mm minskar förluster i luften.

Flödesreglering för att förhindra överbelastning

Lastsensorer aktiverar saktare påfyllning när ackumuleringen överstiger 20% av baslinjen. Centraliserad påfyllning minskar perifera håligheter med 60%.

Slitageanalys för att fastställa tidpunkten för skärmbyte

| Slitageplats | Felindikering | Åtgärd |

|---|---|---|

| Utsläppsslut | Spänningsobalans | Byt omedelbart |

| Påfyllningsslut | Impaktskada | Planera utbyte |

Underhållsprotokoll för upprätthållen siktningseffektivitet

Daglig smörjningsplan

Fett med hög viscositet på leder förhindrar 38% av termiska fel.

Uppskjutet lagerbyte

Excentriska lagervallar degraderar på ett förutsägbart sätt inom 6-8 veckor; justera axlar vid installation.

Årlig kontroll av ramens integritet

Kontrollera för vridning (tolerans ±3 mm) och trötthetsfissar med ultraljudsmätare.

Felsökning av vanliga problem med svängningsfilter

Oregelbundna vibrationsmönster

75 % orsakas av lagerförsummelse. Använd laserjustering och infraröd termografi för diagnos.

Bländning av skärm vid limmande material

Polyuretanvävnader minskar igensättning med 40 %. Högt lufttryck upprätthåller flödet.

Motoröverhettning

Termiska sensorer bör aktivera avstängning vid 71 °C (160 °F). Kontrollera ventilation och spänningsstabilitet.

Vanliga frågor

Vad är den främsta fördelen med att använda svängande vibrationsvälvor?

Svängande vibrationsvälvor säkerställer förbättrad partikelavskiljning med minimerade rengöringsbehov, särskilt för limmande material.

Hur kan skärmbländning förebyggas i limmande material?

Användning av polyuretanvävnader och högtrycksluftstötar kan avsevärt minska problemet med skärmbländning.

Vilka säkerhetskontroller är viktiga innan svängvälvsmaskinen startas?

Att kontrollera säkerhetsanordningar, genomföra en vibrationsbaslinjetest och bekräfta nödstoppfunktionalitet är nyckelsäkerhetsåtgärder.

Innehållsförteckning

- Nyckelprinciper Bakom Swing Screen Maskin Operation

- Kärnkomponenter som möjliggör siktprocessen

- Steg-för-steg genomgång av Swing Screen-operation

- Optimering av svängningsprestanda i produktionen

- Underhållsprotokoll för upprätthållen siktningseffektivitet

- Felsökning av vanliga problem med svängningsfilter

- Vanliga frågor