Kluczowe zasady działania Maszyna do sita wibracyjnego Działanie

Mechanika wibracji odpowiedzialna za rozdzielanie materiału

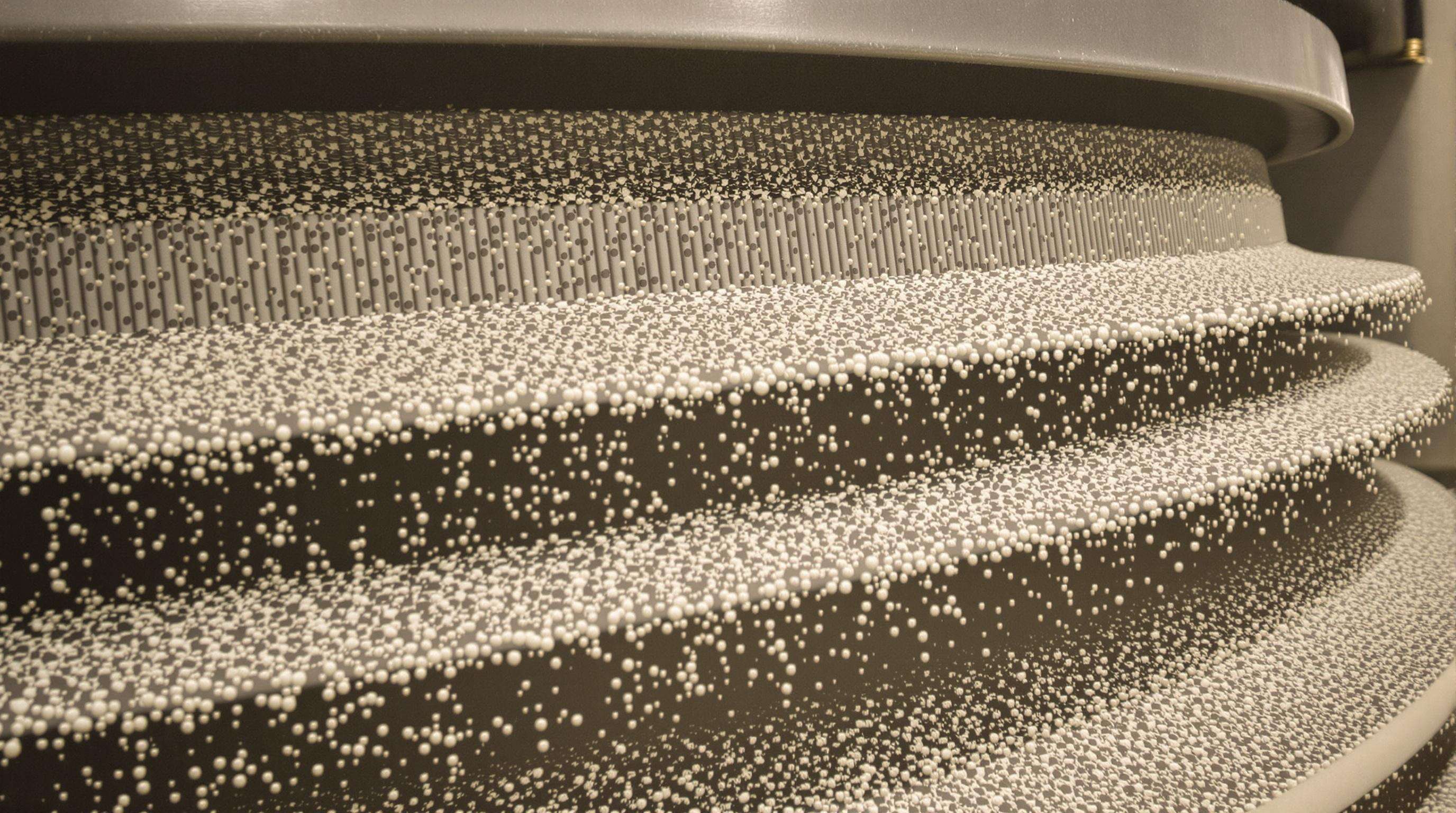

Wibracyjne sita obrotowe tworzą płynny ruch dzięki działaniu grawitacji i niskiemu przyspieszeniu, generując ruch poprzez niską prędkość obrotową. Ten ruch eliptyczny prowadzi do serii mikro ruchów, w tym STEP, cząstki na pochyłej powierzchni sita są usuwane, co przyspiesza ruch cząstek i umożliwia zbieranie tych o większej gęstości, które trudniej opadają, pozwalając drobnym cząstkom pozostać najdłużej w sicie. Poprawę czasu przebywania drobnych cząstek można zwiększyć o 40–65% w porównaniu z sitami liniowymi. Miękki ruch ślizgowy minimalizuje potrzebę czyszczenia siatek, nawet do 70% w materiałach lepkich, takich jak wilgotny wapień – kluczowe dla procesów odsiarczania i separacji materiałów lepkich.

Obliczenia wydajności sit w projektowaniu procesów

Inżynierowie procesowi optymalizują wydajność, wykorzystując mierzalne wskaźniki efektywności:

| Współczynnik obliczeniowy | Formuła | Standardowy cel przemysłowy |

|---|---|---|

| Stopa odzysku frakcji przesiewanej | (Rzeczywista prędkość przesiewania · Teoretyczna) ÷ 100 | 90-96% |

| Zanieczyszczenie frakcją zbliżoną wielkością | Zbyt duże cząstki w frakcji wyjściowej | ≤ 5% |

| Wykorzystanie sita wibracyjnego | Powierzchnia skuteczna · Powierzchnia nominalna | ≥ 85% |

Dobieranie prędkości dozowania w stosunku do parametrów wibracji (zakres 2,5-5,0G) zapewnia optymalną stratyfikację bez przedwczesnego wyprowadzania materiału lub jego ponownego wciągania.

Zachowanie materiału podczas procesu scalania mechanicznego

Cząstki przechodzą przez wyraźne fazy stratyfikacji:

- Powierzchnia – Frakcje grube przemieszczają się w górę, a drobne opadają w dół przez przestrzenie między nimi.

- Rozdzielanie – Wibracje eliptyczne wywołują przepływ turbulentny, przyspieszając separację według wielkości.

- Wypisać – Cząstki zbliżone wielkością do oczek sita obracają się czysto wokół drutów sitowych, minimalizując zatykanie.

Postęp spiralny zmniejsza uszkodzenia spowodowane zderzeniami cząstek ze ściankami o 35%, szczególnie skuteczny w przypadku rud związanych z gliną, gdzie tradycyjne sita napotykają trudności.

Podstawowe komponenty umożliwiające proces scalania

Konstrukcja korpusu sita i konfiguracja oczek

Wielkość oczek i stosunek powierzchni otworów decydują o dokładności separacji. Siatki poliuretanowe są bardziej wytrzymałe niż metalowe w przypadku materiałów ściernych, zwiększając powierzchnię filtracji o aż 35%.

Silnik ekscentryczny i dynamika przeciwwag

Regulowane przeciwwagi pozwalają zmieniać amplitudę (2-10 mm) w zależności od gęstości materiału, zachowując jednocześnie profile siły od 4 do 6G. Systemy te zmniejszają zużycie energii o 18% w porównaniu do standardowych silników wibracyjnych.

Projekt końca wypływowego do uzyskania posortowanego produktu

Warstwowe zlewy z kątami od 5° do 15° zapewniają 99,7% czystości materiału w jednoprzejściowych operacjach. Strategicznie rozmieszczone przegrody kontrolują przepływ, dostosowując go do wydajności przenośników następczych.

Krok po kroku – analiza działania sita wahliwego

Sekwencja uruchomienia i kontroli bezpieczeństwa

- Sprawdź osłony bezpieczeństwa i izolację elektryczną.

- Przeprowadź test podstawowy drgań na biegu jałowym.

- Potwierdź funkcjonalność przycisku awaryjnego zgodnie ze standardami OSHA.

Optymalizacja wzorca zasilania materiałem

- Utrzymuj 65-75% pokrycia pokładu za pomocą regulowanych zasobników.

- Reguluj dopływ materiału do 2-5 ton/godz. dla drobnoziarnistych proszków.

Realizacja procesu separacji wielofazowej

Obroty o niskiej częstotliwości (8-12 obr/min) tworzą tor spiralny, osiągając wydajność o 22% wyższą niż w systemach liniowych dla materiałów spójnych.

Ciągłe monitorowanie przez otwory obserwacyjne

- Sprawdzaj wzorce przemieszczania się materiału co 4-5 cykli.

- Użyj czujników podczerwieni do monitorowania temperatury łożysk.

Kontrolowane zamykanie i zarządzanie resztami

Pozostałe drgania po zakończeniu pracy usuwają ponad 95% materiału. Szybkowymienny system mocowania umożliwia mechaniczne usuwanie lepkich reszt.

Optymalizacja wydajności sit wibracyjnych w procesie produkcji

Regulacja amplitudy dla różnych wielkości materiałów

- Cząstki o dużej średnicy : amplituda 8-12 mm zapobiega zapychaniu.

- Drobne proszki : 4-7 mm zmniejsza straty związane z pyleniem.

Zarządzanie przepływem w celu zapobiegania przeciążeniom

Czujniki obciążenia powodują zwolnienie podajnika, gdy poziom zapełnienia przekroczy 20% wartości bazowej. Centralne zasilanie zmniejsza puste obszary na obwodzie o 60%.

Analiza wzorców zużycia dla terminu wymiany sita

| Lokalizacja zużycia | Wskazanie problemu | Działanie |

|---|---|---|

| Koniec rozładowania | Nierównowaga napięcia | Natychmiast wymień |

| Koniec zasilania | Uszkodzenie uderzeniowe | Zaplanuj wymianę |

Protokoły konserwacji dla zapewnienia skuteczności ekranowania

Codzienny harmonogram smarowania

Smarem o wysokiej lepkości na zawiasach obrotowych zapobiega się 38% awariom termicznym.

Wymiana łożysk co dwa miesiące

Łożyska ekscentryczne ulegają przewidywalnemu zużyciu w ciągu 6–8 tygodni; podczas instalacji należy wyjustować wały.

Roczna kontrola integralności ramy

Sprawdzić odkształcenia (tolerancja ±3 mm) i pęknięcia zmęczeniowe przy użyciu mierników ultradźwiękowych.

Rozwiązywanie typowych usterek sit wibracyjnych

Nieregularne wzorce wibracji

75% przypadków wynika z zaniedbań związanych z łożyskami. Do diagnostyki zastosować wyrównanie laserowe i termografię podczerwieni.

Oślepiający ekran przy przetwarzaniu materiałów lepkich

Siata poliuretanowe zmniejszają zapychanie o 40%. Strumień sprężonego powietrza wspomaga przepływ.

Przegrzanie silnika

Czujniki temperatury powinny uruchamiać zatrzymanie przy 71°C (160°F). Sprawdź wentylację i stabilność napięcia.

Często zadawane pytania

Jaka jest główna zaleta zastosowania sit wibracyjno-kołyszących się?

Sita wibracyjno-kołyszące się zapewniają lepsze rozdzielanie cząstek przy minimalnych potrzebach czyszczenia, szczególnie dla materiałów lepkich.

Jak można zapobiec oślepianiu sit przy przetwarzaniu materiałów lepkich?

Zastosowanie siatek poliuretanowych oraz strumienia sprężonego powietrza znacznie zmniejsza problemy z oślepianiem sit.

Jakie czynności kontrolne są ważne przed uruchomieniem sita kołysząco-wibracyjnego?

Sprawdzenie osłon bezpieczeństwa, wykonanie testu podstawowego wibracji oraz potwierdzenie funkcji przycisku awaryjnego to kluczowe środki bezpieczeństwa.

Spis treści

- Kluczowe zasady działania Maszyna do sita wibracyjnego Działanie

- Podstawowe komponenty umożliwiające proces scalania

- Krok po kroku – analiza działania sita wahliwego

- Optymalizacja wydajności sit wibracyjnych w procesie produkcji

- Protokoły konserwacji dla zapewnienia skuteczności ekranowania

- Rozwiązywanie typowych usterek sit wibracyjnych

- Często zadawane pytania