Nguyên Lý Cốt Lõi Phía Sau Máy sàng lắc Hoạt động

Cơ Chế Rung Động Làm Nền Tảng Cho Việc Tách Vật Liệu

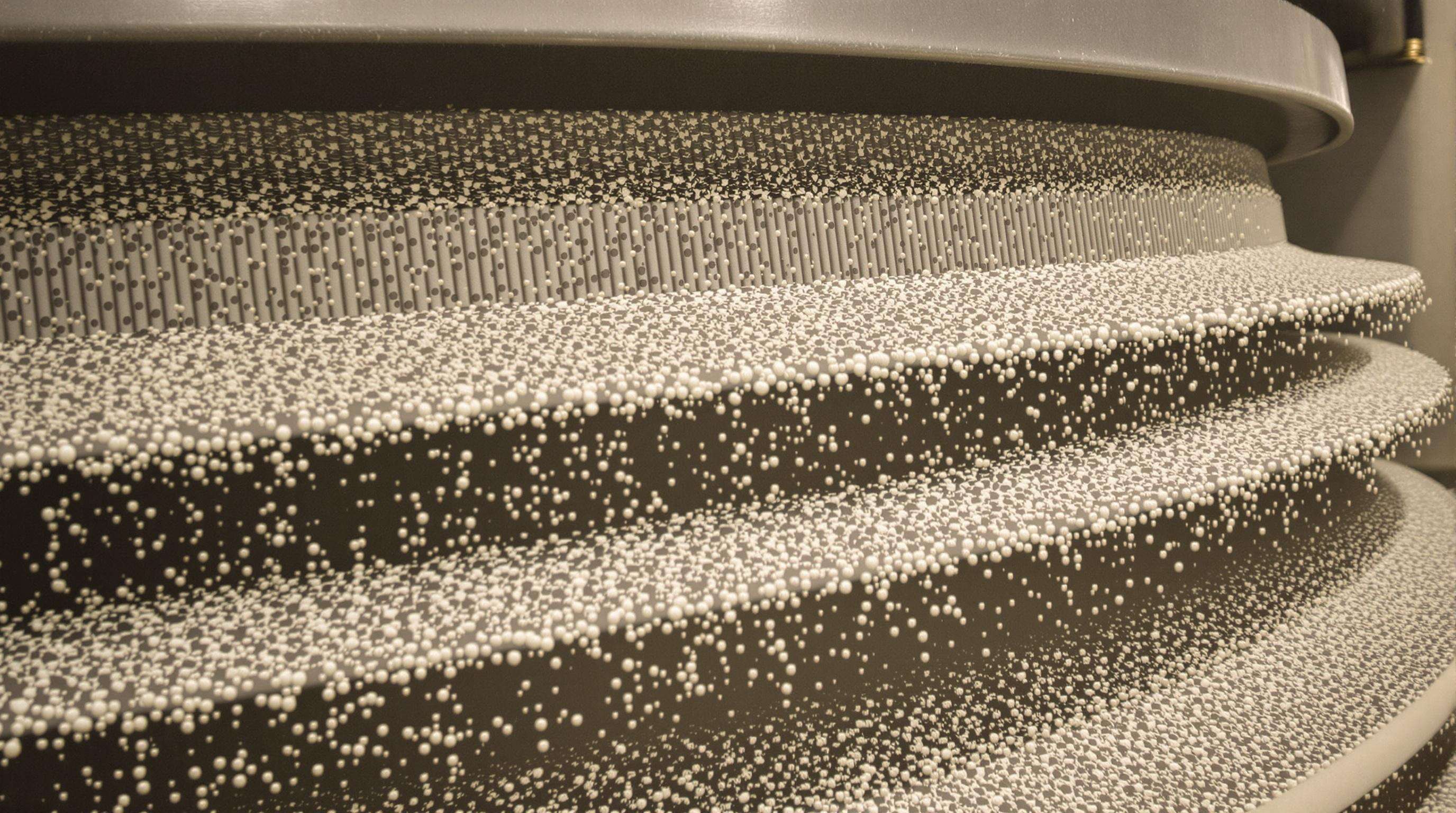

Màn hình lắc rung tạo ra chuyển động lỏng lẻo nhờ trọng lực và gia tốc thấp, tạo ra chuyển động bằng chuyển động tròn quay tốc độ thấp (RPM). Chuyển động elip này dẫn đến chuỗi các chuyển động nhỏ bao gồm bước STEP, các hạt trên bề mặt màn nghiêng được loại bỏ, từ đó tăng tốc các hạt và các hạt có khối lượng riêng lớn khó lắng xuống sẽ được thu gom, giúp các hạt mịn lưu lại trên màn lâu nhất. Việc cải thiện thời gian lưu của các hạt mịn có thể đạt 40-65% so với màn hình tuyến tính. Chuyển động trượt nhẹ giúp giảm nhu cầu làm sạch lưới đến 70% đối với các vật liệu dính như đá vôi ẩm – rất quan trọng cho việc khử bụi và tách các vật liệu kết dính.

Tính toán Hiệu suất Sàng trong Thiết kế Quy trình

Các kỹ sư quy trình tối ưu hóa hiệu suất bằng các chỉ số hiệu quả có thể đo lường:

| Hệ số Tính toán | Công thức | Mục Tiêu Tiêu Chuẩn Ngành |

|---|---|---|

| Tỷ Lệ Phục Hồi Dưới Kích Thước | (Tỷ Lệ Chuyển Thực Tế · Lý Thuyết) ÷ 100 | 90-96% |

| Nhiễm Bẩn Gần Kích Thước | Hạt Quá Kích Thước Trong Phân Đoạn Đầu Ra | ≤ 5% |

| Tận dụng sàng nghiêng | Diện tích hiệu quả · Diện tích danh nghĩa | ≥ 85% |

Cân bằng tốc độ cấp liệu với các thông số rung động (trong khoảng 2.5-5.0G) đảm bảo phân tầng tối ưu mà không gây xả sớm hoặc tái nhiễm bột.

Hành vi vật liệu trong quá trình sàng cơ học

Các hạt trải qua các giai đoạn phân tầng riêng biệt:

- Phủ lớp – Các hạt thô di chuyển lên trên trong khi các hạt mịn rơi xuống qua các khoảng trống giữa các hạt.

- Phân lớp – Dao động elip tạo ra dòng chảy rối, tăng tốc độ tách biệt theo kích thước.

- Giải phóng – Các hạt có kích thước gần bằng kích thước lỗ sàng sẽ xoay đều quanh dây sàng, giảm thiểu tắc nghẽn.

Chuyển động xoắn ốc làm giảm 35% hư hại do va chạm giữa hạt và thành thiết bị, đặc biệt hiệu quả đối với quặng kết dính với đất sét nơi mà các sàng thông thường gặp khó khăn.

Các Bộ Phận Cốt Lõi Cho Quá Trình Sàng Lọc

Kết Cấu Bàn Sàng và Cấu Hình Lưới

Kích thước lỗ lưới và tỷ lệ diện tích mở quyết định độ chính xác phân tách. Lưới polyurethane vượt trội hơn lưới kim loại về độ bền khi sử dụng với vật liệu mài mòn, tăng diện tích lọc hiệu quả lên đến 35%.

Động Cơ Lệch Tâm và Động Học Đối Trọng

Các đối trọng điều chỉnh được giúp thay đổi biên độ (2-10mm) để phù hợp với mật độ vật liệu trong khi vẫn duy trì mức lực 4-6G. Các hệ thống này giảm mức tiêu thụ năng lượng 18% so với động cơ rung tiêu chuẩn.

Thiết Kế Đầu Xả Để Tạo Đầu Ra Phân Cấp

Các máng bậc với góc nghiêng 5-15° duy trì độ tinh khiết của vật liệu 99,7% trong các phép sàng đơn. Các tấm chắn dòng điều chỉnh lưu lượng để phù hợp với năng suất băng tải phía hạ lưu.

Hướng Dẫn Từng Bước Về Vận Hành Máy Sàng Kiểu Lắc

Quy Trình Khởi Động Ban Đầu và Kiểm Tra An Toàn

- Kiểm tra các tấm chắn an toàn và hệ thống cách ly điện.

- Thực hiện kiểm tra cơ sở độ rung ở chế độ không tải.

- Xác nhận chức năng dừng khẩn cấp theo tiêu chuẩn OSHA.

Tối ưu hóa mẫu cấp liệu

- Duy trì mức phủ boong 65-75% thông qua máng điều chỉnh.

- Điều chỉnh lượng cấp liệu đầu vào ở mức 2-5 tấn/giờ cho bột mịn.

Thực hiện quy trình tách đa pha

Quay ở tần số thấp (8-12 vòng/phút) tạo quỹ đạo xoắn ốc, đạt hiệu suất cao hơn 22% so với hệ thống tuyến tính đối với vật liệu kết dính.

Giám sát liên tục thông qua cửa quan sát

- Kiểm tra mẫu di chuyển của vật liệu sau mỗi 4-5 chu kỳ.

- Sử dụng cảm biến hồng ngoại để theo dõi nhiệt độ ổ trục.

Tắt máy có kiểm soát và Quản lý cặn bã

Dao động dư sau khi chạy loại bỏ hơn 95% vật liệu. Các khớp nối tháo nhanh cho phép cạo cơ học các vết keo còn sót lại.

Tối ưu hóa Hiệu suất Màn hình Đung đưa trong Sản xuất

Điều chỉnh Biên độ cho Các Kích thước Vật liệu Khác nhau

- Hạt thô : Biên độ 8-12mm ngăn ngừa tắc nghẽn.

- Bột mịn : 4-7mm giảm thất thoát bụi phát tán.

Quản lý Lưu lượng để Ngăn ngừa Quá tải

Cảm biến tải trọng kích hoạt làm chậm bộ cấp liệu khi mức tích tụ vượt quá 20% so với mức nền. Hệ thống cấp liệu tập trung giảm 60% các khoảng trống ở vùng ngoại vi.

Phân tích mẫu mài mòn để xác định thời điểm thay thế màn hình

| Vị trí mài mòn | Chỉ báo vấn đề | Hành động |

|---|---|---|

| Cuối chu kỳ xả | Mất cân bằng lực căng | Thay thế ngay lập tức |

| Đầu cấp liệu | Hỏng hóc do va đập | Lên kế hoạch thay thế |

Quy trình bảo trì để duy trì hiệu suất sàng

Lịch Bôi Trơn Hàng Ngày

Mỡ đặc độ nhớt cao trên các khớp xoay ngăn ngừa 38% sự cố nhiệt.

Thay Ổ Bi Định Kỳ Hai Tháng Một Lần

Các ổ bi lệch tâm xuống cấp có thể dự đoán được trong vòng 6-8 tuần; căn chỉnh trục trong quá trình lắp đặt.

Kiểm Tra Độ Nguyên Vẹn Khung Hàng Năm

Kiểm tra cong vênh (dung sai ±3mm) và vết nứt mỏi bằng thiết bị đo siêu âm.

Xử Lý Các Lỗi Thường Gặp Trên Máy Sàng Rung

Mẫu Dao Động Bất Thường

75% bắt nguồn từ việc bỏ bê ổ bi. Sử dụng căn chỉnh bằng tia laser và chụp nhiệt hồng ngoại để chẩn đoán.

Tắc Sàng Khi Xử Lý Vật Liệu Dính

Lưới polyurethane giảm tắc nghẽn 40%. Luồng khí áp suất cao duy trì dòng chảy.

Quá nhiệt động cơ

Cảm biến nhiệt nên kích hoạt chế độ tắt ở mức 71°C (160°F). Kiểm tra thông gió và độ ổn định điện áp.

Câu hỏi thường gặp

Ưu điểm chính của việc sử dụng màn hình lắc rung là gì?

Màn hình lắc rung cung cấp khả năng tách hạt tốt hơn với nhu cầu vệ sinh giảm thiểu, đặc biệt đối với các vật liệu dính.

Làm thế nào để ngăn ngừa hiện tượng mù màn hình khi xử lý vật liệu dính?

Việc sử dụng lưới polyurethane và luồng khí áp suất cao có thể giảm đáng kể các vấn đề về mù màn hình.

Những kiểm tra an toàn nào quan trọng trước khi khởi động máy sàng lắc?

Kiểm tra các tấm chắn an toàn, thực hiện bài kiểm tra dao động cơ bản và xác nhận chức năng nút dừng khẩn cấp là những biện pháp an toàn quan trọng.

Mục Lục

- Nguyên Lý Cốt Lõi Phía Sau Máy sàng lắc Hoạt động

- Các Bộ Phận Cốt Lõi Cho Quá Trình Sàng Lọc

- Hướng Dẫn Từng Bước Về Vận Hành Máy Sàng Kiểu Lắc

- Tối ưu hóa Hiệu suất Màn hình Đung đưa trong Sản xuất

- Quy trình bảo trì để duy trì hiệu suất sàng

- Xử Lý Các Lỗi Thường Gặp Trên Máy Sàng Rung

- Câu hỏi thường gặp