Principes clés sous-jacents Machine à Écran Oscillant Fonctionnement

Mécanique vibratoire assurant la séparation des matériaux

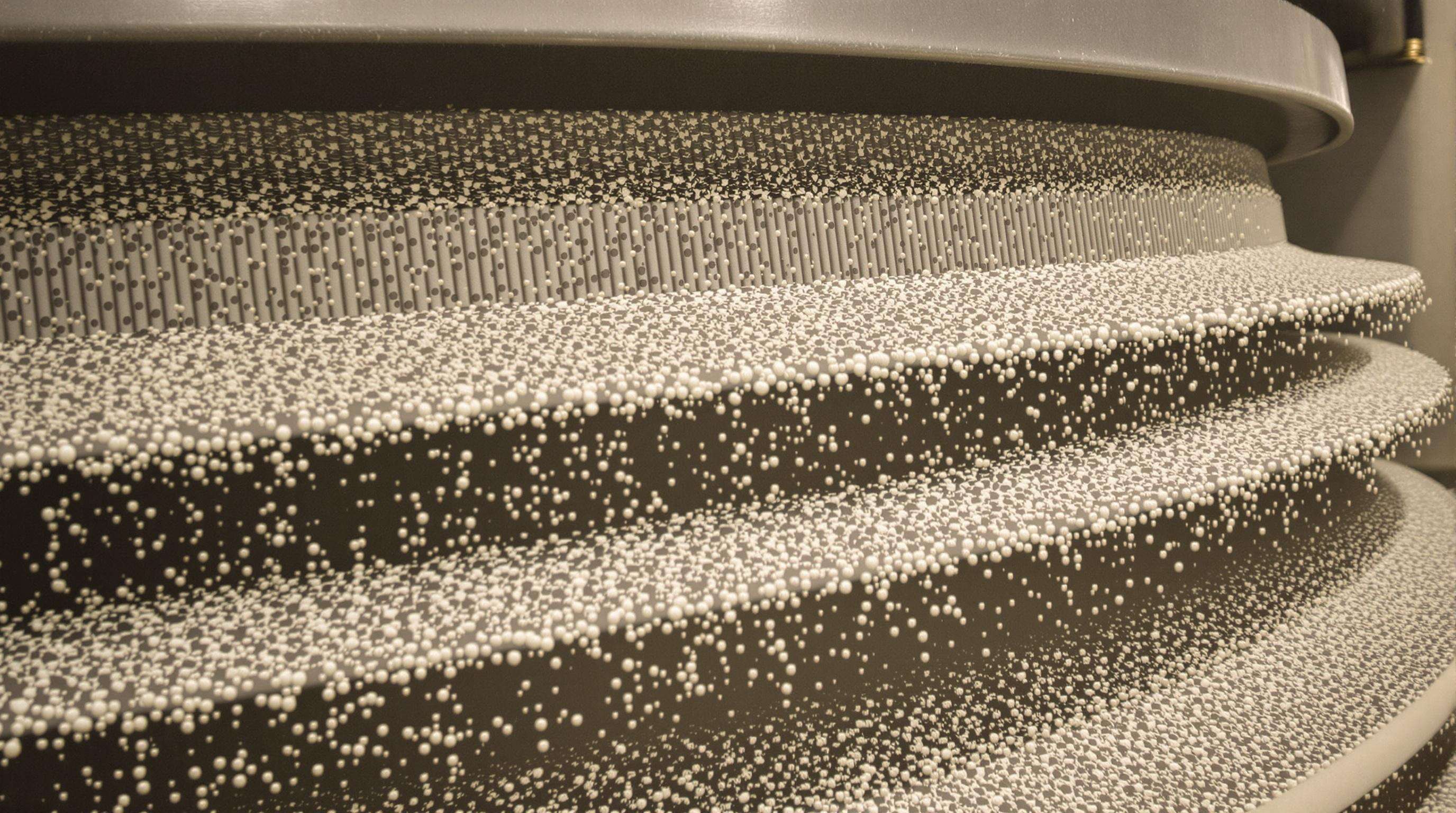

Les tamis vibrants créent une action fluide par le mouvement de gravité et une faible accélération, générant un mouvement giratoire à faible régime. Ce mouvement elliptique entraîne une série de micro-secousses, y compris l'élimination des particules sur la surface inclinée du tamis, ce qui permet d'accélérer les particules et de collecter celles de grande densité qui ne s'écoulent pas facilement, laissant ainsi les fines particules rester le plus longtemps possible sur le tamis. Une amélioration significative du temps de séjour des particules fines peut être atteinte, allant jusqu'à 40-65 % par rapport au tamis linéaire. L'action douce de glissement réduit au minimum le nettoyage du treillis, pouvant aller jusqu'à 70 % pour les matériaux collants tels que la craie humide, ce qui est essentiel pour l'époustagement et la séparation des matériaux adhésifs.

Calculs de l'efficacité du criblage en conception de procédés

Les ingénieurs en procédés optimisent les performances en utilisant des métriques d'efficacité quantifiables :

| Facteur de calcul | Formule | Objectif Standard de l'Industrie |

|---|---|---|

| Taux de Récupération des Fines Particules | (Taux de passage réel × Théorique) ÷ 100 | 90-96% |

| Contamination par Particules de Taille Proche | Particules de grande taille dans la fraction de sortie | ≤ 5% |

| Utilisation du Crible à Écran | Surface Effective · Surface Nominale | ≥ 85% |

L'équilibrage des débits d'alimentation par rapport aux paramètres de vibration (plage de 2,5 à 5,0G) garantit une stratification optimale sans décharge prématurée ni réentraînement.

Comportement des Matériaux pendant le Procédé de criblage Mécanique

Les particules suivent des phases de stratification distinctes :

- Couches – Les fractions grossières remontent vers le haut tandis que les fines descendent à travers les espaces interstitiels.

- Séparation – Les vibrations elliptiques induisent un écoulement turbulent, accélérant la séparation par taille.

- Décharge – Les particules proches de la taille de la maille tournent proprement hors des fils du tamis, minimisant les blocages.

La progression en spirale réduit les dommages dus aux chocs particule-paroi de 35 %, particulièrement efficace pour les minerais argileux pour lesquels les cribles conventionnels rencontrent des difficultés.

Composants essentiels permettant le processus de criblage

Structure du plateau de criblage et configuration de la toile

La taille des ouvertures de la toile et le rapport de surface ouverte régissent la précision de la séparation. Les toiles en polyuréthane surpassent celles en métal en durabilité pour les matériaux abrasifs, augmentant la surface de filtration effective jusqu'à 35 %.

Moteur excentrique et dynamique des contrepoids

Les contrepoids réglables modulent l'amplitude (2 à 10 mm) afin de s'adapter aux densités des matériaux tout en maintenant un profil de force de 4 à 6 G. Ces systèmes réduisent la consommation d'énergie de 18 % par rapport aux moteurs vibrants standards.

Conception de l'extrémité de décharge pour une sortie triée

Des caniveaux superposés avec des angles de 5 à 15° maintiennent une pureté du matériau de 99,7 % lors d'opérations en simple passage. Des seuils stratégiquement placés régulent le débit pour s'adapter à la capacité des convoyeurs en aval.

Explication détaillée du fonctionnement du crible vibrant

Séquence initiale de démarrage et vérifications de sécurité

- Vérifier les protections de sécurité et l'isolation électrique.

- Effectuer un test vibratoire de référence au ralenti.

- Vérifier le fonctionnement du bouton d'arrêt d'urgence conformément aux normes OSHA.

Optimisation du motif d'alimentation en matériau

- Maintenir une couverture de 65 à 75 % du plateau à l'aide de gouttières réglables.

- Réguler l'alimentation à 2 à 5 tonnes/heure pour les poudres fines.

Exécution du processus de séparation multiphasique

La rotation à basse fréquence (8 à 12 tr/min) crée des trajectoires en spirale, permettant d'atteindre une efficacité supérieure de 22 % par rapport aux systèmes linéaires pour les matériaux cohésifs.

Surveillance continue par les hublots d'observation

- Vérifier les motifs de migration du matériau toutes les 4 à 5 cycles.

- Utiliser des capteurs infrarouges pour surveiller la température des paliers.

Arrêt Contrôlé et Gestion des Résidus

La vibration résiduelle post-fonctionnement élimine plus de 95 % du matériau. Des attaches rapides permettent le raclage mécanique des résidus adhésifs.

Optimisation des Performances des Tamis Oscillants en Production

Réglage de l'Amplitude pour des Tailles de Matériau Variées

- Particules grossières : amplitude de 8 à 12 mm empêche les blocages.

- Poudres fines : amplitude de 4 à 7 mm réduit les pertes en poussière.

Gestion du Débit pour Éviter la Surcharge

Les capteurs de charge déclenchent une réduction de vitesse de l'alimentateur lorsque l'accumulation dépasse 20 % par rapport à la référence. L'alimentation centralisée réduit les vides périphériques de 60 %.

Analyse du motif d'usure pour déterminer le moment du remplacement de l'écran

| Emplacement de l'usure | Indication du problème | Action |

|---|---|---|

| Fin de décharge | Déséquilibre de tension | Remplacer immédiatement |

| Extrémité d'alimentation | Dommages dus à un impact | Prévoir le remplacement |

Protocoles d'entretien pour une efficacité de criblage durable

Horaire de Lubrification Quotidien

La graisse à haute viscosité sur les articulations pivotantes empêche 38 % des défaillances thermiques.

Remplacement Bimensuel des Roulements

Les roulements excentriques se dégradent de manière prévisible en 6 à 8 semaines ; aligner les arbres pendant l'installation.

Inspection Annuelle de l'Intégrité du Châssis

Vérifier les déformations (tolérance ±3 mm) et les fissures de fatigue à l'aide de jauges ultrasonores.

Dépannage des Pannes Courantes des Tamis Oscillants

Vibrations Irrégulières

75 % proviennent d'un manque d'entretien des roulements. Utiliser un alignement laser et une thermographie infrarouge pour le diagnostic.

Saturation du Tamis avec des Matériaux Collants

Les tamis en polyuréthane réduisent l'encrassement de 40 %. Les souffles d'air à haute pression préservent le débit.

Surchauffe du moteur

Les capteurs thermiques doivent déclencher l'arrêt à 71°C (160°F). Vérifier la ventilation et la stabilité de la tension électrique.

FAQ

Quel est le principal avantage de l'utilisation de tamis oscillants vibrants ?

Les tamis oscillants vibrants assurent une séparation des particules améliorée avec un entretien réduit, notamment pour les matériaux collants.

Comment prévenir l'obstruction des tamis lors de l'utilisation de matériaux collants ?

L'utilisation de tamis en polyuréthane et de souffles d'air à haute pression peut réduire considérablement les problèmes d'obstruction des tamis.

Quelles vérifications de sécurité sont importantes avant de démarrer la machine à tamis oscillant ?

Vérifier les protections de sécurité, effectuer un test de référence des vibrations et contrôler le fonctionnement du bouton d'arrêt d'urgence sont des mesures de sécurité essentielles.

Table des Matières

- Principes clés sous-jacents Machine à Écran Oscillant Fonctionnement

- Composants essentiels permettant le processus de criblage

- Explication détaillée du fonctionnement du crible vibrant

- Optimisation des Performances des Tamis Oscillants en Production

- Protocoles d'entretien pour une efficacité de criblage durable

- Dépannage des Pannes Courantes des Tamis Oscillants

- FAQ