基本原理 スイングスクリーンマシン 操作

材料の分離を促進する振動力学

振動スイングスクリーンは、重力による移動と低加速度により流動的な動作を生み出し、低回転の遠心運動によってスクリーニング動作を行います。この楕円運動により、スクリーン傾斜面上の粒子がSTEPを含む一連の微少ストロークによって除去され、粒子を加速し、沈降しにくい大密度粒子を効率よく回収することができます。これにより微細粒子がスクリーン上に長時間留まり続けることができ、直線振動篩と比較して微細粒子の滞留時間を40〜65%向上させることが可能です。柔らかいスライド動作により、湿った石灰石などの粘着性物料においてメッシュの清掃頻度を最大70%まで低減でき、集塵や付着性物料の分離において非常に重要です。

プロセス設計におけるスクリーニング効率の計算

プロセスエンジニアは、測定可能な効率指標を使用して性能を最適化します:

| 計算係数 | 公式 | 業界標準目標 |

|---|---|---|

| 下限粒度回収率 | (実測通過率 × 理論値)÷ 100 | 90-96% |

| 近似粒度混入率 | 出力フロー中の上限粒度 | ≤ 5% |

| スクリーンデッキの利用率 | 有効面積・公称面積 | ≥ 85% |

振動パラメータ(2.5〜5.0G範囲)に対して給紙速度を調整することで、早期の排出や再巻き込みを防ぎつつ最適な層形成を確保します。

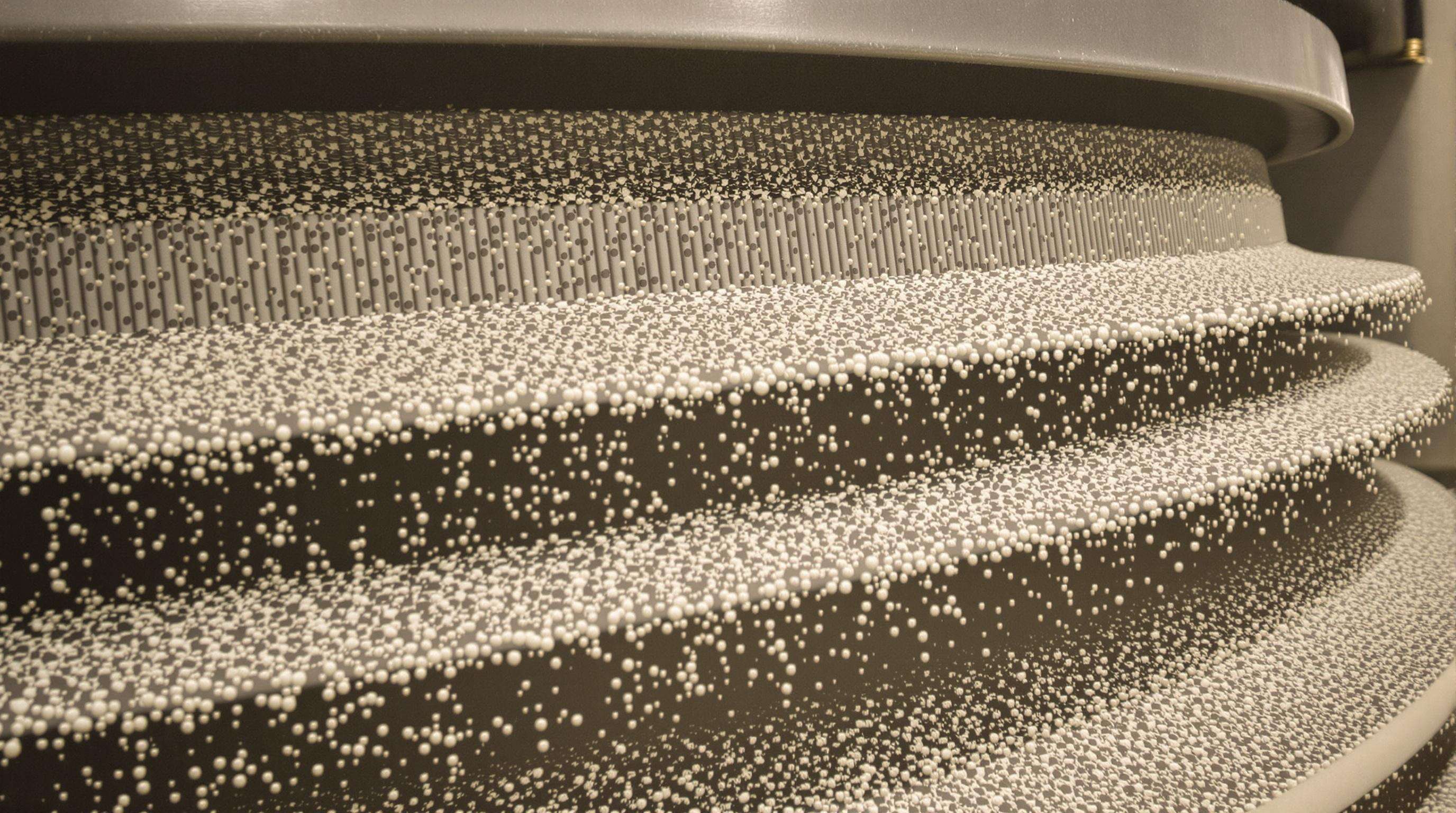

機械ふるい分けプロセス中の材料挙動

粒子は明確な層形成の段階を経ます:

- 層化 – 粗粒分は上部に移動し、微粒分は間隙を通じて下方に沈降します。

- 分離 – 楕円振動によって乱流が生じ、サイズベースの分離が促進されます。

- 放出 – メッシュ近傍の粒子はスクリーンワイヤー上で綺麗に回転しながら通過し、目詰まりを最小限に抑えます。

らせん状の進行により粒子と壁面との衝突による損傷を35%低減し、従来のスクリーンでは対処が難しい粘土質の鉱石において特に効果的です。

スクリーニングプロセスを実現するコアコンポーネント

スクリーンデッキ構造およびメッシュ構成

メッシュ開口寸法および開口率は分離精度を決定する。ポリウレタンメッシュは研磨性の高い素材において金属製メッシュより耐久性に優れ、有効フィルター面積を最大35%増加させる。

偏心モーターおよびカウンターウェイト力学

調整可能なカウンターウェイトにより振幅(2〜10mm)を調節し、材料密度に対応させながら4〜6Gの力プロファイルを維持する。これらのシステムは標準振動モーターと比較してエネルギー使用量を18%削減する。

粒度別出力を実現する排出端設計

5〜15°の角度を持つ段付きシュートにより単回通過操作で99.7%の材料純度を維持する。設計された堰は下流コンベア容量に合わせて流量を調節する。

スイングスクリーン作動のステップバイステップ解説

初期起動手順および安全点検

- 安全ガードおよび電気絶縁を確認すること。

- アイドリング時に振動ベースラインテストを実施してください。

- OSHA基準に従って非常停止機能を確認してください。

材料供給パターンの最適化

- 調整可能なシュートにより、デッキカバー率を65〜75%に維持してください。

- 微粉末の場合、供給量を2〜5トン/時間に調整してください。

多相分離プロセスの実行

低周波回転(8〜12 rpm)によりスパイラル軌道を形成し、凝集性材料において直線システムよりも22%高い効率を達成します。

観察窓を通じた継続的なモニタリング

- 4〜5サイクルごとに材料の移動パターンを点検してください。

- 赤外線センサーを使用してベアリング温度を追跡してください。

制御シャットダウンと残留物管理

運転停止後の残留振動により95%以上の材料を除去します。クイックリリース式ファスナーにより、接着剤の残留物を機械的に掻き取ることが可能です。

製造工程におけるスイングスクリーン性能の最適化

材料サイズに応じた振幅調整

- 粗粒 : 8-12mmの振幅で目詰まりを防止します。

- 微粉 : 4-7mmの振幅で飛散損失を低減します。

過負荷防止のための流量管理

蓄積量がベースラインの20%を超えると、ロードセンサーがフィーダーの速度を低下させます。中央給材により周辺部の空洞を60%削減します。

画面交換時期のための摩耗パターン分析

| 摩耗箇所 | 問題の兆候 | アクション |

|---|---|---|

| 放電終了 | 張力のアンバランス | ただちに交換 |

| 供給終了 | 衝撃損傷 | 交換を計画 |

持続的な篩い分け効率のためのメンテナンス手順

日常潤滑スケジュール

高粘度グリースを摺動部に塗布することで、熱故障の38%を防止します。

隔月ベアリング交換

偏心ベアリングは6〜8週間で予測可能な劣化が生じます。取付け時にシャフトをアラインメントしてください。

年次フレーム健全性点検

超音波測定器を使用し、反り(±3mmの許容差)および疲労ひび割れを確認してください。

スイングスクリーンの一般的な故障対処

不規則な振動パターン

原因の75%はベアリングの保守不足です。診断にはレーザーアラインメントと赤外線サーモグラフィを使用してください。

粘着性物質によるスクリーン目詰まり

ポリウレタンメッシュは目詰まりを40%低減します。高圧エアバーストにより流量を維持します。

モーターの過熱

サーマルセンサーは71°C(160°F)で停止をトリガーする必要があります。通気性と電圧の安定性を確認してください。

よくある質問

振動スイングスクリーンを使用する主な利点は何ですか?

振動スイングスクリーンは、特に粘着性のある材料に対して、粒子分離性能を向上させながら洗浄頻度を最小限に抑えることができます。

粘着性のある材料でスクリーンの目詰まりを防ぐにはどうすればよいですか?

ポリウレタンメッシュと高圧エアバーストを使用することで、スクリーンの目詰まり問題を大幅に軽減できます。

スイングスクリーン機の運転前に重要な安全点検は何ですか?

安全ガードの確認、振動ベースラインテストの実施、非常停止機能の確認が主要な安全対策です。