Кључни принципи који стоје иза Машина са кружним поступањем Операција

Механика вибрација која покреће раздвајање материјала

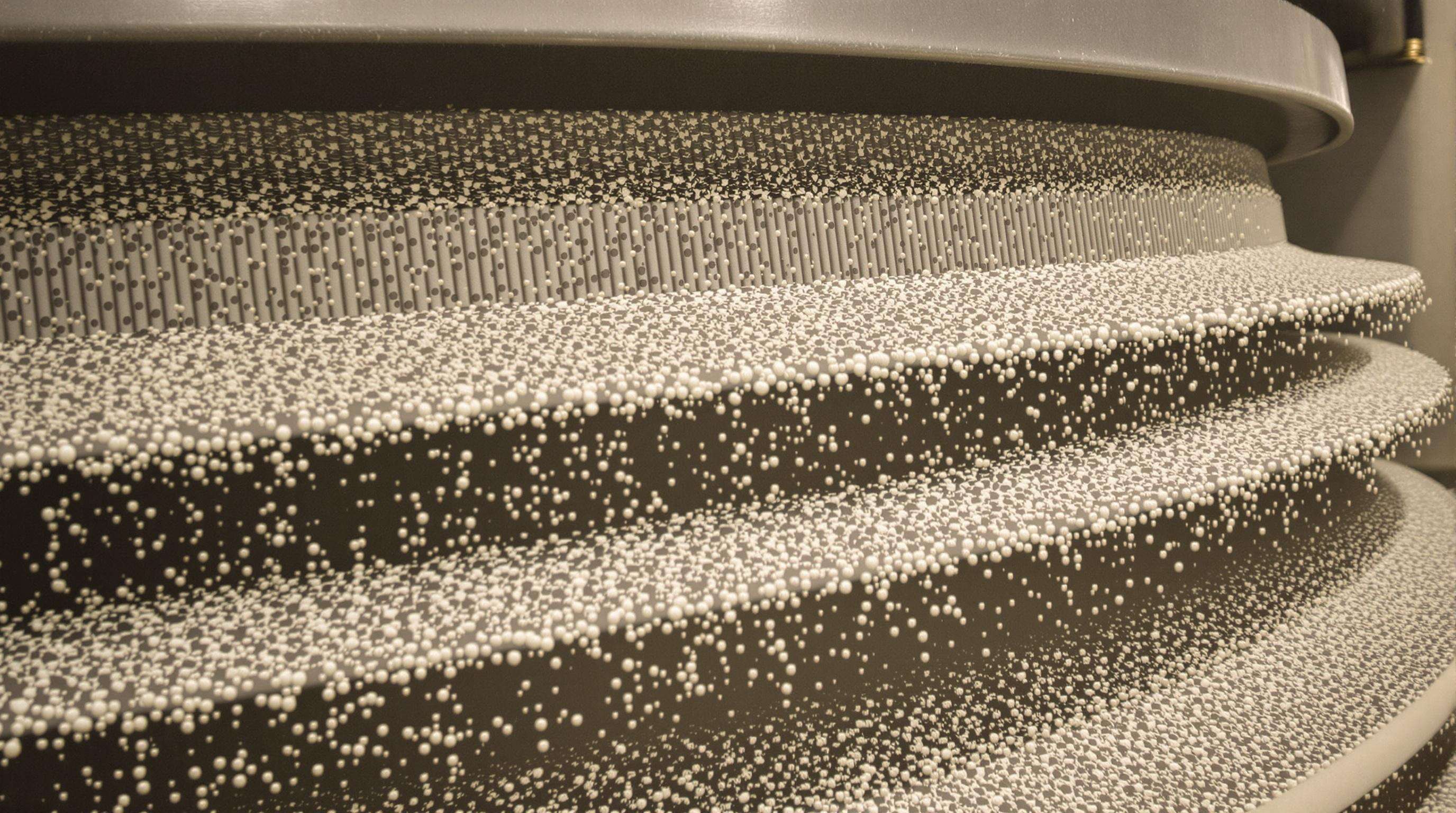

Вибрациони сита са клацним покретом стварају флуидну акцију гравитационим кретањем и ниским убрзањем, генеришући акцију ниским РПМ гироскопским кретањем. Ово елиптично кретање доводи до серије мини удара укључујући STEP, чиме се уклањају честице са нагнуте површине сита, тако да се убрзају честице и оне веће густине које се не могу лако потопити, прикупију, док ситније честице остају најдуже на ситу, чиме се постиже добрије задржавање ситних честица за 40-65% у поређењу са линеарним ситом. Меко клизно дејство минимизира потребу чишћења мреже, чак и до 70% код лепљивих материјала као што је мокар кречњак – важно за уклањање прашине и одвајање лепљивих материјала.

Пресек ефикасности сита у процесном пројектовању

Процесни инжењери оптимизују перформансе коришћењем квантитативних метрика ефикасности:

| Фактор пресека | Formula | Циљни стандард индустрије |

|---|---|---|

| Стопа опоравка сита испод величине | (Стварна стопа проласка · Теоријска) ÷ 100 | 90-96% |

| Контаминација честица близу циљне величине | Prevelike čestice u izlaznom frakcioniranju | ≤ 5% |

| Iskorišćenje vibracionog sita | Efektivna površina · Nazivna površina | ≥ 85% |

Usklađivanje brzina hranjenja sa parametrima vibracija (opseg 2,5–5,0G) obezbeđuje optimalnu stratifikaciju, bez preranog ispuštanja ili ponovnog unosa.

Ponašanje materijala tokom mehaničkog procesa sitnjenja

Čestice prolaze kroz jasne faze stratifikacije:

- Slojevi – Krupnije frakcije se kreću nagore, dok sitnije prolaze nadole kroz međuprostorne prolaze.

- Sekundarna separacija – Eliptične vibracije izazivaju turbulentno strujanje, ubrzavajući razdvajanje na osnovu veličine.

- Otpust – Čestice koje su blizu mreže čiste rotacijom prolaze kroz žice, čime se minimalizuju začepljenja.

Spiralni napredak smanjuje oštećenja čestica pri sudaru sa zidovima za 35%, posebno efikasno za rude vezane za glinu gde konvencionalni ekrani imaju poteškoća.

Ključne komponente koje omogućavaju proces sita

Konstrukcija sita i konfiguracija mreže

Veličina otvora mreže i odnos otvorenog prostora određuju tačnost separacije. Poliuretanske mreže imaju veću trajnost u odnosu na metalne kod abrazivnih materijala, povećavajući efektivnu površinu filtracije čak 35%.

Ekscentrični motor i dinamika protivuteža

Podesive protivuteži regulišu amplitudu (2-10 mm) kako bi se prilagodile gustini materijala, uz održavanje sile od 4-6G. Ovaj sistem smanjuje potrošnju energije za 18% u poređenju sa standardnim vibracionim motorima.

Konstrukcija izlaznog dela za sortiranje proizvoda

Stepenaste žlebove sa uglovima od 5-15° održavaju čistoću materijala od 99,7% tokom jednog prolaza. Strategijski prelazi regulišu protok kako bi odgovarao kapacitetima transportnih traka koje slede.

Postupak rada oscilujućeg sita – korak po korak

Почетни стартни низ и безбедносне провере

- Проверите заштитне поклопце и електричну изолацију.

- Извршите тест базног вибрационог нивоа у стању празног хода.

- Потврдите функционалност дугмета за хитно заустављање у складу са OSHA стандардима.

Оптимизација узорка уноса материјала

- Одржавајте прекривање платформе од 65-75% помоћу регулабилних канала.

- Регулишите унос материјала на 2-5 тона/час за фине прахове.

Извођење процеса вишефазног одвајања

Ротација ниском фреквенцом (8-12 окрета/мин) ствара спиралне путање, постижући 22% већу ефикасност у односу на линеарне системе када су у питању кохезивни материјали.

Континуално праћење кроз посматрачке отворе

- Проверите узорак миграције материјала сваких 4-5 циклуса.

- Користите инфрацрвене сензоре за праћење температуре лежаја.

Контролисано искључивање и управљање остатком

После рада, остатак вибрација уклања 95%+ материјала. Брзозауставни прикључци омогућавају механичко скретање лепљивих остатака.

Побољшање ефикасности ланчаних сита у производњи

Прилагођавање амплитуде за различите величине материјала

- Крупије честице : 8-12мм амплитуда спречава запушавања.

- Ситни прахови : 4-7мм смањује губитак у ваздуху.

Upravljanje protokom radi sprečavanja preopterećenja

Senzori opterećenja izazivaju usporenje dozatora kada nagomilavanje pređe 20% baznog nivoa. Centralizovano hranjenje smanjuje periferne šupljine za 60%.

Analiza uzorka habanja za vreme zamene rešeta

| Lokacija habanja | Indikacija problema | Akcija |

|---|---|---|

| Kraj pražnjenja | Nedostatak zatezanja | Zameniti odmah |

| Kraj hranjenja | Oštećenje usled udara | План замене |

Протоколи одржавања за трајну ефикасност процеса раздвајања

Дневни распоред подмазивања

Густо мазиво високе вискозности на шаркастим зглобовима спречава 38% термичких кварова.

Замена лежајева на свака два месеца

Ексцентрични лежаји се предвидиво троше током 6–8 недеља; поравнати вратила током инсталације.

Испитивање интегритета рама једном годишње

Проверити изобличења (допуштене одступање ±3 mm) и пресеке материјала коришћењем ултразвучних мера.

Отклањање честих кварова код махалних сита

Неправилни обрасци вибрација

75% потиче од занемаривања лежајева. За дијагнозу користите ласерско поравнање и инфра термографију.

Ослепљујући екран у лепљивим материјалима

Мреже од полиуретана смањују запушавање за 40%. Притисак ваздуха високог притиска одржава ток.

Прегревање мотора

Термални сензори треба да активирају искључење на 71°C (160°F). Проверите вентилацију и стабилност напона.

Често постављана питања

Која је примарна предност коришћења вибрационих ланчаних сита?

Вибрациона ланчана сита обезбеђују побољшано раздвајање честица са минималним потребама за чишћењем, посебно за лепљиве материјале.

Како се може спречити ослепљење екрана у лепљивим материјалима?

Коришћење полиуретанских мрежа и млазова ваздуха високог притиска значајно смањује проблеме са ослепљењем сита.

Које контроле безбедности су важне пре него што започнете рад ланчаног сита?

Проверавање сигурносних уређаја, спровођење теста вибрација као референца и потврђивање функције искључивања у случају опасности су важне мере безбедности.

Садржај

- Кључни принципи који стоје иза Машина са кружним поступањем Операција

- Ključne komponente koje omogućavaju proces sita

- Postupak rada oscilujućeg sita – korak po korak

- Побољшање ефикасности ланчаних сита у производњи

- Протоколи одржавања за трајну ефикасност процеса раздвајања

- Отклањање честих кварова код махалних сита

- Често постављана питања