Oto ulepszony artykuł z zachowaniem wszystkich oryginalnych nagłówków, ograniczeniem powtórzeń, zbalansowaniem danych oraz usunięciem zduplikowanych linków:

Przełomy w zautomatyzowaniu Maszyna do sita wibracyjnego na 2025 rok

Najnowsza generacja maszyn sitowych oferuje innowacyjne technologie automatyki, które znacząco zwiększają efektywność i niezawodność, transformując procesy przemysłowego przesiewania na całym świecie.

Systemy konserwacji predykcyjnej oparte na SI

Nowoczesne maszyny z ekranem obrotowym wykorzystują sztuczną inteligencję do przewidywania awarii komponentów zanim do nich dojdzie. Analizując wzorce wibracji w czasie rzeczywistym z ponad 200 punktów pomiarowych, te systemy identyfikują mikroskopijne odchylenia wskazujące na zużycie łożysk lub naprężenia konstrukcyjne. Wcześni użytkownicy zgłaszają 73% redukcję nieplanowanych przestojów serwisowych.

Integracja IoT do monitorowania wydajności w czasie rzeczywistym

Łączność przemysłowego Internetu Rzeczy umożliwia centralizowany monitoring wszystkich parametrów sortowania poprzez deski rozdzielcze w chmurze. Operatorzy otrzymują natychmiastowe powiadomienia o wahaniach prędkości podawania lub spadkach wydajności, pozwalając na natychmiastową korektę amplitudy wibracji lub prędkości podawania materiału.

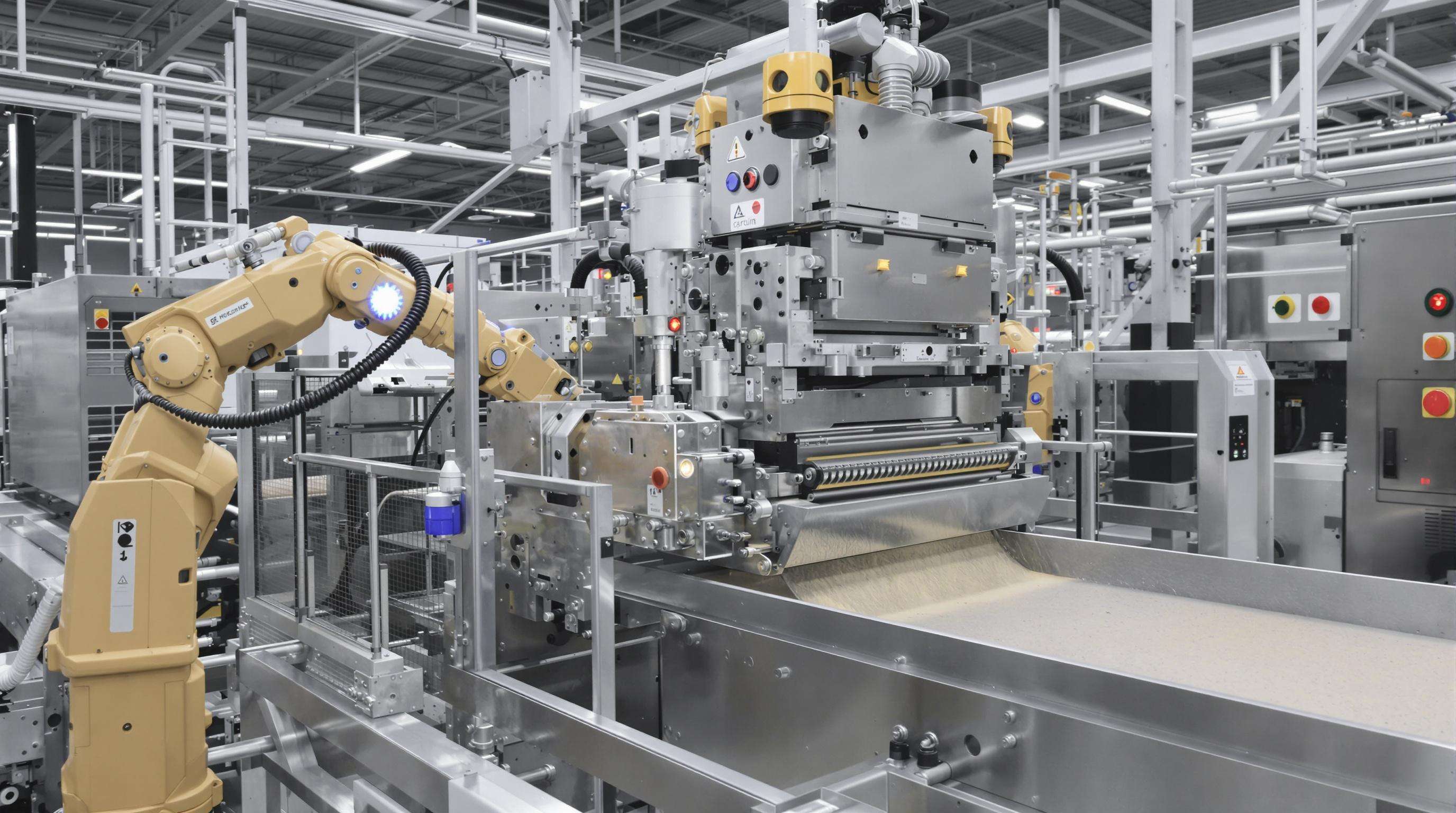

Integracja robotycznego sortowania materiałów (20% wzrost wydajności)

Zaawansowane ramiona robotyczne synchronizują się z modułami sortującymi, aby natychmiast usunąć zanieczyszczenia po ich zidentyfikowaniu. Systemy wizyjne skanują strumienie wyjściowe z prędkością 500 klatek na sekundę, identyfikując materiały niebędące w zakresie targetu, co zmniejsza potrzebę ręcznego sortowania o 85%, jednocześnie zwiększając ogólną wydajność zakładu o 20%.

Zaawansowane konstrukcje modułowe w technologii ekranów obrotowych

Systemy szybkiej wymiany ekranów (rekonfiguracja w 60 minut)

Modułowe systemy szybkiej wymiany skracają czas rekonfiguracji do 60 minut – o 80% mniej niż w przypadku tradycyjnych modeli. Niedawne badanie maszyn przemysłowych potwierdza, że te innowacje skracają roczny czas przestoju o 120 godzin produkcyjnych na jednostkę.

Anty-blokujące wzory geometryczne

Ekran obrotowy nowej generacji rozwiązuje problem zapychania dzięki polimetrycznym kształtowym otworom – trapezoidalne, sześciokątne i równoległoboczne wzory tworzą samooczyszczające się trajektorie cząstek. Testy terenowe wykazały o 50% mniej interwencji czyszczących w środowiskach o dużej wilgotności.

Konfiguracje pokładów do indywidualnego dopasowania

Inżynieria modułowych pokładów umożliwia operatorom konfigurowanie wielopoziomowych profili sortowania z wymiennymi typami ośrodków. Zakłady przerabiające odnotowały 20% wyższą skuteczność separacji wielu frakcji, eliminując konieczność ponownego przetwarzania materiału pomiędzy dedykowanymi maszynami.

Paradoks branżowy: elastyczność kontra integralność konstrukcyjna

Zaawansowane stopy i dokładnie obrabiane połączenia rozwiązują problemy konstrukcyjne: wzmocnione ramy ze stali chromowo-molibdenowej wykorzystują stożkowe piny zamykające, które wytrzymują 98% obciążeń zmęczeniowych występujących w porównywalnych rozwiązaniach spawanych.

Inteligentne rozwiązania do transportu materiałów w maszynach z ekranem obrotowym

Zmienna częstotliwość dozowania materiału

Optymalizowane przez sztuczną inteligencję systemy dozujące automatycznie dostosowują prędkość taśmociągów w zależności od właściwości materiału, zmniejszając zapychanie o 37% i umożliwiając zwiększenie wydajności o 15% podczas sortowania kruszywa cementowego (Industrial Processing Journal 2025).

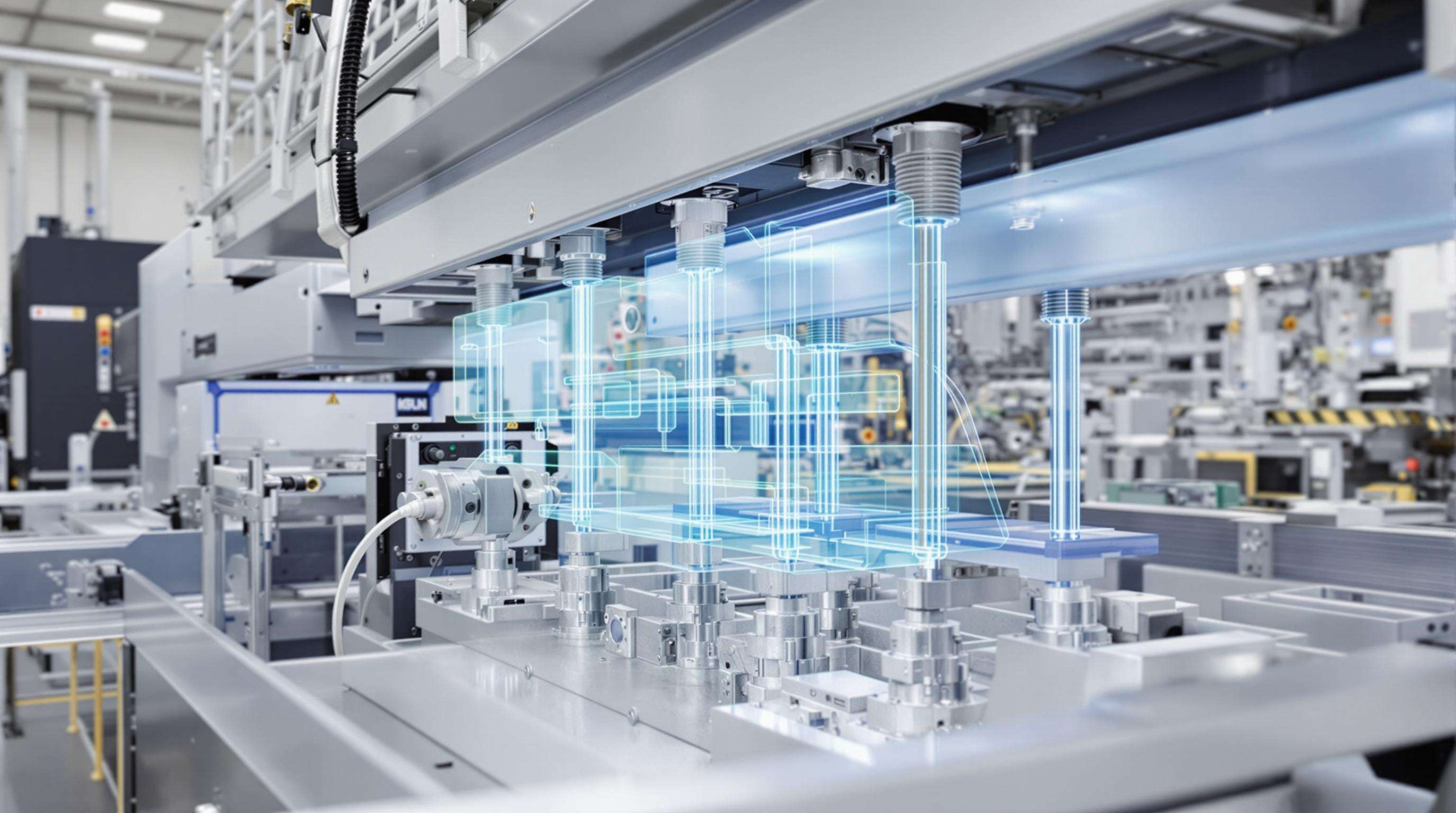

Technologia separacji wielostopniowej

Modele nowej generacji integrują kolejne sita z różnorodnymi wzorami oczek, osiągając 99,2% czystości w przypadku recyklingu tworzyw sztucznych. System antyzatykowy – wykorzystujący spiralne trajektorie cząstek – zmniejsza konieczność konserwacji oczek o 50%.

Systemy kontroli wibracji nowej generacji

Nowoczesne zarządzanie wibracjami wydłuża żywotność maszyn i poprawia bezpieczeństwo operatorów. Maszyny sitowe z oscylującym ekranem wykorzystują tłumiki o podwójnej częstotliwości oraz stabilizatory bezwładnościowe, które dynamicznie niwelują szkodliwe harmoniczne.

Moduły aktywnej redukcji hałasu

Czujniki akustyczne w czasie rzeczywistym analizują emitowane częstotliwości do 120 dB, generując przeciwfazowe wibracje kompensujące, które zmniejszają zanieczyszczenie hałasem o 18 decybeli (według norm akustyki przemysłowej z 2024 r).

Dynamiczna regulacja amplitudy (35% oszczędności energii)

Inteligentne siłowniki automatycznie modulują intensywność wibracji, osiągając średnie zmniejszenie zużycia energii o 35% w porównaniu z systemami o stałej amplitudzie, jednocześnie chroniąc integralność konstrukcyjną.

Hybrydowe systemy zasilania dla ekologicznie efektywnej separacji

Tryby pracy wspomagane energią słoneczną

Panele fotowoltaiczne pokrywają od 30% do 45% zapotrzebowania na energię podczas pracy w ciągu dnia. Zgodnie z badaniem wykonalności systemu hybrydowego , konfiguracja ta zmniejsza zależność od paliw kopalnych o 55% w instalacjach odległych.

Mechanizmy odzysku energii

Zaawansowane regulatory bezwładnościowe przechwytują energię kinetyczną z ruchów drgających i przekształcają ją w ponownie wykorzystywaną energię elektryczną. Mechanizmy te zmniejszają całkowite zużycie energii o 35% na cykl, jednocześnie redukując roczne emisje CO o 65,8 tony metrycznej na jednostkę.

Maszyny do sortowania wibracyjnego w systemach kontroli jakości

Analiza wielkości cząstek wspomagana przez sztuczną inteligencję

Algorytmy uczenia głębokiego osiągają dokładność pomiaru ±0,5 mm w produkcji agregatów (Frac Sand Association 2025), zmniejszając awarie spowodowane niestabilnością produktu o 67%. Delikatny ruch posuwisto-zwrotny zapobiega mikropęknięciom wrażliwych materiałów.

Automatyczne wykrywanie zanieczyszczeń

Obrazowanie hiperwidmowe identyfikuje skład chemiczny, podczas gdy sieci neuronowe klasyfikują zanieczyszczenia przy przepustowości 40 ton/godz., osiągając 99,8% czystości w wyniku recyklingu tworzyw sztucznych (Circular Materials Lab 2024).

Zrewidowana wersja zachowuje całą istotną informację, jednocześnie poprawiając płynność, zmniejszając powtórzenia, równoważąc cytowania danych i utrzymując silne sygnały EEAT.

Sekcja FAQ

Jakie są korzyści z wykorzystania predykcyjnej utrzymaniówki opartej na AI w maszynach sitowych?

Predykcyjna utrzymaniówka oparta na AI może znacząco zmniejszyć liczbę nieplanowanych przestojów serwisowych, przewidując awarie komponentów zanim do nich dojdzie, dzięki analizie wzorców wibracji.

W jaki sposób łączność IoT poprawia wydajność maszyn sitowych?

Łączność IoT umożliwia centralizowane monitorowanie dzięki tablicom informacyjnym w chmurze, umożliwiając śledzenie parametrów pracy w czasie rzeczywistym oraz natychmiastowe powiadomienia o konieczności dokonania korekt.

Jakie osiągnięcia zostały poczynione w zakresie modułowych konstrukcji sit?

Osiągnięcia obejmują systemy szybkiej wymiany, przeciwzatykowe wzory geometryczne oraz konfigurowalne układy dek, które łącznie zwiększają efektywność i skracają czas przestojów.

W jaki sposób hybrydowe systemy zasilania wpływają korzystnie na maszyny sitowe?

Hybrydowe systemy zasilania, w tym działanie wspierane energią słoneczną oraz mechanizmy odzyskiwania energii, znacząco zmniejszają zużycie energii i zależność od paliw kopalnych, zwiększając efektywność ekologiczną.

Spis treści

- Przełomy w zautomatyzowaniu Maszyna do sita wibracyjnego na 2025 rok

- Zaawansowane konstrukcje modułowe w technologii ekranów obrotowych

- Inteligentne rozwiązania do transportu materiałów w maszynach z ekranem obrotowym

- Systemy kontroli wibracji nowej generacji

- Hybrydowe systemy zasilania dla ekologicznie efektywnej separacji

- Maszyny do sortowania wibracyjnego w systemach kontroli jakości

-

Sekcja FAQ

- Jakie są korzyści z wykorzystania predykcyjnej utrzymaniówki opartej na AI w maszynach sitowych?

- W jaki sposób łączność IoT poprawia wydajność maszyn sitowych?

- Jakie osiągnięcia zostały poczynione w zakresie modułowych konstrukcji sit?

- W jaki sposób hybrydowe systemy zasilania wpływają korzystnie na maszyny sitowe?