Modern alapkomponensek Anyagszállító rendszerek

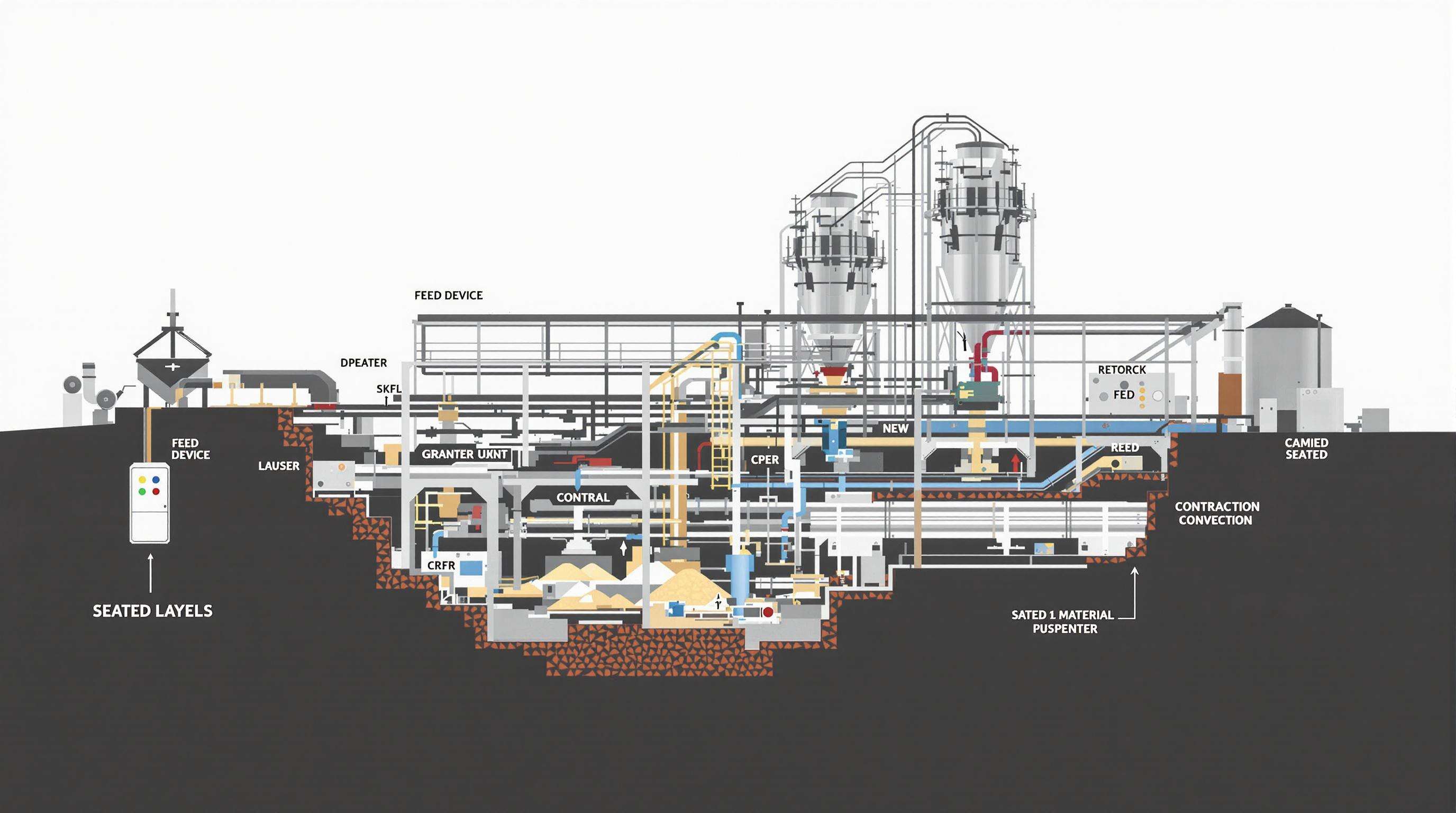

Az anyagjellemzők alapvetően meghatározzák az anyagszállító rendszer követelményeit. A szemcseméret, a kopásállóság, a súly és a törékenység határozza meg az előírásokat a szállítószalag anyagának kiválasztásától a működési sebességekig. Ezeknek a tényezőknek az ismerete elengedhetetlen az inefficiencia, termékcsere, illetve rendszerleállások elkerüléséhez.

A mozgásparaméterek, mint például a megtett távolság, a magasságváltozás és a szállítási útvonal, meghatározzák a rendszer architektúráját. A tervezőknek figyelembe kell venniük az anyagátadási pontokat, a teljesítményingadozásokat és a gyakori indítási/leállítási folyamatokat, amelyek befolyásolják a szerkezeti teherbíró képességeket.

Két fő pneumatikus rendszer szemlélteti az alapvető mérnöki elveket:

- Pozitív nyomású rendszerek anyagokat hajtson vékony levegővel hosszabb távolságokra

- Vákuumrendszerek szívóhatás kihasználásával rövidebb szállításhoz, kiváló retencióbiztonsággal

Minden szállítóberendezés kritikus alkatrészei:

- Tápláló egységek, amelyek anyagot juttatnak a rendszerbe (rotary szelepek, Venturi-egységek)

- Tömörített szállítóvezetékek, amelyek a levegőáramlás irányát biztosítják

- Elválasztó egységek, amelyek a kibocsátott anyagot elkülönítik (ciklonok, szűrők)

A kialakítás geometriája közvetlenül befolyásolja a teljesítményt, mivel a gyakori függőleges emelkedések vagy szoros kanyarok növelik az alkatrészek terhelését és a levegőáramlás turbulenciáját.

Technológiai újítások, amelyek növelik az anyagszállítási hatékonyságot

IoT integráció és érzékelőtechnológiák valós idejű felügyelethez

Az IoT szenzorok beépítése lehetővé teszi az anyagszállító rendszerek intelligens hálózatokká alakítását, amelyek képesek a rezgések, hőmérséklet és terheléseloszlás folyamatos figyelésére 24 órán keresztül. A gyógyszeripari üzemek RFID követőrendszert használnak a steril anyagkezelési körülmények fenntartásához az átszállítási folyamatok során.

Mesterséges Intelligenciára Alapuló Előrejelző Karbantartás Szállítószalag Üzemeltetésben

A mesterséges intelligencia elemzi a rezgési mintákat és a termográfiai adatokat a mechanikai meghibásodások előrejelzéséhez 4-8 héttel azok bekövetkezése előtt. Egy kőbánya bevezetési példája azt mutatta, hogy az MI-alapú diagnosztikai rendszer használatával 45%-kal csökkentek a tervezetlen leállások. A gépi tanulási algoritmusok folyamatosan finomítják a meghibásodás-előrejelzések pontosságát.

Raktárkezelő Rendszerek Optimalizálása Irányítástechnikai Megoldásokkal

Központosított irányítóplatformok szinkronizálják a több szállítóalkalmazást programozható logikai vezérlők (PLC) segítségével. Elosztó központokban az optikai szortírozók raktárkezelő szoftverrel összekapcsolva 99,8%-os csomagirányítási pontosságot érnek el.

| Optimalizálási Paraméter | Hagyományos Rendszerek | Modern vezérlőrendszerek | Javítás |

|---|---|---|---|

| Rendezési pontosság | 87% | 99.8% | +14,7% |

| Energiafogyasztás | 31 kWh/tonna | 20 kWh/tonna | -35% |

| Kézi beavatkozások | 15/óra | 2/óra | -87% |

Energiahatékonysági stratégiák anyagszállító rendszerekben

Fenntartható anyagmozgatás a CO₂-kibocsátás csökkentésére

A modern szállítórendszerek energia-visszanyerő mechanizmusokat alkalmaznak, mint például a rekuperatív fékezés, amely lelassuláskor visszanyeri a mozgási energiát. Az alacsony energiafogyasztású alkatrészek – beleértve a nagy hatásfokú motorokat – az alap energiafogyasztást 30-40%-kal csökkentik.

Esettanulmány: Energia-megtakarítás bányászati szállítóberendezésekben

Egy ásványkitermelő telephelyen változó frekvenciájú hajtásokat (VFD) alkalmaztak, amelyek 18%-kal csökkentették a motorok energiafogyasztását. A lejtőn lefelé közlekedő szállítóberendezéseken alkalmazott rekuperatív rendszerek évente 1,4 GWh energiát nyertek vissza – ez 900 tonna CO₂-kibocsátás csökkentésének felel meg.

Az Ipar 4.0 alkalmazása központosított anyagszállító rendszerekben

Az Ipar 4.0 forradalmasítja a központosított anyagszállító rendszereket az egymással összekapcsolódó kibernetikus-fizikai rendszerek révén. Ezek az intelligens rendszerek lehetővé teszik a központi irányító egységek számára, hogy dinamikusan koordinálják több termelési zónát.

Gépi tanulás alkalmazása a szállítórendszer optimalizálására

A gépi tanulási algoritmusok megváltoztatják az ömlesztett anyagok szállítását a múltbeli teljesítményadatok elemzésével, valamint valós idejű bemenetekkel, mint például a súlyeloszlás és a szíj feszessége. Ezek a rendszerek csökkentik a nem tervezett leállásokat 35%-kal cementgyár-alkalmazásokban.

Moduláris architektúra rugalmas ömlesztett anyagkezeléshez

Moduláris szállítóberendezés-konfigurációk lehetővé teszik a rendszer gyors újrakonfigurálását a változó termelési igényekhez való alkalmazkodáshoz. Ez az architekturális megközelítés csökkenti a tőkekiadásokat 30%-kal a rögzített telepítésekhez képest.

Adatvezérelt javulások a szállítási pontosságban

Központosított szállítórendszerek valós idejű érzékhálózatok felhasználásával folyamatos adatösszegzés révén érik el a szállítási pontosságot. Élelmiszeripari környezetekben ez a pontosság csökkenti a termékveszteséget átlagosan 17 tonnával havonta.

Ipari paradoxon: Automatizálás vs. Munkaerő átalakítása

Az automatizálási robbanás keresletet teremt azon szakértői technikusok iránt, akik az algoritmusok betanítását és robotrendszerek felügyeletét végzik. A vállalatok átfogó újraoktatási programokat vezetnek be, amelyek a munkások 65%-át átsegítik magasabb értékteremtő pozíciókba.

Központosított szállítási megoldások költség-haszon elemzése

ROI-mutatók az üzemelési hatékonyság javulásából

A központosított szállítórendszerek mérhető megtérülést biztosítanak az üzemeltetési költségek csökkentésével. Ezek a hatékonyságnövekedések 18 hónapnál rövidebb megtérülési időt eredményeznek a legtöbb ásványfeldolgozó üzemben.

Élettartamköltség elemzés törők és szállítószalagok integrálásához

Megfelelően integrált rendszerek 22%-kal alacsonyabb teljes tulajdonlási költségeket mutatnak 15 éves időtávon. A megtakarítások fő forrása a szinkronizált kopóalkatrészek és az adaptív sebességszabályozás.

GYIK

Mi a modern anyagszállító rendszerek alapvető komponensei?

A rendszer magában foglalja az adagoló egységeket, zárt szállítóvezetékeket és szeparációs egységeket. Ezek az alkatrészek biztosítják az anyag hatékony betáplálását, az áramlás fenntartását és az anyag kizárását a kisütési pontokon.

Hogyan alkalmazható az Ipar 4.0 az anyagszállító rendszerekben?

Az anyagszállításban az Ipar 4.0 az összekapcsolt kiberfizikai rendszerek használatát jelenti a több termelési zónán átívelő szabályozás és koordináció fokozására, valamint a valós idejű adatok és gépi tanulás felhasználásával.

Milyen előnyöket nyújt a mesterséges intelligencia a szállítóberendezések működésében?

A szállítóberendezésekben a MI segíti az előrejelzett karbantartási igényeket a rezgési minták és hőkamerás felvételek elemzésével, csökkentve a tervezatlan leállásokat és növelve a hiba-előrejelzések pontosságát.

Hogyan csökkentik a modern szállítórendszerek az energiafogyasztást?

A modern rendszerek energia-visszanyerő mechanizmusokat és alacsony energiafogyasztású alkatrészeket használnak, például nagy hatásfokú motorokat, amelyek az energiafogyasztást 30-40%-kal csökkentik.

Mik a moduláris szállítórendszer előnyei?

Moduláris szállítórendszer-architektúra lehetővé teszi a gyors átállítást különböző gyártási igényekhez, 30%-kal csökkentve a tőkekiadásokat a hagyományos telepítésekhez képest.

Tartalomjegyzék

- Modern alapkomponensek Anyagszállító rendszerek

- Technológiai újítások, amelyek növelik az anyagszállítási hatékonyságot

- Energiahatékonysági stratégiák anyagszállító rendszerekben

- Az Ipar 4.0 alkalmazása központosított anyagszállító rendszerekben

- Központosított szállítási megoldások költség-haszon elemzése

-

GYIK

- Mi a modern anyagszállító rendszerek alapvető komponensei?

- Hogyan alkalmazható az Ipar 4.0 az anyagszállító rendszerekben?

- Milyen előnyöket nyújt a mesterséges intelligencia a szállítóberendezések működésében?

- Hogyan csökkentik a modern szállítórendszerek az energiafogyasztást?

- Mik a moduláris szállítórendszer előnyei?