現代のコアコンポーネント 素材搬送システム

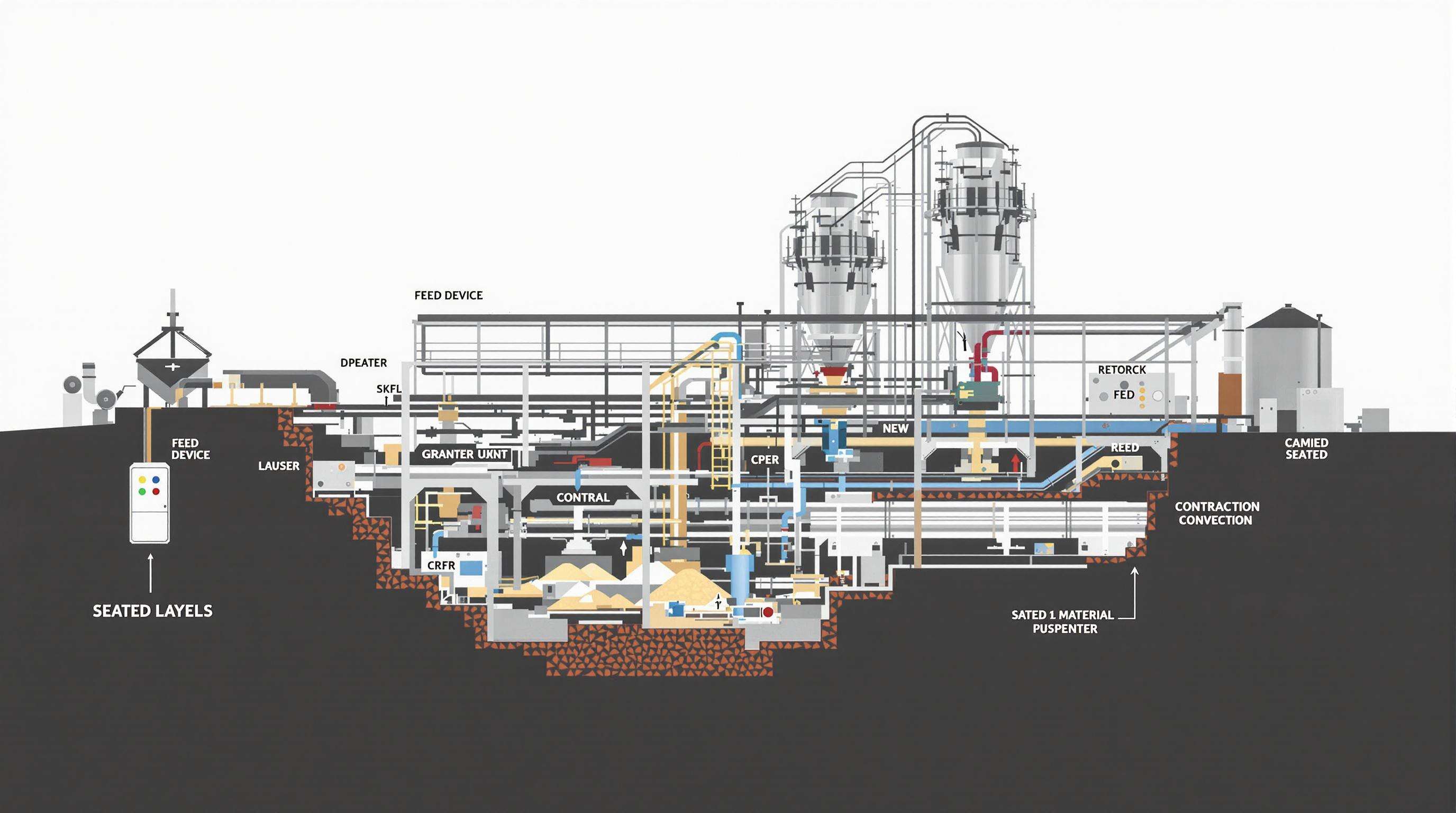

素材の特性は、搬送システムの要件を根本的に決定します。粒子の大きさ、摩耗性、重量、破損のしやすさが、ベルト素材の選定から運転速度に至るまでの仕様を決定します。これらの要因を理解することは、非効率性、製品の損傷、システムのダウンタイムを防ぐために不可欠です。

移動距離、高低差、ルーティングといった動作パラメータがシステム構成を決定します。設計者は、素材の移送地点、処理量の変動、構造的負荷容量に影響を与える始動/停止頻度を考慮する必要があります。

二種類の主な空気圧搬送システムが基本的なエンジニアリング原理を示しています:

- 加圧式システム 圧縮空気を使用して長距離にわたって材料を搬送する

- 真空システム 短距離輸送においては吸引機能を活用し、より高い密封安全性を実現する

すべてのコンベヤにおける重要なコンポーネントは以下の通りです:

- システム内に材料を供給するための装置(ロータリーバルブ、ベンチュリユニット)

- 一方向流を維持する密閉型搬送ライン

- 排出時に材料を分離する装置(サイクロン、フィルター)

レイアウトの幾何学的構造は性能に直接影響を与えるため、頻繁な垂直上昇や急な曲がりくねった部分はコンポーネントへのストレスと空気流の乱れを高めます。

材料搬送効率を向上させるテクノロジー革新

IoT統合およびリアルタイム監視のためのセンサ技術

組み込み型IoTセンサーにより、材料搬送システムを振動、温度、荷重分布を24時間365日監視可能なインテリジェントネットワークへと変革します。医薬品製造施設では、RFIDトラッカーを使用して移送プロセス全体を通じて無菌状態での材料取り扱いを維持しています。

AI駆動型予知保全がコンベア運用に与える影響

人工知能(AI)は振動パターンやサーマルイメージングデータを分析し、機械故障が発生する4〜8週間前には予測します。石切り場での導入事例では、AI診断を採用した結果、予期せぬ停止が45%減少しました。機械学習アルゴリズムは、故障予測精度を継続的に向上させます。

倉庫管理における制御システムの最適化

中央制御プラットフォームは、プログラマブルロジックコントローラ(PLC)を通じて複数のコンベアサブシステムを同期させます。物流センターでは、光学ソーターを倉庫管理ソフトウェアと統合することで、パッケージのルーティング精度が99.8%に達成されています。

| 最適化パラメータ | 従来システム | 現代の制御システム | 改善 |

|---|---|---|---|

| ソート精度 | 87% | 99.8% | +14.7% |

| エネルギー消費 | 31 kWh/トン | 20 kWh/トン | -35% |

| 手動介入 | 15/時間 | 2/時間 | -87% |

マテリアルコンベイングシステムにおけるエネルギー効率化戦略

CO₂排出削減のための持続可能な材料ハンドリング

最新のコンベアシステムには、減速時に発生する運動エネルギーを回収する回生ブレーキなどのエネルギー回収メカニズムが導入されています。高効率モーターを含む低消費電力コンポーネント設計により、ベースラインとなるエネルギー消費量を30〜40%削減します。

ケーススタディ:鉱山用コンベアでの電力節約

ある鉱物採掘現場では、可変周波数駆動装置(VFD)を導入した結果、モーターのエネルギー消費量が18%削減されました。下降搬送機には回生システムを搭載し、年間1.4GWhのエネルギーを回収しました。これはCO₂排出量を900トン削減することに相当します。

集中型マテリアルコンベイングにおけるインダストリー4.0の活用

産業4.0は、サイバー・フィジカル・システム間の相互接続を通じて、集中型のマテリアルコンベインングを革新します。これらの知能型フレームワークにより、集中制御ハブが複数の生産ゾーンを動的に調整することが可能になります。

かんいせんシステム最適化のための機械学習

機械学習アルゴリズムは、重量分布やベルト張力などのリアルタイム入力と履歴性能データを分析することにより、バルクマテリアルかんいせんを変革します。これらのシステムにより、セメントプラントでの予期せぬダウンタイムを35%削減します。

柔軟なバルクマテリアル取り扱いのためのモジュラー構築

モジュラー式コンベア構成により、生産需要の変化に対応して迅速にシステムを再構成できます。この構築方式は、固定式装置と比較して資本支出を30%削減します。

スループット精度向上におけるデータ駆動型改善

リアルタイムセンサネットワークを活用した集中搬送システムは、継続的なデータ統合を通じて処理能力の高精度を実現します。食品衛生管理環境において、この高精度により月平均で17トンの製品ロスを削減します。

業界のパラドックス:自動化と労働力の変革

自動化の進展により、アルゴリズムトレーニングやロボットシステムを管理する専門技術者の需要が高まっています。各施設では包括的な再教育プログラムを導入し、配置転換された労働者の65%を高付加価値の職務へと移行させています。

集中搬送ソリューションの費用対効果分析

運用効率向上によるROI指標

集中搬送システムは運用コストを大幅に削減することで明確なリターンをもたらします。こうした効率化により、鉱物加工施設の多くで投資回収期間を18か月未満で実現しています。

破砕機および搬送機統合のためのライフサイクルコスト計算

適切に統合されたシステムは、15年間のスパンで所有総コストが22%低く抑えられます。主なコスト削減要因は、同期された摩耗部品と適応型速度制御によるものです。

よくある質問

現代のマテリアルコンベアリングシステムの主要構成要素は何ですか?

主要構成要素には供給装置、密閉された搬送ライン、分離装置が含まれます。これらの構成要素により、材料の効率的な投入、流れの維持、排出ポイントでの材料分離が保証されます。

Industry 4.0はマテリアルコンベアリングシステムにどのように適用されますか?

マテリアルコンベアリングにおけるIndustry 4.0とは、複数の生産ゾーンにわたる制御と調整を強化するために、リアルタイムデータと機械学習を活用した相互接続されたサイバーフィジカルシステムの使用を指します。

コンベア操作におけるAIの利点は何ですか?

コンベア操作におけるAIは、振動パターンとサーモグラフィーを分析してメンテナンスの必要性を予測し、予期せぬ停止を減少させるとともに故障予測の精度を高めるのに役立ちます。

現代の搬送システムはどのようにしてエネルギー消費を削減していますか?

現代のシステムはエネルギー回生メカニズムや低電力コンポーネント設計(高効率モーターなど)を採用し、エネルギー消費を30〜40%削減しています。

モジュラーコンベアーアーキテクチャーの利点は何ですか?

モジュラーコンベアーアーキテクチャーは、固定式の設備と比較して資本支出を30%削減しながら、異なる生産ニーズに応じて迅速に再構成が可能です。