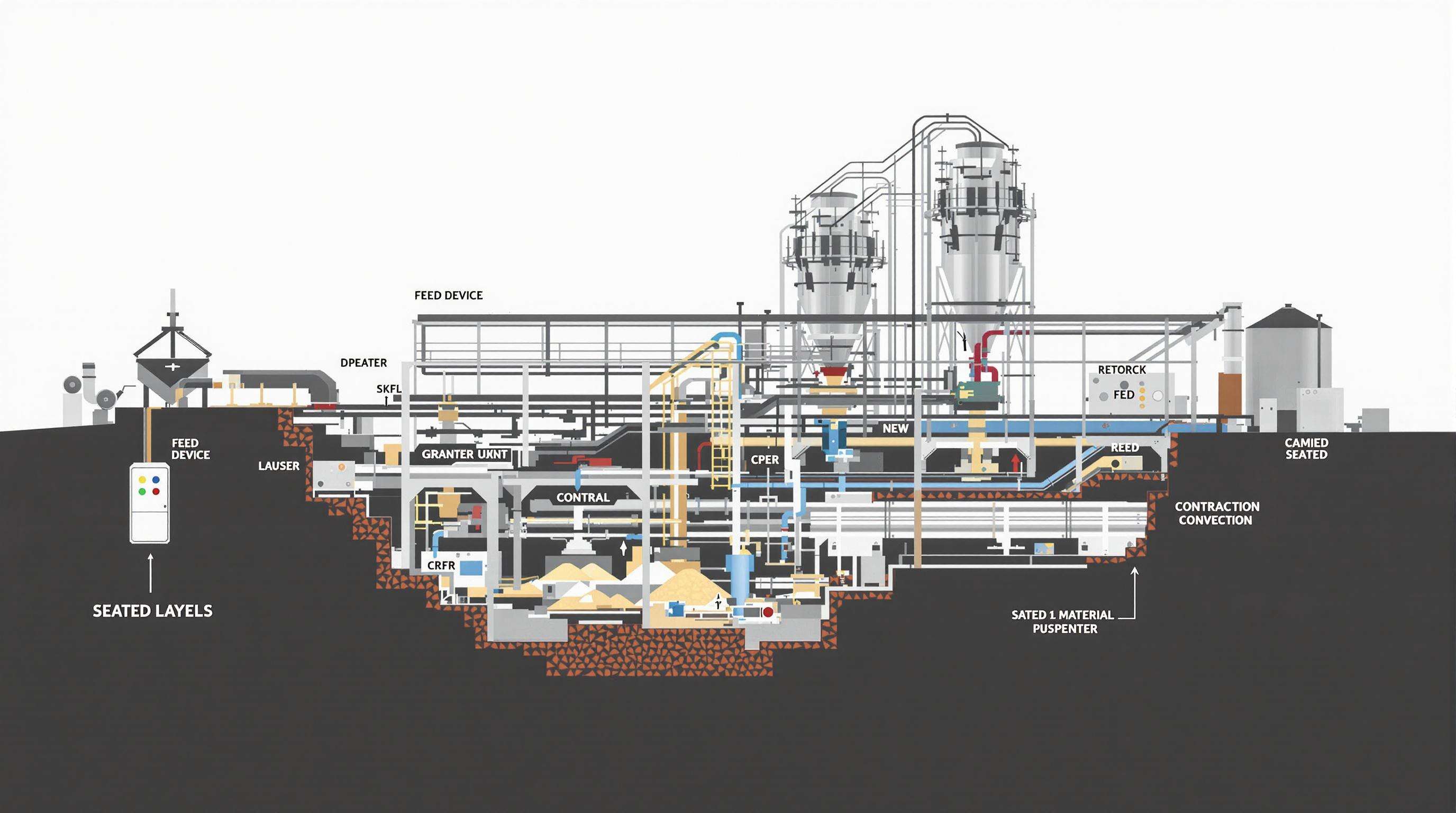

องค์ประกอบหลักของระบบลำเลียงวัสดุสมัยใหม่ ระบบลำเลียงวัสดุ

คุณสมบัติของวัสดุเป็นปัจจัยพื้นฐานที่กำหนดความต้องการของระบบลำเลียงวัสดุ ขนาดของอนุภาค ความกัดกร่อน น้ำหนัก และความเปราะบาง ล้วนกำหนดข้อกำหนดตั้งแต่การเลือกวัสดุของสายพานไปจนถึงความเร็วในการดำเนินการ การเข้าใจปัจจัยเหล่านี้จะช่วยป้องกันความไม่ประหยัด ความเสียหายของผลิตภัณฑ์ และการหยุดทำงานของระบบ

พารามิเตอร์การเคลื่อนที่ เช่น ระยะทางการเคลื่อนย้าย การเปลี่ยนแปลงระดับความสูง และเส้นทางการลำเลียง มีผลต่อสถาปัตยกรรมของระบบ นักออกแบบจำเป็นต้องพิจารณาจุดถ่ายโอนวัสดุ ความแปรปรวนของอัตราการผลิต และความถี่ในการเริ่มต้น/หยุดชะงักที่มีผลต่อความจุในการรับน้ำหนักของโครงสร้าง

ระบบลมสองแบบหลักแสดงหลักการทางวิศวกรรมพื้นฐาน:

- ระบบแรงดันบวก ส่งวัสดุเป็นระยะทางไกลโดยใช้อากาศอัด

- ระบบสุญญากาศ ใช้แรงดูดสำหรับการขนส่งระยะสั้นพร้อมความปลอดภัยในการกักเก็บที่ยอดเยี่ยม

ชิ้นส่วนสำคัญที่พบในระบบลำเลียงทุกประเภท ได้แก่

- อุปกรณ์ป้อนวัสดุเข้าสู่ระบบ (วาล์วแบบโรตารี, หน่วยเวนทูรี)

- ท่อส่งที่ปิดสนิทเพื่อรักษาทิศทางการไหล

- หน่วยแยกวัสดุที่จุดปล่อย (ไซโคลน, ตัวกรอง)

การออกแบบโครงสร้างส่งผลโดยตรงต่อสมรรถนะ เนื่องจากการยกตัวในแนวดิ่งบ่อยครั้งหรือมุมโค้งที่แคบจะเพิ่มแรงกระทำต่อชิ้นส่วนและทำให้อากาศไหลปั่นป่วนมากขึ้น

นวัตกรรมเทคโนโลยีที่เพิ่มประสิทธิภาพการลำเลียงวัสดุ

การผสานระบบ IoT และเทคโนโลยีเซ็นเซอร์สำหรับการตรวจสอบแบบเรียลไทม์

เซ็นเซอร์ IoT แบบฝังตัวเปลี่ยนระบบลำเลียงวัสดุให้กลายเป็นเครือข่ายอัจฉริยะที่สามารถตรวจสอบการสั่นสะเทือน อุณหภูมิ และการกระจายแรงได้ตลอด 24/7 สถานที่ผลิตยาใช้ตัวติดตาม RFID เพื่อรักษาสภาพการจัดการวัสดุที่ปราศจากเชื้อตลอดกระบวนการถ่ายโอน

การบำรุงรักษาเชิงคาดการณ์ที่ขับเคลื่อนด้วยปัญญาประดิษฐ์ในระบบลำเลียง

ปัญญาประดิษฐ์วิเคราะห์รูปแบบการสั่นสะเทือนและข้อมูลภาพความร้อนเพื่อทำนายความล้มเหลวทางกล 4-8 สัปดาห์ก่อนที่จะเกิดขึ้นจริง การประยุกต์ใช้ในเหมืองหินแสดงให้เห็นถึงการลดการหยุดทำงานที่ไม่ได้วางแผนลง 45% หลังจากนำระบบวินิจฉัยด้วย AI มาใช้ อัลกอริทึมการเรียนรู้ของเครื่นจักรกลปรับปรุงความแม่นยำในการทำนายความล้มเหลืออย่างต่อเนื่อง

การปรับปรุงระบบควบคุมสำหรับการจัดการคลังสินค้า

แพลตฟอร์มควบคุมแบบรวมศูนย์ประสานงานหลายระบบย่อยของสายพานลำเลียงผ่านตัวควบคุมตรรกะโปรแกรมได้ (PLCs) ในศูนย์กระจายสินค้า เครื่องแยกแบบแสงที่เชื่อมต่อกับซอฟต์แวร์จัดการคลังสินค้าสามารถจัดส่งพัสดุได้อย่างแม่นยำถึง 99.8%

| พารามิเตอร์การปรับปรุง | ระบบดั้งเดิม | ระบบควบคุมสมัยใหม่ | การปรับปรุง |

|---|---|---|---|

| ความแม่นยำในการจัดเรียง | 87% | 99.8% | +14.7% |

| การใช้พลังงาน | 31 kWh/ตัน | 20 kWh/ตัน | -35% |

| การแทรกแซงด้วยวิธีการเชิงกล | 15/ชั่วโมง | 2/ชั่วโมง | -87% |

กลยุทธ์เพิ่มประสิทธิภาพพลังงานในระบบลำเลียงวัสดุ

การจัดการวัสดุอย่างยั่งยืนเพื่อลดการปล่อยก๊าซ CO₂

ระบบลำเลียงทันสมัยใช้กลไกการกู้คืนพลังงาน เช่น การเบรกแบบคืนพลังงาน (regenerative braking) ที่ช่วยกู้คืนพลังงานจลน์ในระหว่างการชะลอความเร็ว การออกแบบชิ้นส่วนที่ใช้พลังงานต่ำ รวมถึงมอเตอร์ประสิทธิภาพสูง ช่วยลดการใช้พลังงานฐานได้ 30-40%

กรณีศึกษา: การประหยัดพลังงานในสายพานลำเลียงสำหรับเหมืองแร่

สถานที่ทำการสกัดแร่ธาตุได้ติดตั้งไดรฟ์ความถี่ตัวแปร (VFDs) ซึ่งช่วยลดการใช้พลังงานของมอเตอร์ลง 18% ระบบพลังงานคืนที่ติดตั้งบนสายพานลำเลียงที่ลาดเอียงกลับสามารถกู้คืนพลังงานได้ปีละ 1.4 กิกะวัตต์ชั่วโมง เทียบเท่าการลดการปล่อยก๊าซคาร์บอนไดออกไซด์ได้ 900 เมตริกตัน

การประยุกต์ใช้ Industry 4.0 ในการลำเลียงวัสดุแบบรวมศูนย์

Industry 4.0 มีการปฏิวัติกระบวนการทำงานของการลำเลียงวัสดุแบบรวมศูนย์ด้วยระบบไซเบอร์-ฟิสิคอล (cyber-physical systems) ที่เชื่อมโยงถึงกัน โครงสร้างอัจฉริยะเหล่านี้ทำให้ศูนย์ควบคุมแบบรวมศูนย์สามารถจัดการและประสานงานหลายโซนการผลิตได้อย่างมีประสิทธิภาพและยืดหยุ่น

การใช้ Machine Learning เพื่อเพิ่มประสิทธิภาพระบบการขนส่ง

อัลกอริทึมการเรียนรู้ของเครื่องช่วยเปลี่ยนโฉมการขนส่งวัตถุดิบเป็นจำนวนมาก โดยการวิเคราะห์ข้อมูลประสิทธิภาพในอดีตพร้อมกับข้อมูลแบบเรียลไทม์ เช่น การกระจายของน้ำหนักและแรงดึงของสายพาน ระบบเหล่านี้ช่วยลดการหยุดทำงานที่ไม่ได้วางแผนไว้ลง 35% ในแอปพลิเคชันของโรงงานผลิตซีเมนต์

สถาปัตยกรรมแบบโมดูลาร์สำหรับการจัดการวัตถุดิบเป็นจำนวนมากอย่างยืดหยุ่น

การจัดระบบสายพานแบบโมดูลาร์ช่วยให้สามารถปรับเปลี่ยนระบบได้อย่างรวดเร็วเพื่อรองรับความต้องการในการผลิตที่เปลี่ยนแปลงไป แนวทางเชิงสถาปัตยกรรมนี้ช่วยลดค่าใช้จ่ายฝ่ายทุนลง 30% เมื่อเทียบกับการติดตั้งแบบถาวร

การปรับปรุงประสิทธิภาพด้วยข้อมูลเชิงลึก

ระบบสายพานลำเลียงแบบรวมศูนย์ที่ใช้งานเครือข่ายเซ็นเซอร์แบบเรียลไทม์ สามารถควบคุมความแม่นยำในการลำเลียงผ่านการประมวลผลข้อมูลอย่างต่อเนื่อง ในสภาพแวดล้อมการจัดการอาหาร ความแม่นยำนี้ช่วยลดปริมาณผลิตภัณฑ์ที่สูญเสียไปเฉลี่ยเดือนละ 17 ตัน

ความขัดแย้งในอุตสาหกรรม: การทำให้เป็นระบบอัตโนมัติ เทียบกับ การเปลี่ยนแปลงแรงงาน

การเพิ่มขึ้นของการใช้งานระบบอัตโนมัติสร้างความต้องการสำหรับช่างเทคนิคเฉพาะทางที่ดูแลการฝึกอบรมอัลกอริทึมและระบบหุ่นยนต์ โรงงานต่างจัดทำโครงการฝึกอบรมใหม่แบบครบวงจรที่สามารถเปลี่ยนบทบาทของแรงงานที่ถูกแทนที่ไป 65% ให้เข้าสู่ตำแหน่งที่มีมูลค่าสูงขึ้น

การวิเคราะห์ต้นทุน-ผลตอบแทนของโซลูชันการลำเลียงแบบรวมศูนย์

ตัวชี้วัดผลตอบแทนจากการลงทุนจากประสิทธิภาพในการดำเนินงาน

ระบบการลำเลียงแบบรวมศูนย์สร้างผลตอบแทนที่วัดได้จากการลดค่าใช้จ่ายในการดำเนินงาน ประสิทธิภาพที่เพิ่มขึ้นนี้ทำให้ระยะเวลาผลตอบแทนจากการลงทุนสำหรับส่วนใหญ่ของการติดตั้งโรงงานแปรรูมแร่อยู่ในระดับต่ำกว่า 18 เดือน

การคำนวณต้นทุนตลอดอายุการใช้งานสำหรับการผนวกรวมเครื่องบดและสายพานลำเลียง

ระบบที่ผนวกรวมอย่างเหมาะสมแสดงให้เห็นว่ามีต้นทุนการเป็นเจ้าของทั้งหมดลดลง 22% ในช่วงเวลา 15 ปี การประหยัดที่สำคัญเกิดขึ้นจากชิ้นส่วนสึกหรอที่ทำงานประสานกันและระบบควบคุมความเร็วแบบปรับตัว

คำถามที่พบบ่อย

องค์ประกอบหลักของระบบการลำเลียงวัสดุสมัยใหม่มีอะไรบ้าง

องค์ประกอบหลักประกอบด้วยอุปกรณ์ป้อนวัสดุ ท่อส่งแบบปิดผนึก และหน่วยแยกวัสดุ องค์ประกอบเหล่านี้ช่วยให้มั่นใจได้ถึงการนำวัสดุเข้าสู่ระบบอย่างมีประสิทธิภาพ การควบคุมการไหลอย่างต่อเนื่อง และการแยกวัสดุออกจากจุดปล่อย

อุตสาหกรรม 4.0 มีการประยุกต์ใช้กับระบบลำเลียงวัสดุอย่างไร

อุตสาหกรรม 4.0 ในระบบลำเลียงวัสดุ หมายถึงการใช้งานระบบไซเบอร์-ฟิสิคอลที่เชื่อมต่อกันเพื่อเพิ่มประสิทธิภาพในการควบคุมและการประสานงานในหลายโซนการผลิต โดยใช้ข้อมูลแบบเรียลไทม์และเทคโนโลยีการเรียนรู้ของเครื่องจักร

AI ช่วยในการดำเนินงานของระบบลำเลียงอย่างไร

AI ในการดำเนินงานของสายพานลำเลียง ช่วยทำนายความต้องการในการบำรุงรักษาโดยการวิเคราะห์รูปแบบการสั่นสะเทือนและภาพถ่ายความร้อน ลดการหยุดทำงานที่ไม่ได้วางแผนไว้ และเพิ่มความแม่นยำในการทำนายความล้มเหลว

ระบบลำเลียงรุ่นใหม่ช่วยลดการใช้พลังงานได้อย่างไร

ระบบสมัยใหม่ใช้กลไกการกู้คืนพลังงานและแบบจำลองชิ้นส่วนที่ใช้พลังงานต่ำ เช่น มอเตอร์ประสิทธิภาพสูง เพื่อลดการใช้พลังงานลง 30-40%

ข้อดีของสถาปัตยกรรมสายพานลำเลียงแบบโมดูลาร์คืออะไร

สถาปัตยกรรมสายพานลำเลียงแบบโมดูลาร์ช่วยให้สามารถปรับตั้งค่าใหม่ได้อย่างรวดเร็วเพื่อรองรับความต้องการในการผลิตที่หลากหลาย ลดค่าใช้จ่ายลงทุนลงได้ถึง 30% เมื่อเทียบกับการติดตั้งแบบถาวร