Composants de base du moderne Systèmes de transport de matériaux

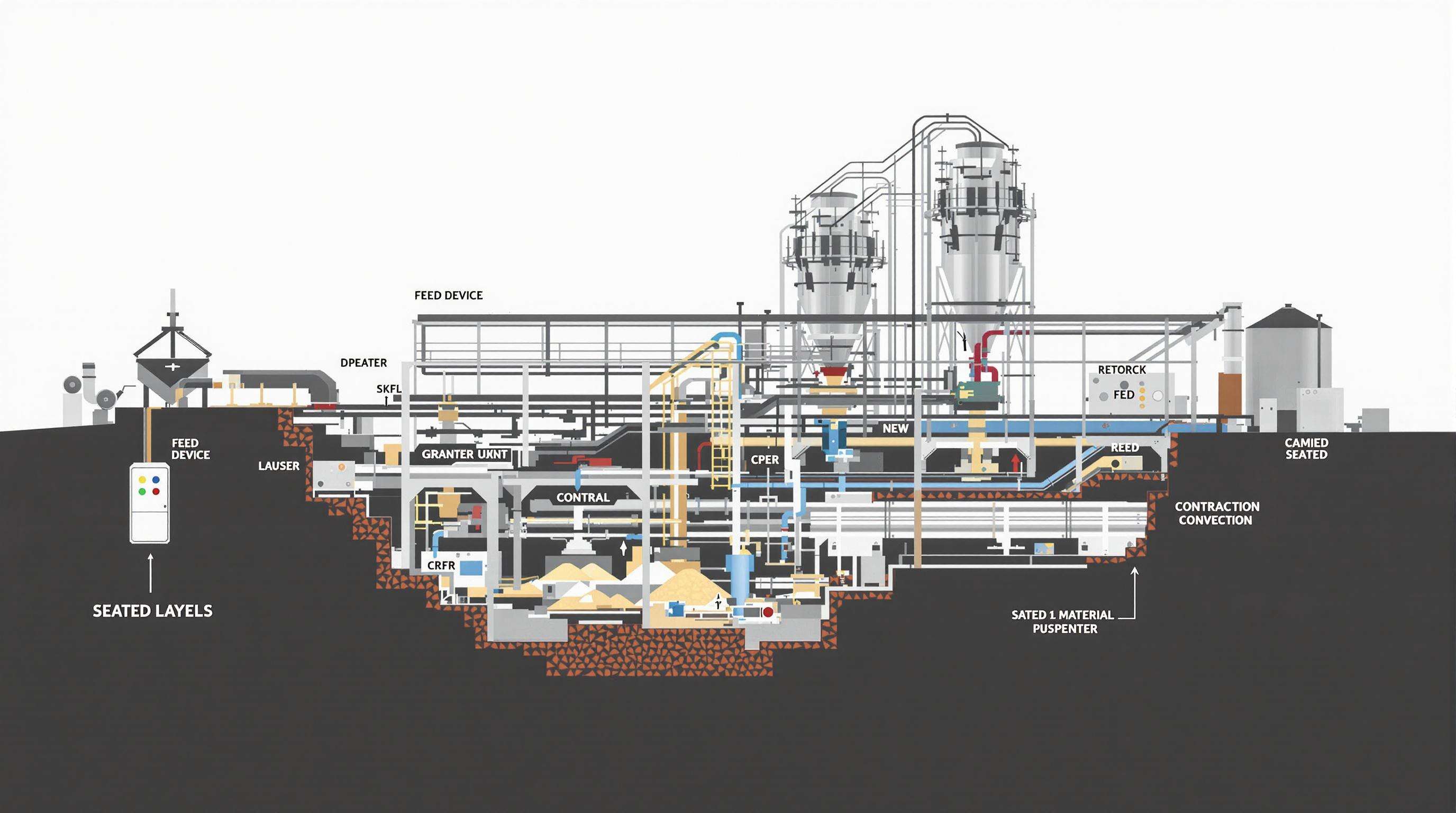

Les propriétés des matériaux déterminent fondamentalement les exigences des systèmes de manutention. La taille des particules, l'abrasivité, le poids et la fragilité définissent des spécifications allant du choix du matériau de la bande transporteuse jusqu'aux vitesses opérationnelles. La compréhension de ces facteurs permet d'éviter les inefficacités, les dommages aux produits et les arrêts du système.

Les paramètres de mouvement tels que la distance parcourue, les variations d'altitude et le tracé déterminent l'architecture du système. Les concepteurs doivent prendre en compte les points de transfert des matériaux, les fluctuations du débit et la fréquence des démarrages/arrêts influençant les capacités de charge structurelles.

Deux types principaux de systèmes pneumatiques illustrent les principes clés d'ingénierie :

- Systèmes en surpression propulser des matériaux sur de longues distances en utilisant l'air comprimé

- Systèmes de vide utiliser la dépression pour les courts trajets avec une sécurité de confinement optimale

Les composants essentiels présents dans tous les convoyeurs incluent :

- Des dispositifs d'alimentation introduisant les matériaux dans le système (vannes rotatives, unités venturi)

- Des lignes de convoyage étanches maintenant un flux directionnel

- Des unités de séparation isolant les matériaux à la sortie (cycloïdes, filtres)

La géométrie de l'installation influence directement les performances, car des montées verticales fréquentes ou des courbes serrées augmentent la contrainte sur les composants et la turbulence de l'air.

Innovations technologiques améliorant l'efficacité du transport des matériaux

Intégration de l'IoT et technologies de capteurs pour une surveillance en temps réel

Les capteurs IoT intégrés transforment les systèmes de transport des matériaux en réseaux intelligents capables de surveiller les vibrations, la température et la répartition des charges 24/7. Les installations pharmaceutiques utilisent des traceurs RFID pour maintenir des conditions d'hygiène stériles lors des processus de transfert.

Maintenance prédictive pilotée par l'intelligence artificielle dans les opérations de convoyage

L'intelligence artificielle analyse les modèles de vibration et les données d'imagerie thermique pour anticiper les pannes mécaniques 4 à 8 semaines avant qu'elles ne se produisent. Une mise en œuvre dans une carrière a démontré une réduction de 45 % des arrêts non planifiés après l'adoption de diagnostics basés sur l'IA. Les algorithmes d'apprentissage automatique affinent en permanence la précision des prévisions de défaillances.

Optimisation des systèmes de contrôle pour la gestion d'entrepôts

Des plateformes de contrôle centralisées synchronisent plusieurs sous-systèmes de convoyage via des contrôleurs logiques programmables (PLC). Dans les centres de distribution, les trieuses optiques intégrées au logiciel de gestion d'entrepôt atteignent une précision de routage de 99,8 % pour les colis.

| Paramètre d'optimisation | Systèmes traditionnels | Systèmes de Contrôle Modernes | Amélioration |

|---|---|---|---|

| Précision du tri | 87% | 99,8% | +14,7 % |

| Consommation d'énergie | 31 kWh/tonne | 20 kWh/tonne | -35 % |

| Interventions manuelles | 15/heure | 2/heure | -87% |

Stratégies d'efficacité énergétique dans les systèmes de manutention de matériaux

Manutention durable des matériaux pour la réduction des émissions de CO₂

Les systèmes modernes de manutention utilisent des mécanismes de récupération d'énergie, tels que le freinage régénérateur, qui capturent l'énergie cinétique pendant la décélération. Les composants conçus à faible consommation d'énergie—y compris les moteurs haute efficacité—réduisent la consommation d'énergie de base de 30 à 40 %.

Étude de cas : Conservation d'énergie dans les convoyeurs miniers

Un site d'extraction minière a mis en œuvre des variateurs de fréquence (VFD), réduisant la consommation d'énergie des moteurs de 18 %. Les systèmes régénérateurs installés sur les convoyeurs en pente ont récupéré 1,4 GWh par an—soit l'équivalent de 900 tonnes métriques de réduction de CO₂.

Application de l'industrie 4.0 dans la manutention centrale des matériaux

L'industrie 4.0 révolutionne le transport centralisé des matériaux grâce à des systèmes cyber-physiques interconnectés. Ces structures intelligentes permettent aux centres de contrôle centralisés de coordonner dynamiquement plusieurs zones de production.

Apprentissage automatique pour l'optimisation des systèmes de transport

Les algorithmes d'apprentissage automatique transforment le transport de matériaux en masse en analysant les données historiques de performance conjointement avec des données en temps réel telles que la répartition du poids et la tension des courroies. Ces systèmes réduisent les arrêts imprévus de 35 % dans les applications des usines de ciment.

Architecture modulaire pour une manutention flexible des matériaux en vrac

Les configurations modulaires de convoyeurs permettent une reconfiguration rapide du système pour s'adapter à l'évolution des exigences de production. Cette approche architecturale réduit les dépenses en capital de 30 % par rapport aux installations fixes.

Améliorations basées sur les données pour une meilleure précision du débit

Les systèmes de convoyage centralisés utilisant des réseaux de capteurs en temps réel atteignent une précision de débit grâce à une synthèse continue des données. Dans les environnements de manutention alimentaires, cette précision réduit la perte de produit en moyenne de 17 tonnes mensuelles.

Paradoxe industriel : Automatisation contre Transformation de la main-d'œuvre

L'essor de l'automatisation crée une demande de techniciens spécialisés qui supervisent l'entraînement des algorithmes et les systèmes robotiques. Les entreprises mettent en œuvre des programmes complets de recyclage qui réorientent 65 % des travailleurs affectés vers des postes à plus grande valeur ajoutée.

Analyse coût-bénéfice des solutions de convoyage centralisées

Indicateurs de rentabilité issus des gains d'efficacité opérationnelle

Les systèmes de convoyage centralisés génèrent des retours mesurables en réduisant les dépenses opérationnelles. Ces gains d'efficacité permettent des périodes de retour sur investissement inférieures à 18 mois pour la plupart des installations de traitement des minerais.

Calcul des coûts sur le cycle de vie pour l'intégration des concasseurs et convoyeurs

Les systèmes correctement intégrés présentent des coûts totaux de possession inférieurs de 22 % sur une période de 15 ans. Les principales économies proviennent de composants d'usure synchronisés et de commandes de vitesse adaptatives.

FAQ

Quels sont les éléments essentiels des systèmes modernes de manutention de matériaux ?

Les éléments essentiels comprennent les dispositifs d'alimentation, les lignes étanches de transport et les unités de séparation. Ces composants assurent une introduction efficace du matériau, le maintien de l'écoulement et l'isolation du matériau aux points de décharge.

Comment l'Industrie 4.0 s'applique-t-elle aux systèmes de manutention de matériaux ?

L'Industrie 4.0 dans le domaine de la manutention des matériaux implique l'utilisation de systèmes cyber-physiques interconnectés pour améliorer le contrôle et la coordination à travers plusieurs zones de production, en utilisant des données en temps réel et l'apprentissage automatique.

Quels avantages l'intelligence artificielle apporte-t-elle dans les opérations de convoyage ?

L'intelligence artificielle dans les opérations de convoyage aide à anticiper les besoins de maintenance en analysant les motifs de vibration et les images thermiques, réduisant ainsi les arrêts imprévus et améliorant la précision des prévisions de défaillances.

Comment les systèmes modernes de convoyage réduisent-ils la consommation d'énergie ?

Les systèmes modernes utilisent des mécanismes de récupération d'énergie et des conceptions de composants à faible consommation, tels que des moteurs haute efficacité, permettant de réduire la consommation d'énergie de 30 à 40 %.

Quels sont les avantages de l'architecture modulaire des convoyeurs ?

L'architecture modulaire des convoyeurs permet une reconfiguration rapide pour répondre à différents besoins de production, réduisant ainsi les dépenses en capital de 30 % par rapport aux installations fixes.

Table des Matières

- Composants de base du moderne Systèmes de transport de matériaux

- Innovations technologiques améliorant l'efficacité du transport des matériaux

- Stratégies d'efficacité énergétique dans les systèmes de manutention de matériaux

- Application de l'industrie 4.0 dans la manutention centrale des matériaux

- Analyse coût-bénéfice des solutions de convoyage centralisées

-

FAQ

- Quels sont les éléments essentiels des systèmes modernes de manutention de matériaux ?

- Comment l'Industrie 4.0 s'applique-t-elle aux systèmes de manutention de matériaux ?

- Quels avantages l'intelligence artificielle apporte-t-elle dans les opérations de convoyage ?

- Comment les systèmes modernes de convoyage réduisent-ils la consommation d'énergie ?

- Quels sont les avantages de l'architecture modulaire des convoyeurs ?