Wichtige Komponenten des Modernen Materialförderanlagen

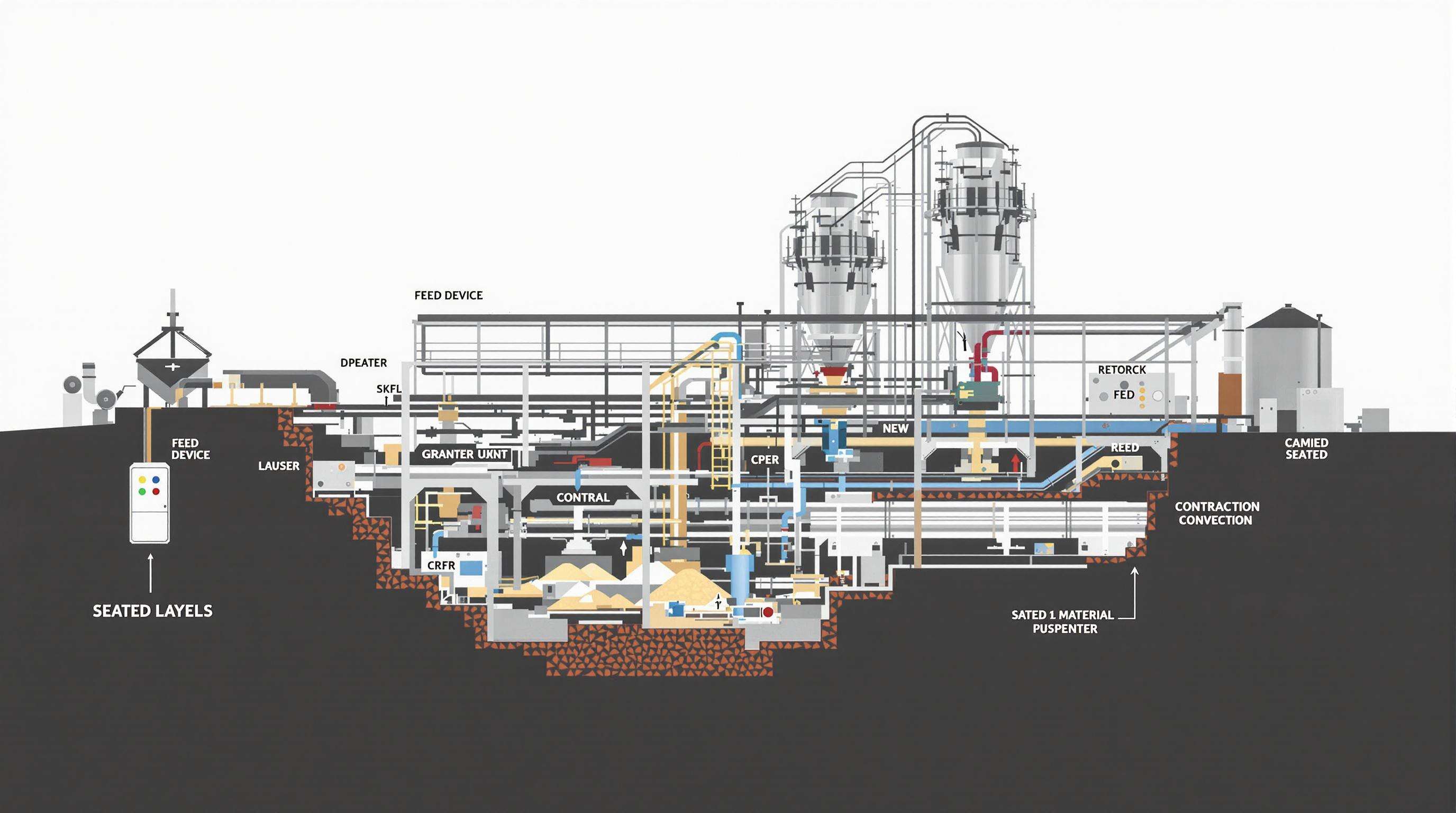

Die Materialeigenschaften bestimmen grundlegend die Anforderungen an das Förder-System. Korngröße, Abrasivität, Gewicht und Zerbrechlichkeit legen Spezifikationen fest – von der Wahl des Förderbandmaterials bis hin zu den zulässigen Betriebsgeschwindigkeiten. Das Verständnis dieser Faktoren verhindert Ineffizienzen, Produktschäden und Systemausfallzeiten.

Bewegungsparameter wie Förderstrecke, Höhenunterschiede und Routenführung bestimmen die Systemarchitektur. Konstrukteure müssen Materialübergabepunkte, Schwankungen im Durchsatz sowie Start-Stopp-Häufigkeiten berücksichtigen, die die strukturellen Lastkapazitäten beeinflussen.

Zwei wesentliche pneumatische Systeme demonstrieren die grundlegenden ingenieurtechnischen Prinzipien:

- Druckluft-Systeme materialien über weite Entfernungen hinweg mit Druckluft befördern

- Vakuumsysteme absaugung für kürzere Transportstrecken nutzen, mit höherer Sicherheit bei der Enthaltung

Zu den kritischen Komponenten aller Förderanlagen gehören:

- Fördereinrichtungen, die Materialien in das System einbringen (Drehschieber, Venturi-Einheiten)

- Geschlossene Förderleitungen, die einen gerichteten Luftstrom aufrechterhalten

- Trenneinheiten, die die Materialien beim Austrag absondern (Wirbelabscheider, Filter)

Die Anlagenkonfiguration beeinflusst die Leistungsfähigkeit direkt, da häufige vertikale Steigungen oder enge Kurven die Belastung auf Komponenten sowie die Luftströmungsturbulenzen erhöhen.

Technologische Innovationen zur Steigerung der Effizienz beim Materialtransport

Integration von IoT und Sensortechnologien zur Echtzeitüberwachung

Eingebettete IoT-Sensoren verwandeln Materialförderanlagen in intelligente Netzwerke, die Vibrationen, Temperatur und Lastverteilung rund um die Uhr überwachen können. Pharmazeutische Anlagen nutzen RFID-Tracker, um während des gesamten Transfervorgangs sterile Materialhandhabungsbedingungen aufrechtzuerhalten.

KI-gestützte vorausschauende Wartung in Förderanlagen

Künstliche Intelligenz analysiert Vibrationsmuster und Wärmebild-Daten, um mechanische Ausfälle 4–8 Wochen vor ihrem Eintreten vorherzusagen. Eine Umsetzung in einem Steinbruch zeigte nach Einführung der KI-Diagnose 45 % weniger ungeplante Stillstände. Machine-Learning-Algorithmen verbessern kontinuierlich die Genauigkeit der Ausfallvorhersage.

Optimierung von Steuerungssystemen für das Lagermanagement

Zentrale Steuerungsplattformen synchronisieren mehrere Fördersubsysteme über programmierbare Logiksteuerungen (PLCs). In Verteilzentren erreichen optische Sortierer, die in Software zur Lagerverwaltung integriert sind, eine Routengenauigkeit von 99,8 % für Pakete.

| Optimierungsparameter | Traditionelle Systeme | Moderne Steuerungssysteme | Verbesserung |

|---|---|---|---|

| Sortiergenauigkeit | 87% | 99,8% | +14,7% |

| Energieverbrauch | 31 kWh/Tonne | 20 kWh/Tonne | -35% |

| Manuelle Eingriffe | 15/Stunde | 2/Stunde | -87% |

Energieeffiziente Strategien in Materialförderanlagen

Nachhaltige Materialhandhabung zur Reduzierung von CO₂-Emissionen

Moderne Fördersysteme nutzen Energie-Rückgewinnungsmechanismen wie beispielsweise rekuperatives Bremsen, um kinetische Energie während des Verzögerungsvorgangs einzufangen. Komponenten mit geringerem Energieverbrauch – einschließlich hoch-effizienter Motoren – reduzieren den Grundenergieverbrauch um 30-40%.

Fallstudie: Energieeinsparung bei Bergbahn-Förderanlagen

Ein Bergbaugebiet setzte frequenzvariable Antriebe (VFDs) ein und reduzierte so den Energieverbrauch der Motoren um 18 %. Regenerative Systeme an abschüssigen Förderbändern speisten jährlich 1,4 GWh zurück – dies entspricht einer CO₂-Reduktion von 900 Tonnen.

Industrie 4.0-Anwendung bei der zentralisierten Materialförderung

Industrie 4.0 revolutioniert die zentralisierte Materialförderung durch vernetzte cyber-physische Systeme. Diese intelligenten Systeme ermöglichen zentralen Steuerungshubs, mehrere Produktionsbereiche dynamisch zu koordinieren.

Maschinelles Lernen zur Optimierung von Transportanlagen

Algorithmen des maschinellen Lernens transformieren den Schüttguttransport, indem sie historische Leistungsdaten mit Echtzeit-Eingaben wie Gewichtsverteilung und Bandzugkraft analysieren. Solche Systeme reduzieren ungeplante Stillstandszeiten in Zementwerken um 35 %.

Modulare Architektur für flexible Schüttgut-Handhabung

Modulare Förderer-Konfigurationen ermöglichen eine schnelle Systemumkonfiguration, um sich verändernden Produktionsanforderungen gerecht zu werden. Dieser architektonische Ansatz reduziert die Investitionskosten um 30 % im Vergleich zu fest installierten Anlagen.

Datenbasierte Verbesserungen bei der Durchsatzgenauigkeit

Zentrale Förderanlagen, die Echtzeit-Sensornetze nutzen, erreichen Durchsatzgenauigkeit durch kontinuierliche Datensynthese. In Umgebungen mit lebensmittelkonformem Handling reduziert diese Präzision die Produktverluste um durchschnittlich 17 Tonnen monatlich.

Industrieller Widerspruch: Automatisierung vs. Arbeitskräfte-Transformation

Der Automatisierungsschub erzeugt eine Nachfrage nach spezialisierten Technikern, die das Training von Algorithmen und Robotersysteme überwachen. Unternehmen führen umfassende Umschulungsprogramme durch, die 65 % der betroffenen Arbeitnehmer in positionen mit höherem Wert transferieren.

Kosten-Nutzen-Analyse zentraler Förderlösungen

ROI-Kennzahlen aus Effizienzsteigerungen in der Produktion

Zentrale Förderanlagen liefern messbare Renditen, indem sie operative Kosten senken. Diese Effizienzsteigerungen führen bei den meisten Anlagen zur Verarbeitung von Mineralien zu ROI-Perioden unter 18 Monaten.

Kostenanalyse über den Lebenszyklus von Brechern und Förderbandintegration

Gut integrierte Systeme weisen über einen Zeitraum von 15 Jahren hinweg 22 % geringere Gesamtkosten auf. Die wesentlichen Einsparungen resultieren aus synchronisierten Verschleißteilen und adaptiven Geschwindigkeitsregelungen.

FAQ

Welche sind die zentralen Bestandteile moderner Materialförderanlagen?

Die zentralen Bestandteile umfassen Zuführeinrichtungen, geschlossene Fördersysteme und Trenneinheiten. Diese Komponenten gewährleisten eine effiziente Materialzufuhr, Aufrechterhaltung des Materialflusses und die Isolierung des Materials an den Austragsstellen.

Wie wird Industrie 4.0 auf Materialförderanlagen angewandt?

Industrie 4.0 im Bereich Materialförderung umfasst den Einsatz vernetzter cyber-physischer Systeme, um die Steuerung und Koordination über mehrere Produktionszonen hinweg zu verbessern, unter Verwendung von Echtzeitdaten und maschinellem Lernen.

Welche Vorteile bietet KI im Bereich der Fördertechnik?

Künstliche Intelligenz in der Fördertechnik hilft dabei, Wartungsbedarf vorherzusagen, indem Vibrationsmuster und Thermografiedaten analysiert werden. Dies reduziert ungeplante Stillstände und erhöht die Genauigkeit von Ausfallprognosen.

Wie reduzieren moderne Fördersysteme den Energieverbrauch?

Moderne Systeme verwenden Energie-Rückgewinnungsmechanismen und Komponenten mit geringem Energiebedarf, wie hochwertige Motoren, um den Energieverbrauch um 30–40 % zu senken.

Welche Vorteile bietet eine modulare Förderertechnik?

Die modulare Förderertechnik ermöglicht eine schnelle Neukonfiguration für unterschiedliche Produktionsanforderungen und reduziert die Investitionskosten um 30 % im Vergleich zu fest installierten Systemen.

Inhaltsverzeichnis

- Wichtige Komponenten des Modernen Materialförderanlagen

- Technologische Innovationen zur Steigerung der Effizienz beim Materialtransport

- Energieeffiziente Strategien in Materialförderanlagen

- Industrie 4.0-Anwendung bei der zentralisierten Materialförderung

- Kosten-Nutzen-Analyse zentraler Förderlösungen

- FAQ