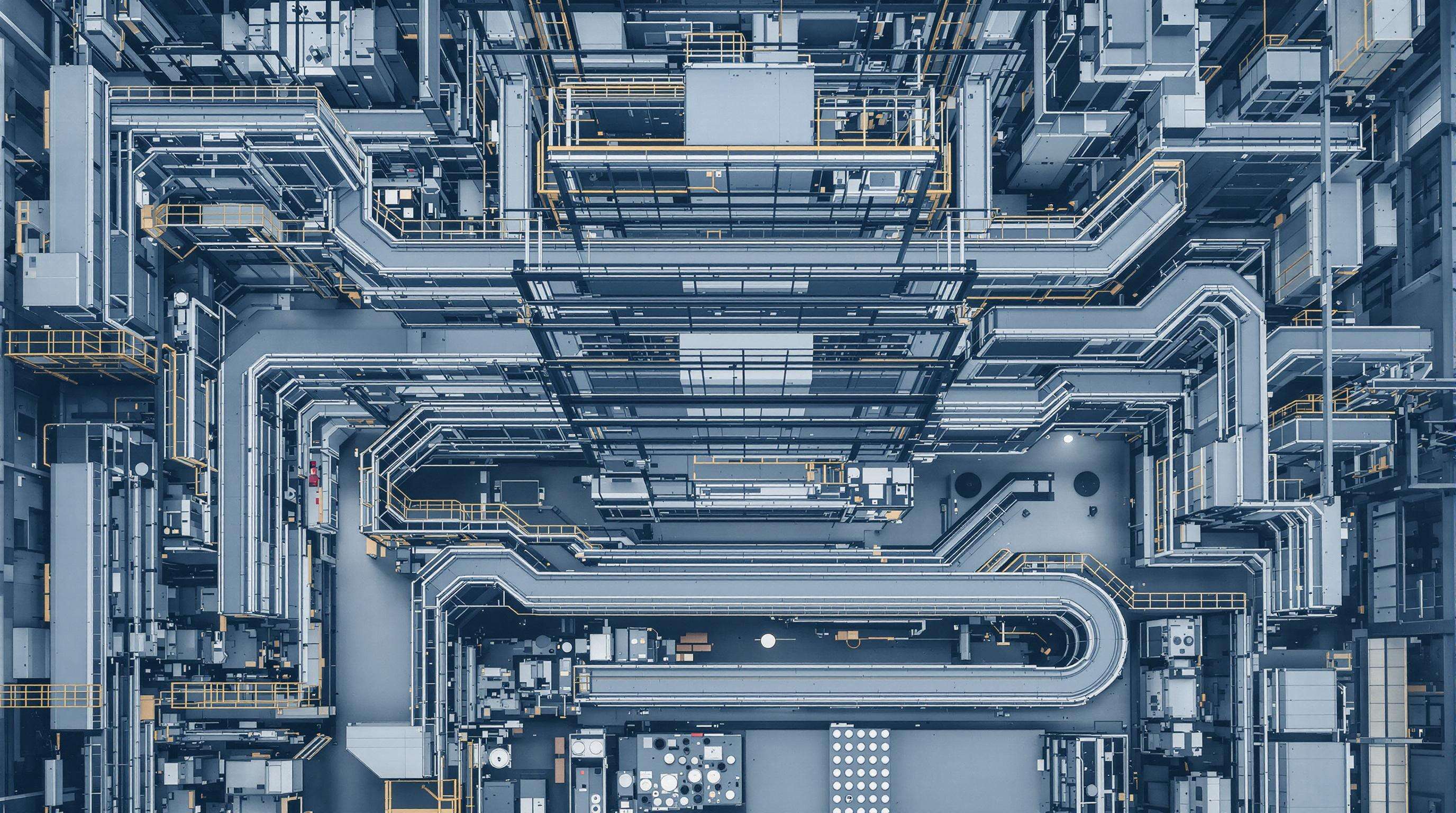

Materialförderungssystem Raum- und Grundrissbeschränkungen

Eine strategische Raumplanung ist entscheidend, um Materialförderanlagen optimal zu gestalten und gleichzeitig baulichen Einschränkungen gerecht zu werden. Wichtige Herausforderungen sind vertikale Raumgrenzen, unregelmäßige Grundrisse und sich wandelnde Anforderungen an die Arbeitsabläufe.

Effiziente Raumnutzung bei der Fördererbauweise

Moderne Fördereranordnungen nutzen vertikales Stacking und Mehrebenen-Konfigurationen, um Platzbeschränkungen zu begegnen. Effektive Lösungen umfassen:

- Z-Rahmen-Förderer für gestaffelten Produktfluss

- Zusammenklappbare Übergabestutzen zwischen Verarbeitungszonen

- Angetriebene Rollenbahnen mit 90°-Ablenkeinrichtungen für kompakte Steuerung

Umgang mit anlagenspezifischen Grundrissbeschränkungen

Gekrümmte Gurtsysteme (mit einer Bogenkapazität von 15°–45°) passen sich an unregelmäßige Gebäudformen an, während Spiralförderer die vertikalen Transportherausforderungen in Bereichen mit geringer Deckenhöhe lösen (14 Fuß Deckenhöhe). Individuelle Konfigurationen gewährleisten eine Verfügbarkeit von 98 % bei rund-um-die-Uhr-Operationen.

Modulare Konstruktionen für flexible Materialhandhabung

Steckfertige Komponenten ermöglichen schnelle Neukonfigurationen:

- Schnellwechsel-Antriebseinheiten (Wechselzeit <5 Minuten)

- Skalierbare Pufferzonen mit ausfahrbaren Schienen

- Mobile Basiseinheiten mit automatischer Nivellierung

Modulare Systeme reduzieren Umrüstzeiten von Tagen auf Stunden und senken die Umzugskosten um 18 $/ft² im Vergleich zu festen Installationen.

Materialmerkmale bei der Auswahl von Fördersystemen

Partikelanalyse für optimale Förderleistung

Die Partikelgröße bestimmt die Effizienz:

- <5-mm-Materialien erreichen auf Schwingförderern eine um 15–20 % höhere Durchsatzleistung

-

10-mm-unregelmäßige Partikel benötigen kettengetriebene Mechanismen

Echtzeit-Partikelsensoren reduzieren die Segregation in pharmazeutischen Anwendungen um 40 %

Sicheres Handling von empfindlichen und gefährlichen Materialien

Empfindliche Komponenten benötigen:

- Geschwindigkeitsregelung innerhalb von ±0,1 m/s

- Aufprallkraft unterhalb von 2 G-Kräften

Gefährliche Materialien benötigen:

- Edelstahlförderbänder mit durchgehenden Schweißnähten (98 %ige Eindämmung)

- Antistatische Gurte (<10^9 Ohm Oberflächenwiderstand)

Durchsatzoptimierung nach Materialart

| Material Eigenschaft | Förderbandtyp | Durchsatzbereich | Energieeffizienz |

|---|---|---|---|

| Fließfähige Pulver | Pneumatisch | 5-50 Tonnen/Stunde | 8-12 kWh/Tonne |

| Kohäsive Granulate | Schraube | 2-20 Tonnen/Stunde | 15-22 kWh/Tonne |

| Nicht abrasive Schüttgüter | Gürtel | 20-500 Tonnen/Stunde | 3-7 kWh/Tonne |

| Hochtemperaturschlacken | Schürze | 10-150 Tonnen/Stunde | 18-30 kWh/Tonne |

Anwendungen im Lebensmittelbereich erfordern UHMW-Polyethylenbänder (99,7 % Reinheit) für Rohstoffe.

Effizienzsteigerung bei Materialförderanlagen

Förderbänder machen 15–30 % des industriellen Energieverbrauchs aus. Moderne Verbesserungen gewährleisten Produktivität bei gleichzeitiger Berücksichtigung von Nachhaltigkeit.

Intelligente Automatisierung zur Reduzierung des Stromverbrauchs

Stromsparende Frequenzumrichter (VFDs) reduzieren den Energieverbrauch um 40 % bei geringer Nachfrage. IoT-fähige Lastsensoren passen die Durchsatzmenge in Echtzeit an, wobei maschinelles Lernen die Einstellungen basierend auf historischen Mustern optimiert.

Nachhaltige Gestaltungsprinzipien im Bereich Materialhandhabung

Energierückgewinnungssysteme wandeln Bremsreibung in Strom um. Kühlkreisläufe und Biopolymer-Bänder senken die Emissionen über den Lebenszyklus um 18–27 % und reduzieren die jährlichen Wartungskosten um 0,08–0,12 US-Dollar pro laufendem Fuß.

Strategien zur Integration von Lagerverwaltungssystemen

Kompatibilitätstest für Förderbandsteuerungssysteme

Standardisierte API-Frameworks reduzieren Integrationsfehler um 40 % im Vergleich zu proprietären Systemen. Lastsimulationstests überprüfen die Synchronisation während Spitzenauslastung.

Modernisierung bestehender Materialtransport-Infrastruktur

Stufenweise Modernisierungen erzielen eine um 25–30 % schnellere Amortisation als komplette Erneuerungen. Modulare Komponenten ermöglichen energieeffiziente Antriebsaustausche ohne vollständige Systemabschaltung.

Sicherheits- und Wartungsprotokolle für Materialförderanlagen

Vorausschauende Wartungsanforderungen für Förderbänder

Wichtige Protokolle:

- Tägliche visuelle Inspektionen

- Vierteljährliche Schmierzyklen

- Jährliche Laser-Ausrichtkontrollen

Digitalisierte Protokolle verbessern die Einhaltung um 57 % gegenüber Papiersystemen.

Auswirkungen der Förderebandgeschwindigkeit auf die Betriebssicherheit

| Geschwindigkeitszunahme | Sicherheitsrisikofaktor |

|---|---|

| 10% | 1,5– |

| 25% | 3,2– |

| 50% | 6,8– |

KI-gesteuerte Geschwindigkeitsanpassung reduziert staubedingte Unfälle um 42 %. Die OSHA empfiehlt, Sicherheitsreserven auch für Hochleistungsstrecken beizubehalten.

TCO-Analyse von Investitionen in Materialförderanlagen

ROI im Einklang mit Produktivitätssteigerungskosten

Hochwertige Förderbänder bieten:

- 18-27 % geringeren Energieverbrauch

- 22 % geringere Wartungskosten

- 40 % schnellere ROI durch vorausschauende Wartung

Typische TCO-Struktur:

- 35-45 % für Ausrüstung/Installation

- 30-40 % für Energie/Wartung

- 15-25 % durch Ausfallzeiten

Moderne Kostensenkungstrends im Förderbanddesign

Schlüsselinnovationen:

- Modulare Schleppkettenförderer (60 % geringere Nachrüstkosten)

- Energie-Rückgewinnungslifte vertikal (15–20 % Energie-Rückgewinnung)

- 3D-gedruckte Verschleißteile (dreimal längere Lebensdauer)

Diese Innovationen senken die Gesamtkosten über die Lebensdauer um 19–28 %, bei gleichbleibender Kapazität. Intelligente Netzwerke reduzieren zudem Materialtransportvorfälle um 31 %.

FAQ

Welche wesentlichen Herausforderungen bestehen bei der Konstruktion von Materialförderanlagen?

Zu den wesentlichen Herausforderungen zählen die Bewältigung von vertikalen Platzbeschränkungen, unregelmäßigen Gebäudegrundrissen und die Anpassung an sich wandelnde Arbeitsabläufe.

Wie adressieren moderne Förderanlagen Platzprobleme?

Moderne Förderkonzepte nutzen vertikales Stacking und mehrstufige Anordnungen, wie Z-Rahmen-Förderer, zusammenklappbare Übergabestrecken und angetriebene Rollensysteme mit 90°-Ablenkern, um die Flächennutzung zu optimieren.

Welche Materialien erfordern spezielle Förderer für eine sichere Handhabung?

Empfindliche und gefährliche Materialien erfordern spezielle Fördereinstellungen. Empfindliche Materialien benötigen eine präzise Geschwindigkeitsregelung und Begrenzung der Aufprallkräfte, während gefährliche Materialien Förderbänder aus Edelstahl mit durchgängigen Schweißnähten und antistatischen Gurten erfordern.

Wie kann die Energieeffizienz in Materialförderanlagen verbessert werden?

Die Energieeffizienz kann durch intelligente Automatisierung wie Frequenzumrichter (VFDs), IoT-fähige Lastsensoren, Energierückgewinnungssysteme und nachhaltige Designelemente wie geschlossene Kühlkreisläufe und Biopolymer-Gurte verbessert werden.

Welche gängigen Wartungsprotokolle gibt es für Förderbänder?

Zu den gängigen Wartungsprotokollen gehören tägliche visuelle Inspektionen, vierteljährliche Schmierzyklen und jährliche Laser-Ausrichtkontrollen, die die Einhaltung von Vorschriften und die Betriebseffizienz verbessern können.

Inhaltsverzeichnis

- Materialförderungssystem Raum- und Grundrissbeschränkungen

- Materialmerkmale bei der Auswahl von Fördersystemen

- Effizienzsteigerung bei Materialförderanlagen

- Strategien zur Integration von Lagerverwaltungssystemen

- Sicherheits- und Wartungsprotokolle für Materialförderanlagen

- TCO-Analyse von Investitionen in Materialförderanlagen

-

FAQ

- Welche wesentlichen Herausforderungen bestehen bei der Konstruktion von Materialförderanlagen?

- Wie adressieren moderne Förderanlagen Platzprobleme?

- Welche Materialien erfordern spezielle Förderer für eine sichere Handhabung?

- Wie kann die Energieeffizienz in Materialförderanlagen verbessert werden?

- Welche gängigen Wartungsprotokolle gibt es für Förderbänder?