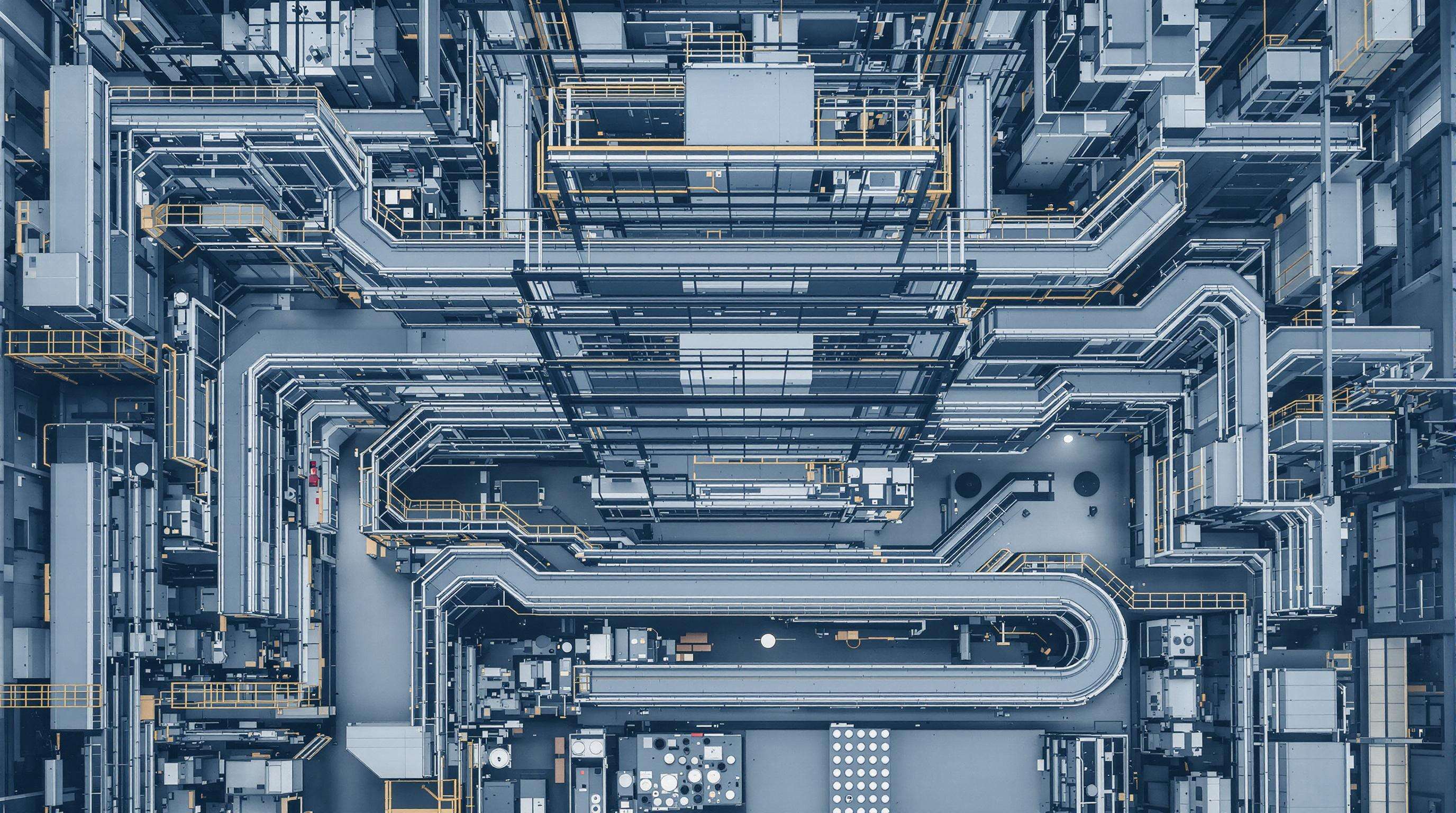

Malzeme taşıma sistemi Alan ve Yerleşim Kısıtlamaları

Tesis sınırlamalarını göz önünde bulundururken malzeme taşıma sistemlerini optimize etmek amacıyla stratejik alan planlaması hayati öneme sahiptir. Temel zorluklar arasında dikey alan kısıtlamaları, düzensiz yerleşim alanları ve değişen iş akışı ihtiyaçları yer almaktadır.

Taşıyıcı Tasarımında Alan Kullanımını En Verimli Hale Getirme

Modern taşıyıcı yerleşim düzenleri, alan kısıtlamalarını aşmak için dikey sıralama ve çok seviyeli konfigürasyonlar kullanmaktadır. Etkili çözümler şunları içermektedir:

- Basamaklı ürün akışı için Z-kasa taşıyıcılar

- İşlem bölgeleri arasında daralan aktarma hunileri

- Kompakt yönlendirme için 90° yönlendiricili motorlu rulmanlı sistemler

Tesis Özelliklerine Göre Yerleşim Kısıtlamalarıyla Başa Çıkma

Eğri kayış sistemleri (15°-45° yay kapasitesi), düzensiz bina şekillerine uyum sağlarken, spiral taşıyıcılar düşük tavan açıklıklarında (14 ft tavan yüksekliği) dikey taşıma zorluklarını çözer. Özel yapılandırmalar, 24/7 operasyonlarda %98 çalışma süresi sağlar.

Esnek Malzeme Taşıma için Modüler Tasarımlar

Tak-çalıştır bileşenleri hızlı yeniden yapılandırmalara olanak tanır:

- Hızlı sökme imkanı sunan tahrik birimleri (<5 dakika değiştirme süresi)

- Teleskopik raylara sahip ölçeklenebilir birikim alanları

- Otomatik dengeleme özelliğine sahip mobil taban üniteleri

Modüler sistemler, değiştirme sürelerini günlerden saatlere indirger ve kalıcı tesislere göre yeniden yerleştirme maliyetlerini fitkare başına 18 ABD doları kadar düşürür.

Taşıma Sistemi Seçiminde Malzeme Özellikleri

Taşıyıcı Performansı için Partikül Analizi

Partikül boyutu verimliliği belirler:

- <5 mm malzemeler, titreşimli taşıyıcılarda %15-20 daha yüksek verim sağlar

-

10 mm düzensiz partiküller zincir tahrikli mekanizmalar gerektirir

Gerçek zamanlı partikül sensörleri, ilaç uygulamalarında segregasyonu %40 azaltır.

Kırılgan ve Tehlikeli Malzemelerin Güvenli Taşınması

Kırılgan bileşenler şunları gerektirir:

- ±0,1 m/s içinde hız kontrolü

- 2 G'den düşük darbe kuvveti

Tehlikeli malzemeler şunları gerektirir:

- Sürekli kaynaklı paslanmaz çelik taşıyıcılar (%98 içermesi)

- Antistatik kayışlar (yüzey direnci <10^9 ohm)

Malzeme Türüne Göre Verim Optimizasyonu

| Malzeme Özelliği | Kuyruk Türü | Verim Aralığı | Enerji Verimliliği |

|---|---|---|---|

| Sürtünme Azı Tozlar | Pnömatik | 5-50 ton/saat | 8-12 kWh/ton |

| Yapışkan Granüller | Vurulmuş📌 | 2-20 ton/saat | 15-22 kWh/ton |

| Aşındırıcı Olmayan Dökme Katılar | Kemer | 20-500 ton/saat | 3-7 kWh/ton |

| Yüksek Sıcaklık Cürufu | Napolyon | 10-150 ton/saat | 18-30 kWh/ton |

Gıda sınıfı uygulamalar, ham maddeler için UHMW polietilen kayışlar (yüzde 99.7 saflıkta) gerektirir.

Malzeme Taşıma Sistemleri için Enerji Verimliliği Güncellemeleri

Taşıyıcılar endüstriyel enerji kullanımının yüzde 15-30'unu oluşturur. Yeni güncellemeler, sürdürülebilirlik ile verimliliği dengeler.

Enerji Tüketimini Azaltmak için Akıllı Otomasyon

Değişken frekans sürücüleri (VFD), düşük talep sırasında enerji kullanımını yüzde 40 azaltır. IoT destekli yük sensörleri gerçek zamanlı olarak üretimi ayarlar ve makine öğrenimi, geçmişteki kalıplara göre ayarları optimize eder.

Malzeme Taşıma Sistemlerinde Sürdürülebilir Tasarım İlkeleri

Enerji geri kazanım sistemleri, frenleme sürtünmesini güç haline dönüştürür. Kapalı devre soğutma ve biyopolimer kayışlar bakım maliyetlerini yıllık doğrusal ayak başına 0,08-0,12 dolar azaltırken yaşam döngüsü emisyonlarını %18-27 oranında düşürür.

Depolama Sistemleri Entegrasyon Stratejileri

Konveyör Kontrol Sistemi Uyumluluk Testi

Standartlaştırılmış API altyapıları, özel sistemlere göre entegrasyon hatalarını %40 oranında azaltır. Yük simülasyon testleri, zirve verimlilik sırasında senkronizasyonu doğrular.

Eski Malzeme Taşıma Altyapısının Yenilenmesi

Aşamalı yükseltmeler, tam yenilemelerden %25-30 daha hızlı geri ödeme süresi sağlar. Modüler bileşenler, tüm sistemin kapatılmasına gerek kalmadan enerji verimli sürücü değişimlerine olanak tanır.

Malzeme Taşıma Sistemleri için Güvenlik ve Bakım Protokolleri

Konveyörler için Önleyici Bakım Gereksinimleri

Temel protokoller:

- Günlük görsel kontroller

- Yılda bir kez yapılan yağlama işlemleri

- Yıllık lazer hizalama kontrolleri

Dijitalleştirilmiş kayıtlar, kâğıt sistemlere göre uyumu %57 artırır.

Konveyör Hızının İşletme Güvenliğine Etkisi

| Hız Artışı | Güvenlik Riski Çarpanı |

|---|---|

| % 10 | 1,5– |

| % 25 | 3,2– |

| % 50 | 6,8– |

Yapay zeka kontrollü hız ayarlaması, trafik sıkışıklığına bağlı kazaları %42 oranında azaltır. OSHA, yüksek verimlilikli hatlar için bile güvenlik aralıklarının korunmasını önerir.

Malzeme Taşıma Sistemi Yatırımlarının TCO Analizi

ROI'nin Verimlilik Artış Maliyetleriyle Dengelenmesi

Yüksek verimli konveyörler şunları sunar:

- %18-27 daha düşük enerji tüketimi

- %22 daha düşük bakım maliyeti

- yüksek verimli konveyörler şunları sunar:

Tipik TCO dağılımı:

- %35-45 ekipman/kurulum

- %30-40 enerji/bakım

- 15-25% kapalı kalma süresi kayıpları

Taşıyıcı Tasarımında Modern Maliyet Azaltma Eğilimleri

Ana Yenilikler:

- Modüler sürükleme zinciri taşıyıcılar (yüzde 60 daha düşük yenileme maliyeti)

- Enerji geri kazanımlı dikey kaldırıcılar (15-20% güç geri kazanımı)

- 3D baskı ile üretilmiş aşınma parçaları (3 kat daha uzun kullanım ömrü)

Bu gelişmeler, kapasiteyi korurken ömür boyu maliyetleri 19-28% azaltmaktadır. Akıllı ağlar ayrıca malzeme taşıma olaylarını 31% oranında azaltmaktadır.

SSS

Malzeme taşıma sistemleri tasarlanırken karşılaşılan ana zorluklar nelerdir?

Ana zorluklar, dikey alan sınırlamaları, düzensiz tesis planları ve değişen iş akışı taleplerine uyum sağlanması ile ilgilidir.

Modern taşıyıcı yerleşimleri alan sınırlamalarını nasıl çözmektedir?

Modern taşıyıcı yerleşimleri, alan kullanımını en verimli şekilde sağlamak amacıyla dikey istiflemeyi ve çok seviyeli konfigürasyonları kullanir; örneğin Z-konveyörler, daralan aktarma hunileri ve 90° yönlendiricili motorlu rulman sistemleri gibi.

Hangi malzemelerin güvenli şekilde işlenmesi için özel konveyörlere ihtiyaç vardır?

Kırılgan ve tehlikeli maddeler özel konveyör ayarları gerektirir. Kırılgan maddeler hassas hız kontrolüne ve darbe kuvveti sınırlamalarına ihtiyaç duyar, tehlikeli maddeler ise sürekli kaynaklı paslanmaz çelik konveyörlere ve antistatik kayışlara ihtiyaç gösterir.

Malzeme taşıma sistemlerinde enerji verimliliği nasıl artırılabilir?

Enerji verimliliği, değişken frekanslı sürücüler (VFD), IoT destekli yük sensörleri, enerji geri kazanım sistemleri, kapalı devre soğutma ve biyopolimer kayışlar gibi sürdürülebilir tasarım unsurları sayesinde akıllı otomasyon ile artırılabilir.

Konveyörler için yaygın bakım protokolleri nelerdir?

Yaygın bakım protokolleri günlük görsel kontroller, üç aylık yağlama döngüleri ve yıllık lazer hizalama kontrollerini içerir; bu işlemler uygunluğu ve operasyonel verimliliği artırabilir.

İçindekiler

- Malzeme taşıma sistemi Alan ve Yerleşim Kısıtlamaları

- Taşıma Sistemi Seçiminde Malzeme Özellikleri

- Malzeme Taşıma Sistemleri için Enerji Verimliliği Güncellemeleri

- Depolama Sistemleri Entegrasyon Stratejileri

- Malzeme Taşıma Sistemleri için Güvenlik ve Bakım Protokolleri

- Malzeme Taşıma Sistemi Yatırımlarının TCO Analizi

-

SSS

- Malzeme taşıma sistemleri tasarlanırken karşılaşılan ana zorluklar nelerdir?

- Modern taşıyıcı yerleşimleri alan sınırlamalarını nasıl çözmektedir?

- Hangi malzemelerin güvenli şekilde işlenmesi için özel konveyörlere ihtiyaç vardır?

- Malzeme taşıma sistemlerinde enerji verimliliği nasıl artırılabilir?

- Konveyörler için yaygın bakım protokolleri nelerdir?