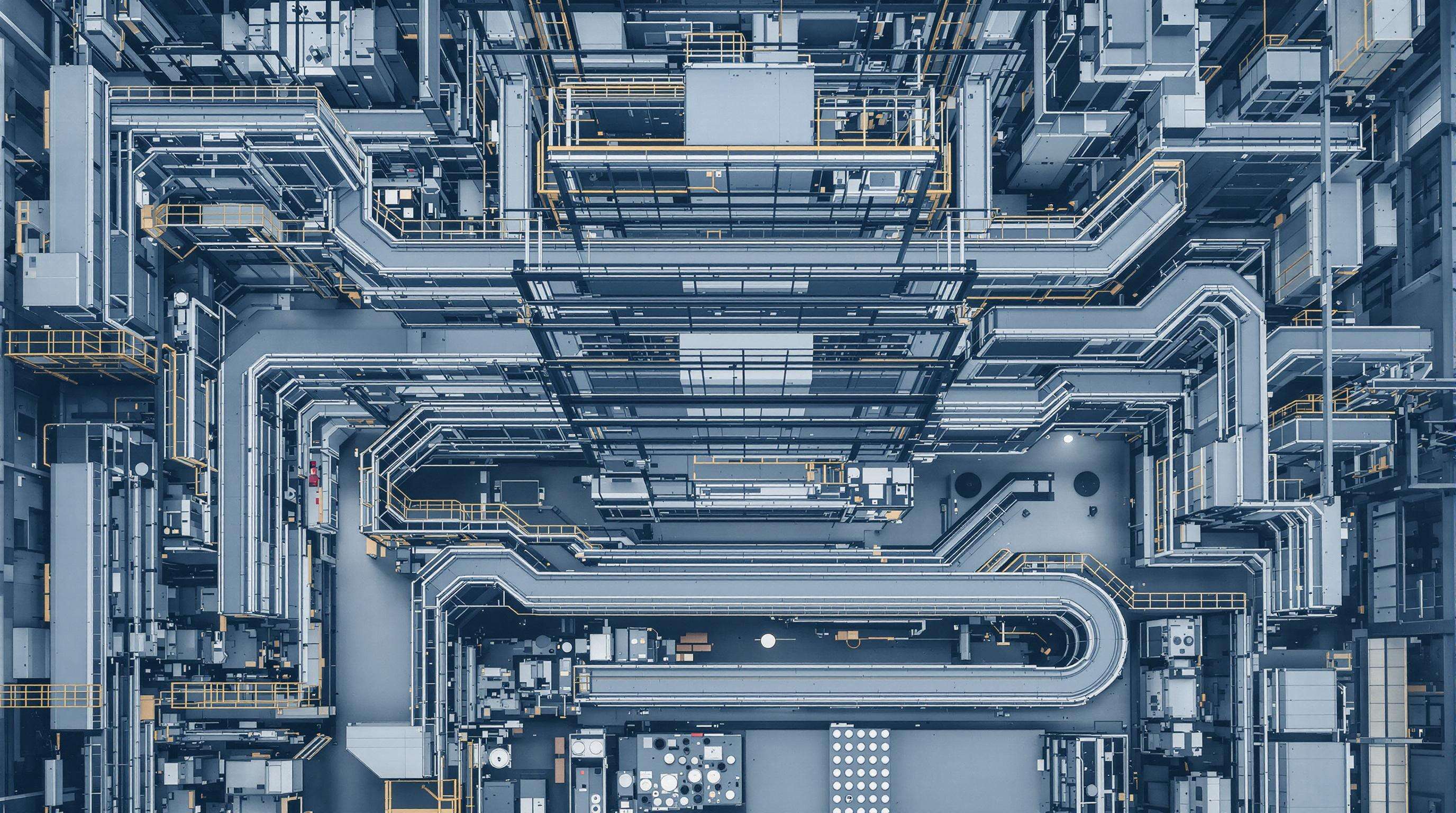

Système de convoyage de matériaux Contraintes d'espace et d'agencement

La planification spatiale stratégique est essentielle pour optimiser les systèmes de manutention des matériaux tout en tenant compte des limitations des installations. Les principaux défis incluent les contraintes d'espace vertical, les empreintes irrégulières et l'évolution des exigences de flux de travail.

Optimisation de l'utilisation de l'espace dans la conception des convoyeurs

Les agencements modernes de convoyeurs utilisent des empilements verticaux et des configurations multi-niveaux pour surmonter les restrictions d'espace. Les solutions efficaces incluent :

- Convoyeurs en Z pour un flux de produits hiérarchisé

- Trémies de transfert repliables entre les zones de traitement

- Systèmes de rouleaux motorisés avec dérivateurs à 90° pour une navigation compacte

Adaptation aux limitations spécifiques d'agencement des installations

Les systèmes de courroies courbées (capables de courbes de 15° à 45°) s'adaptent aux formes irrégulières des bâtiments, tandis que les convoyeurs spirales résolvent les défis de transport vertical dans les espaces à faible hauteur sous plafond (plafonds de 14 pieds). Les configurations personnalisées assurent un temps d'exploitation de 98 % dans les opérations 24/7.

Conceptions modulaires pour une manutention flexible des matériaux

Des composants plug-and-play permettent des reconfigurations rapides :

- Ensembles d'entraînement avec système de déconnexion rapide (échange en moins de 5 minutes)

- Zones d'accumulation évolutives avec rails télescopiques

- Unités de base mobiles avec nivellement automatique

Les systèmes modulaires réduisent les temps de changement de configuration de jours à heures et diminuent les coûts de déménagement de 18 $ par pied carré par rapport aux installations fixes.

Caractéristiques des matériaux dans le choix des systèmes de convoyage

Analyse des particules pour une performance optimale du convoyeur

La taille des particules détermine l'efficacité :

- <5 mm les matériaux obtiennent un débit 15 à 20 % plus élevé sur les convoyeurs vibrants

-

10 mm particules irrégulières nécessitent des mécanismes à chaîne

Les capteurs de particules en temps réel réduisent la ségrégation de 40 % dans les applications pharmaceutiques.

Manipulation sécuritaire des matériaux fragiles et dangereux

Composants fragiles nécessitent :

- Contrôle de vitesse dans une plage de ±0,1 m/s

- Force d'impact inférieure à 2 G-force

Matériaux dangereux nécessitent :

- Convoyeurs en acier inoxydable avec soudures continues (98 % de confinement)

- Courroies antistatiques (<10^9 ohms de résistance de surface)

Optimisation du débit par type de matériau

| Propriété des matériaux | Type de convoyeur | Plage de débit | Efficacité énergétique |

|---|---|---|---|

| Poudres non cohésives | Pneumatique | 5-50 tonnes/heure | 8-12 kWh/tonne |

| Granulés cohésifs | Vis | 2-20 tonnes/heure | 15-22 kWh/tonne |

| Solides en vrac non abrasifs | Ceinture | 20-500 tonnes/heure | 3-7 kWh/tonne |

| Laitiers haute température | Pour les vêtements | 10-150 tonnes/heure | 18-30 kWh/tonne |

Les applications alimentaires nécessitent des courroies en polyéthylène UHMW (pureté à 99,7 %) pour les matières premières.

Améliorations d'efficacité énergétique pour les systèmes de manutention de matériaux

Les convoyeurs représentent 15 à 30 % de la consommation énergétique industrielle. Les mises à jour modernes équilibrent productivité et durabilité.

Automatisation intelligente pour réduire la consommation d'énergie

Les variateurs de fréquence (VFD) réduisent la consommation d'énergie de 40 % pendant les périodes de faible demande. Des capteurs de charge connectés ajustent le débit en temps réel, tandis qu'un apprentissage automatique optimise les paramètres selon les schémas historiques.

Principes de conception durable dans la manutention des matériaux

Les systèmes de récupération d'énergie transforment le frottement de freinage en électricité. Le refroidissement en circuit fermé et les courroies en biopolymères réduisent les émissions sur l'ensemble du cycle de vie de 18 à 27 %, tout en diminuant les coûts de maintenance de 0,08 à 0,12 $ par pied linéaire annuellement.

Stratégies d'intégration des systèmes d'entrepôt

Tests de compatibilité des systèmes de contrôle des convoyeurs

Les frameworks API standardisés réduisent les erreurs d'intégration de 40 % par rapport aux systèmes propriétaires. Les tests de simulation de charge vérifient la synchronisation pendant les pics de débit.

Modernisation des infrastructures de manutention existantes

Des mises à niveau progressives permettent d'atteindre un retour sur investissement 25 à 30 % plus rapide que lors de refontes complètes. Les composants modulaires autorisent le remplacement des entraînements par des modèles plus économes en énergie, sans arrêter l'ensemble du système.

Protocoles de sécurité et de maintenance pour les systèmes de convoyage des matériaux

Exigences de maintenance préventive pour les convoyeurs

Protocoles clés :

- Inspections visuelles quotidiennes

- Cycles de lubrification trimestriels

- Contrôles annuels d'alignement au laser

Les journaux numérisés améliorent la conformité de 57 % par rapport aux systèmes papier.

Impact de la vitesse du convoyeur sur la sécurité opérationnelle

| Augmentation de vitesse | Multiplicateur de risque de sécurité |

|---|---|

| 10% | 1,5– |

| 25% | 3,2– |

| 50% | 6,8– |

L'ajustement automatique de la vitesse par intelligence artificielle réduit les accidents liés aux bourrages de 42 %. L'OSHA recommande de maintenir des marges de sécurité même pour les lignes à haut débit.

Analyse TCO des investissements dans les systèmes de manutention de matériaux

Équilibre entre le ROI et les coûts d'amélioration de la productivité

Les convoyeurs haute efficacité offrent :

- 18 à 27 % de consommation d'énergie inférieure

- coûts de maintenance réduits de 22 %

- rOI 40 % plus rapide grâce à la maintenance prédictive

Répartition typique du TCO :

- 35 à 45 % équipement/installation

- 30 à 40 % énergie/maintenance

- 15 à 25 % pertes dues aux arrêts

Tendances modernes de réduction des coûts dans la conception des convoyeurs

Innovations clés :

- Convoyeurs à chaîne modulaire (coûts de rétrofit inférieurs de 60%)

- Élévateurs verticaux à récupération d'énergie (récupération d'énergie de 15 à 20%)

- pièces d'usure imprimées en 3D (durée de vie 3 fois plus longue)

Ces avancées permettent de réduire les coûts sur l'ensemble du cycle de vie de 19 à 28 % tout en maintenant la capacité. Les réseaux intelligents réduisent également les incidents liés à la manutention de 31 %.

FAQ

Quels sont les principaux défis dans la conception de systèmes de convoyage des matériaux ?

Les principaux défis incluent la gestion des contraintes liées à l'espace vertical, les empreintes irrégulières des installations et l'adaptation aux exigences changeantes des flux de travail.

Comment les configurations modernes de convoyeurs résolvent-elles les problèmes d'espace ?

Les configurations modernes utilisent l'empilement vertical et des configurations multi-niveaux, telles que les convoyeurs en Z, les trémies de transfert escamotables et les systèmes à rouleaux motorisés avec dérivateurs à 90° pour optimiser l'utilisation de l'espace.

Quels matériaux nécessitent des convoyeurs spécifiques pour une manipulation sécurisée ?

Les matières fragiles et dangereuses nécessitent des paramètres spéciaux de convoyeur. Les matières fragiles requièrent un contrôle précis de la vitesse et des limites de force d'impact, tandis que les matières dangereuses exigent des convoyeurs en acier inoxydable avec des souduires continues et des courroies antistatiques.

Comment améliorer l'efficacité énergétique dans les systèmes de transport de matières ?

L'efficacité énergétique peut être améliorée grâce à l'automatisation intelligente comme les Variateurs de Fréquence (VFD), les capteurs de charge connectés via l'IoT, les systèmes de récupération d'énergie, ainsi que par des éléments de conception durables tels que le refroidissement en circuit fermé et les courroies en biopolymères.

Quels sont les protocoles courants d'entretien des convoyeurs ?

Les protocoles d'entretien courants incluent des inspections visuelles quotidiennes, des cycles de lubrification trimestriels et des contrôles annuels d'alignement au laser, ce qui peut améliorer la conformité et l'efficacité opérationnelle.

Table des Matières

- Système de convoyage de matériaux Contraintes d'espace et d'agencement

- Caractéristiques des matériaux dans le choix des systèmes de convoyage

- Améliorations d'efficacité énergétique pour les systèmes de manutention de matériaux

- Stratégies d'intégration des systèmes d'entrepôt

- Protocoles de sécurité et de maintenance pour les systèmes de convoyage des matériaux

- Analyse TCO des investissements dans les systèmes de manutention de matériaux

-

FAQ

- Quels sont les principaux défis dans la conception de systèmes de convoyage des matériaux ?

- Comment les configurations modernes de convoyeurs résolvent-elles les problèmes d'espace ?

- Quels matériaux nécessitent des convoyeurs spécifiques pour une manipulation sécurisée ?

- Comment améliorer l'efficacité énergétique dans les systèmes de transport de matières ?

- Quels sont les protocoles courants d'entretien des convoyeurs ?