Principes de fonctionnement fondamentaux des Systèmes de transport de matériaux

Comment les systèmes de transport pneumatique utilisent la puissance de l'air

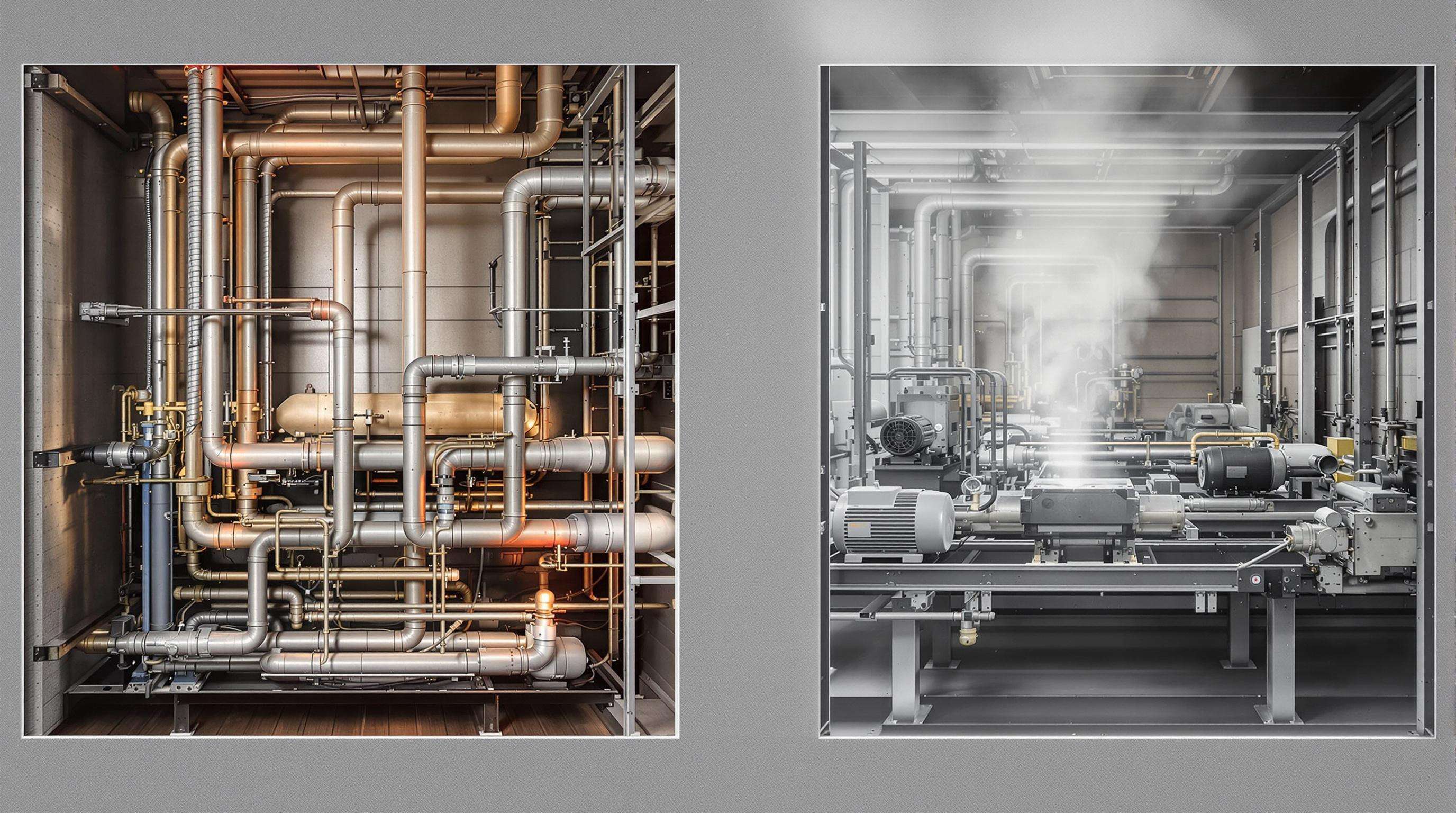

Le transport pneumatique des matériaux dans des conduites est réalisé à l'aide de flux d'air ou de gaz à haute pression, maintenus à une vitesse élevée pour transporter et propulser les particules. Il existe principalement deux méthodes : les systèmes à passage direct ou à pression positive, qui expulsent les matériaux à l'aide de compresseurs (idéal pour les longues distances), et les systèmes à aspiration qui attirent les matériaux vers une destination centrale (réduisant ainsi les risques de fuites). Les caractéristiques de l'écoulement et son efficacité sont fortement influencées par les propriétés de l'air, telles que l'humidité et la température. Le bon ratio air-matériau permet de maintenir l'écoulement — une vitesse usuelle de 15 à 35 m/s pour un transport à basse vitesse empêche l'accumulation et la dégradation des poudres délicates.

Mécanismes de mouvement mécaniques dans les systèmes de transport

Il s'agit de convoyeurs *mécaniques*, pas à pression d'air. Les systèmes à bande déplacent horizontalement ou verticalement des solides en vrac le long de courroies entraînées par un moteur, et les matériaux risquent autant d'être dispersés sur les côtés (et sur le sol) que correctement acheminés. Les convoyeurs à vis utilisent des vis hélicoïdales rotatives et comportent peu de pièces mobiles, ce qui les rend particulièrement efficaces. Les élévateurs à godets sont chargés de soulever verticalement les matériaux dans des godets circulant sur une chaîne. Les propriétés des matériaux déterminent le choix des composants : les matériaux abrasifs nécessitent une combinaison acier-acier pour les buses et les sièges de vanne afin d'assurer une longue durée de vie, tandis que les produits plus fragiles peuvent être manipulés avec des buses et sièges de vanne en céramique. Les régulateurs de vitesse des vis garantissent un débit constant et évitent les bouchons.

Principales différences de conception entre les types de systèmes

| Aspect de la conception | Systèmes Pneumatiques | Systèmes mécaniques |

|---|---|---|

| Agencement des composants | Conduites linéaires avec un minimum de coudes | Ensemble complexe de moteurs/courroies |

| Exigences en matière d'espace | Itinéraire compact et flexible | Chemin fixe nécessitant davantage d'espace au sol |

| Interaction avec le matériau | Suspension particules-air | Contact direct avec la surface |

| Dynamiques opérationnelles | Les différences de pression provoquent l'écoulement | Force mécanique rotative/linéaire |

Les conceptions pneumatiques excellent dans les environnements dangereux ou poussiéreux grâce à la containment, tandis que les systèmes mécaniques traitent les matériaux de densité plus élevée. La consommation d'énergie diffère significativement : les opérations pneumatiques nécessitent une compression d'air continue (3 à 4 fois plus de kW/tonne), alors que les entraînements mécaniques utilisent la puissance maximale uniquement pendant l'accélération.

Comparaison des capacités de manutention des matériaux

Intégrité des produits dans les processus de transport pneumatique

Les systèmes pneumatiques préservent la qualité des matériaux, en particulier pour les solides non abrasifs en vrac comme les additifs alimentaires ou les poudres pharmaceutiques. Le calibrage de la vitesse de l'air est essentiel : une pression excessive dégrade les objets fragiles, tandis qu'un débit insuffisant provoque des obstructions. Les systèmes sous vide réduisent les risques d'oxydation pour les composés sensibles, et les configurations en phase diluée conviennent le mieux aux poudres s'écoulant facilement.

Compatibilité des matériaux avec les systèmes mécaniques

Les convoyeurs mécaniques manipulent divers matériaux par contact direct. Les convoyeurs à vis déplacent des poudres dont la teneur en humidité est supérieure ou égale à 35 %, tandis que les courroies conviennent aux agrégats grossiers comme les copeaux de bois. Une masse volumique élevée (≥ 80 lb/ft³) indique un fonctionnement fluide, et des conceptions spéciales (par exemple, convoyeurs à traînée tubulaire) permettent de manipuler des poudres sensibles à l'électricité statique.

Limitations et défis par type de matériau

| Propriété des matériaux | Limitation pneumatique | Défi mécanique |

|---|---|---|

| Haute abrasivité | Érosion des canalisations (> 0,5 mm/an d'usure) | Dégradation de la vis/courroie |

| Collant | Risque d'obstruction des filtres | Accumulation dans les zones mortes |

| Sensibilité à la température | Chaleur due à la compression | Chaleur induite par friction |

| Risque d'explosion | Risque d'ignition électrostatique | Points de génération de chaleur |

Les matériaux hygroscopiques (>1,5 % d'affinité avec l'humidité) nécessitent souvent des accessoires de séchage à l'air pour le transport pneumatique, tandis que les matériaux fibreux peuvent s'emmêler dans les vis sans conception modifiée des pales.

Efficacité énergétique des systèmes de transport des matériaux

Consommation électrique : Pneumatique contre Mécanique

Les systèmes pneumatiques consomment 2 à 3 fois plus d'énergie par tonne en raison de la compression de l'air (15 à 30 % perdue sous forme de chaleur). Les convoyeurs mécaniques équipés de variateurs de fréquence ajustent la puissance en fonction des besoins de la charge, réduisant la consommation de 25 à 40 % en fonctionnement à charge partielle.

Indicateurs d'Efficientité Opérationnelle

| Pour les produits de base | Systèmes mécaniques | Systèmes Pneumatiques |

|---|---|---|

| Consommation moyenne en kWh/tonne-mile | 0,4-0,8 | 1,1-2,3 |

| Potentiel de régénération | 15 à 25 % | 5-10% |

| Pertes dues à l'entretien | 12-18% | 20-28% |

Des stratégies d'optimisation telles que les algorithmes de contrôle de vitesse peuvent réduire la consommation d'énergie des convoyeurs à bande de 30 à 35 %. Un entretien régulier empêche la baisse d'efficacité causée par l'usure des composants.

Coût d'installation et exigences d'entretien

Détail de l'investissement initial

Les systèmes pneumatiques coûtent 40 à 50 % plus chers à l'achat à cause des compresseurs et des filtres. Les installations mécaniques impliquent des modifications structurelles et de la main-d'œuvre, les adaptations d'infrastructure représentant 25 à 35 % du budget.

Maintenance à long terme

Les unités pneumatiques nécessitent des remplacements trimestriels des filtres et des vérifications des canalisations (7 500 à 15 000 $/an). Les systèmes mécaniques requièrent des ajustements des courroies et de la lubrification (5 000 à 9 000 $/an). Les coûts d'entretien des systèmes pneumatiques sont supérieurs de 20 à 30 % sur cinq ans en raison de l'usure liée à la pression d'air.

Compromis entre coût et flexibilité

Les solutions mécaniques offrent des coûts de cycle de vie inférieurs de 30 % mais une moindre adaptabilité. Les systèmes pneumatiques permettent une plus grande flexibilité, avec un retour sur investissement plus rapide (18 mois) dans les environnements dynamiques.

Applications et adéquation des systèmes de transport

Scénarios opérationnels favorables au pneumatique

Les systèmes pneumatiques excellent dans les industries alimentaires et pharmaceutiques, garantissant hygiène et manutention douce. Leur système de canalisations fermées empêche la contamination, et leur tracé flexible convient aux configurations complexes.

Applications industrielles pour le mécanique

Les convoyeurs mécaniques dominent les secteurs minier, de la construction et de l'agriculture. Les systèmes à bande transportent plus de 90 % des matières extraites dans le monde entier, tandis que les élévateurs à godets assurent efficacement le transport vertical.

Étude de cas : Usine de transformation alimentaire

Une boulangerie a utilisé des systèmes pneumatiques pour transporter la farine/le sucre (garantissant ainsi leur pureté) et des convoyeurs mécaniques à godets pour les marchandises emballées. Cette approche hybride a réduit la contamination de 78 % tout en diminuant les coûts énergétiques de 45 %.

Critères de sélection des systèmes de transport de matériaux

Facteurs clés de décision

La distance, les propriétés des matériaux et l'environnement déterminent les choix. Les systèmes pneumatiques conviennent mieux aux longues distances, tandis que les systèmes mécaniques gèrent plus efficacement les matériaux denses ou abrasifs. Le contrôle de la poussière et les contraintes d'espace influencent également la conception.

Tendances futures

L'Internet des objets (IoT) permet une surveillance en temps réel, et les variateurs de fréquence améliorent l'efficacité. Les conceptions modulaires autorisent une reconfiguration rapide, tandis que l'Industrie 4.0 permet une maintenance prédictive via le machine learning.

FAQ : Systèmes de manutention des matériaux

Quels sont les principaux types de systèmes de manutention des matériaux ?

Les principaux types sont les systèmes de manutention pneumatiques et mécaniques, chacun présentant des avantages spécifiques et des méthodes opérationnelles distinctes.

Comment fonctionnent les systèmes de manutention pneumatiques ?

Les systèmes pneumatiques utilisent de l'air ou un gaz sous haute pression pour transporter les matériaux à travers des tuyaux, en s'appuyant sur le rapport air-matériau pour assurer un déplacement efficace.

Quels critères influencent le choix entre un système pneumatique et un système mécanique ?

Les facteurs clés incluent le type de matériau, la distance de transport, l'efficacité énergétique, le coût d'installation et les conditions environnementales.

Les systèmes pneumatiques sont-ils plus économes en énergie que les systèmes mécaniques?

En général, les systèmes pneumatiques consomment plus d'énergie en raison de la compression d'air, tandis que les systèmes mécaniques bénéficient souvent de fonctionnalités écoénergétiques telles que les variateurs de fréquence.

Quels secteurs tirent le plus profit des systèmes pneumatiques?

Les systèmes pneumatiques sont idéaux pour des industries telles que l'agroalimentaire et la pharmacie, où l'hygiène et la manipulation douce des matériaux sont critiques.

Table des Matières

- Principes de fonctionnement fondamentaux des Systèmes de transport de matériaux

- Comparaison des capacités de manutention des matériaux

- Efficacité énergétique des systèmes de transport des matériaux

- Coût d'installation et exigences d'entretien

- Applications et adéquation des systèmes de transport

- Critères de sélection des systèmes de transport de matériaux

-

FAQ : Systèmes de manutention des matériaux

- Quels sont les principaux types de systèmes de manutention des matériaux ?

- Comment fonctionnent les systèmes de manutention pneumatiques ?

- Quels critères influencent le choix entre un système pneumatique et un système mécanique ?

- Les systèmes pneumatiques sont-ils plus économes en énergie que les systèmes mécaniques?

- Quels secteurs tirent le plus profit des systèmes pneumatiques?