Temel Çalışma Prensipleri Malzeme Taşıma Sistemleri

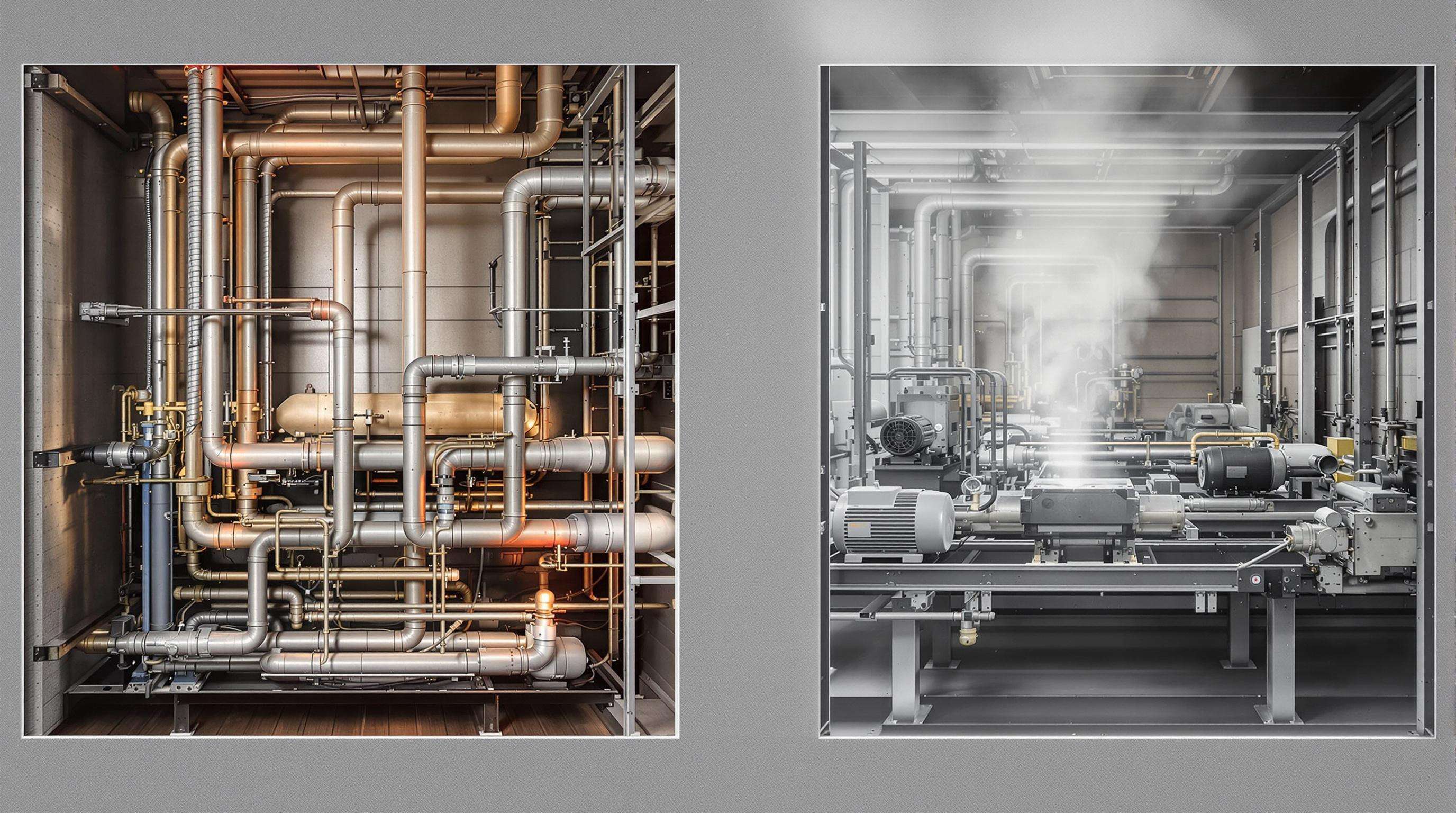

Pnömatik Taşıma Sistemlerinin Hava Gücünden Nasıl Yararlandığı

Borular içinde malzemenin pnömatik taşınması, yüksek basınçlı hava veya gaz akışları kullanılarak gerçekleştirilir; bu akışlar, partikülleri taşıyan ve ilerleten yüksek hızda tutulur. İki ana yöntem vardır: geçişli veya pozitif basınçlı sistemler, şeyleri kompresörlerle dışarı fırlatır (uzun mesafeler için uygundur); vakumla çalışan sistemlerse şeyleri merkezi bir noktaya emer (böylece dışarı sızma ihtimali daha az olur). Akış özelliklerini ve etkinliği, nem ve sıcaklık gibi hava özellikleri önemli ölçüde etkiler. Uygun hava-malzeme oranları taşıma hattının çalışmasını sağlar— düşük hızda taşıma için genelde 15-35 m/s hız aralığı, hassas tozların birikmesini ve bozulmasını önler.

Taşıma Sistemlerinde Mekanik Hareket Mekanizmaları

Bu, hava basıncı değil, *mekanik* taşıyıcılar demektir. Kayış sistemleri, dökme katı maddeleri motorla çalışan kayışlar boyunca yatay veya dikey olarak taşır ve malzemeler kenarlardan saçılabildiği gibi teslim edilebilir. Vidalı taşıyıcılar, dönen helisel vidaları ve az sayıda hareketli parçayı kullanır ve bu nedenle özellikle verimlidir. Kovalı elevatörler, zincir üzerinde hareket eden kovalar içinde malzemeleri dikey olarak kaldırmaktan sorumludur. Malzeme özellikleri malzeme seçimini belirler: aşındırıcı malzeme uzun ömürlü olmak üzere nozullar ve valf oturma yerleri için çelikten çeliğe kombinasyon gerektirirken, daha kırılgan ürünler için seramik nozullar ve valf oturma yerleri kullanılabilir. Şerit hızı kontrol cihazları, akış hızlarını sabit tutar ve tıkanıkları önler.

Sistem Tipleri Arasındaki Temel Tasarım Farklılıkları

| Tasarım Yönü | Pneumatik sistemler | Mekanik sistemler |

|---|---|---|

| Bileşen düzeni | Minimum kıvrımla doğrusal boru hatları | Motor/kayış kompleks montajı |

| Alan Gereksinimleri | Kompakt, esnek yönlendirme | Daha fazla zemin alanı gerektiren sabit yol |

| Malzeme Etkileşimi | Parçacık-hava süspansiyonu | Doğrudan yüzey teması |

| Operasyonel Dinamikler | Basınç farkları akışı sağlar | Rotary/lineer mekanik kuvvet |

Pnömatik tasarımlar, malzeme tutulumu açısından tehlikeli/toz oluşumuna eğilimli ortamlarda üstün performans gösterirken, mekanik sistemler daha yüksek yoğunluklu malzemeleri işleyebilir. Enerji tüketimi önemli ölçüde farklılık gösterir: pnömatik işlemler sürekli hava sıkıştırması gerektirir (3-4 kat daha fazla kW/ton), buna karşılık mekanik sistemler sadece ivmelenme sırasında en yüksek güç kullanımına ihtiyaç duyar.

Malzeme Taşıma Kapasiteleri Karşılaştırması

Pnömatik Taşıma Süreçlerinde Ürün Bütünlüğü

Pnömatik sistemler, özellikle gıda katkıları ya da ilaç tozları gibi aşındırıcı olmayan dökme katı maddelerin kalitesini korur. Hava hızının kalibre edilmesi hayati öneme sahiptir—fazla kuvvet kırılgan ürünleri bozarken, yetersiz akış tıkanmalara neden olur. Vakum sistemler hassas bileşikler için oksidasyon riskini azaltır; seyreltik-fazlı konfigürasyonlar akışkan tozlar için en uygundur.

Mekanik Sistemlerle Malzeme Uyumluluğu

Mekanik taşıyıcılar, doğrudan temas yoluyla çeşitli malzemeleri taşır. Vida taşıyıcılar, %35 veya üzeri nem içeriğine sahip tozları hareket ettirirken, bantlar odun talaşı gibi kaba agregaları taşıyabilmektedir. Hacim yoğunluğu (≥80 lb/ft³), sorunsuz çalışmayı gösterir ve özel tasarımlar (örneğin tüplü çekme taşıyıcılar), elektrostatik duyarlı tozlar için çözüm sağlar.

Malzeme Türüne Göre Sınırlamalar ve Zorluklar

| Malzeme Özelliği | Pnömatik Sınırlama | Mekanik Zorluk |

|---|---|---|

| Yüksek Aşındırıcılık | Boru hattı erozyonu (>0.5mm/yıl aşınma) | Vida/bant aşınması |

| Yapışkanlık | Filtre tıkanma riski | Ölü bölgelerde birikme |

| Sıcaklık Duyarlılığı | Sıkışmadan kaynaklanan ısı | Sürtünmeyle üretilen ısı |

| Patlayıcı Potansiyel | Elektrostatik tutuşma riski | Isı üretim noktaları |

Higroskopik malzemeler (>%1,5 nem tutma eğilimi) pnömatik taşıma için hava kurutma eklentilerine ihtiyaç duyarken, lifli malzemeler değiştirilmemiş bıçak tasarımlarında vida içinde dolanabilir.

Malzeme Taşıma Sistemlerinde Enerji Verimliliği

Enerji Tüketimi: Pnömatik vs Mekanik

Pnömatik sistemler, hava sıkıştırılmasından dolayı (ısı olarak %15-30'u kayba uğrar) ton başına 2-3 kat daha fazla enerji tüketir. Değişken frekanslı mekanik konveyörler, kısmi yük çalışma sırasında tüketimi %25-40 azaltan gücü yük taleplerine göre ayarlar.

İşlem Verimlilik Ölçümleri

| Metrik | Mekanik sistemler | Pneumatik sistemler |

|---|---|---|

| Ortalama kWh/ton-kilometre | 0,4-0,8 | 1.1-2.3 |

| Yenileme potansiyeli | 15-25% | 5-10% |

| Bakım kaynaklı kayıp | 12-18% | 20-28% |

Hız kontrol algoritmaları gibi optimizasyon stratejileri, bantlı konveyörlerin enerji tüketimini %30-35 azaltabilir. Düzenli bakım, aşınmış bileşenlerden kaynaklanan verim kaybını önler.

Kurulum Maliyeti ve Bakım Gereksinimleri

Başlangıç Yatırım Ayrıştırma

Pnömatik sistemler, kompresörler ve filtreler nedeniyle başlangıçta %40-50 daha fazla maliyet oluşturur. Mekanik kurulumlar, altyapı uyumlarının bütçenin %25-35'ini tüketmesiyle birlikte yapısal değişiklikler ve işçilik gerektirir.

Uzun Vadeli Bakım

Pnömatik üniteler üçer aylık filtre değişimi ve hat kontrolleri gerektirir (yıllık 7.500-15.000 ABD Doları). Mekanik sistemler kayış ayarlamaları ve yağlama gerektirir (yıllık 5.000-9.000 ABD Doları). Beş yıl boyunca pnömatik bakım maliyetleri hava basıncı kaybı nedeniyle %20-30 daha yüksektir.

Maliyet ile Esneklik Arasındaki Kompromisler

Mekanik çözümler %30 daha düşük yaşam döngüsü maliyetine sahipken daha az uygulanabilirlik sunar. Pnömatik sistemler dinamik ortamlarda daha hızlı geri ödeme süresi (18 ay) ile esneklik sağlar.

Taşıma Sistemlerinin Uygulamaları ve Uygunluğu

Pnömatik Sistemlerin Kullanımına Uygun Operasyon Senaryoları

Pnömatik sistemler gıda ve ilaç sektörlerinde öne çıkar; hijyen ve hassas taşımayı sağlarlar. Kapalı hatları kontaminasyonu önler ve karmaşık tesis düzenlerine uygun esnek yönlendirme sunarlar.

Mekanik Sistemlerin Endüstriyel Uygulamaları

Mekanik taşıyıcılar madencilik, inşaat ve tarımda hâkimdir. Kayışlı sistemler dünya genelinde madenlerden çıkarılan maddelerin %90'dan fazlasını taşır, buna ek olarak sepetli elevatorler dikey taşımayı verimli bir şekilde sağlar.

Vaka Çalışması: Gıda İşleme Tesisi

Bir fırın, un/şeker için pnömatik sistemleri (safiyeti temin etmek amacıyla) ve paketli mallar için mekanik kova konveyörleri kullanmıştır. Bu hibrit yaklaşım, kontaminasyonu %78 azaltırken enerji maliyetlerini de %45 düşürmüştür.

Malzeme Taşıma Sistemleri Seçim Kriterleri

Temel Karar Verme Faktörleri

Mesafe, malzeme özellikleri ve çevre koşulları seçimleri belirler. Pnömatik sistemler daha uzun mesafeler için uygunken, mekanik sistemler yoğun veya aşındırıcı malzemeleri daha iyi işleyebilir. Toz kontrolü ve alan sınırlamaları da tasarımları etkiler.

Gelecekteki Eğilimler

IoT (Nesnelerin İnterneti), gerçek zamanlı izlemeyi mümkün kılar ve değişken frekanslı sürücüler verimliliği artırır. Modüler tasarımlar hızlı yeniden yapılandırmaya olanak tanırken, Endüstri 4.0, makine öğrenimi ile tahminsel bakım destekler.

SSS: Malzeme Taşıma Sistemleri

Malzeme taşıma sistemlerinin temel türleri nelerdir?

Temel türler, pnömatik ve mekanik taşıma sistemleridir; her biri kendine özgü avantajlar ve çalışma yöntemleriyle tanımlanır.

Pnömatik taşıma sistemleri nasıl çalışır?

Pnömatik sistemler, malzemelerin borular aracılığıyla taşınmasında yüksek basınçlı hava veya gaz kullanır ve etkili hareket için hava ile malzeme oranı temeline dayanır.

Pnömatik ve mekanik sistemler arasında seçim yaparken dikkate alınan temel hususlar nelerdir?

Temel faktörler arasında malzeme türü, taşıma mesafesi, enerji verimliliği, kurulum maliyeti ve çevre koşulları yer alır.

Pnömatik sistemler mekanik sistemlerden daha enerji verimli midir?

Genel olarak pnömatik sistemler hava sıkıştırılması nedeniyle daha fazla enerji tüketirken, mekanik sistemler sıklıkla değişken frekanslı sürücüler gibi enerji verimliliği sağlayan özelliklerden yararlanır.

Hangi sektörler pnömatik sistemlerden en çok faydalanır?

Pnömatik sistemler gıda işleme ve eczacılık gibi sektörlerde, hijyen ve hassas malzeme taşıma kriterlerinin kritik olduğu yerlerde idealdir.

İçindekiler

- Temel Çalışma Prensipleri Malzeme Taşıma Sistemleri

- Malzeme Taşıma Kapasiteleri Karşılaştırması

- Malzeme Taşıma Sistemlerinde Enerji Verimliliği

- Kurulum Maliyeti ve Bakım Gereksinimleri

- Taşıma Sistemlerinin Uygulamaları ve Uygunluğu

- Malzeme Taşıma Sistemleri Seçim Kriterleri

-

SSS: Malzeme Taşıma Sistemleri

- Malzeme taşıma sistemlerinin temel türleri nelerdir?

- Pnömatik taşıma sistemleri nasıl çalışır?

- Pnömatik ve mekanik sistemler arasında seçim yaparken dikkate alınan temel hususlar nelerdir?

- Pnömatik sistemler mekanik sistemlerden daha enerji verimli midir?

- Hangi sektörler pnömatik sistemlerden en çok faydalanır?