Princípios Operacionais Fundamentais de Sistemas de Transporte de Materiais

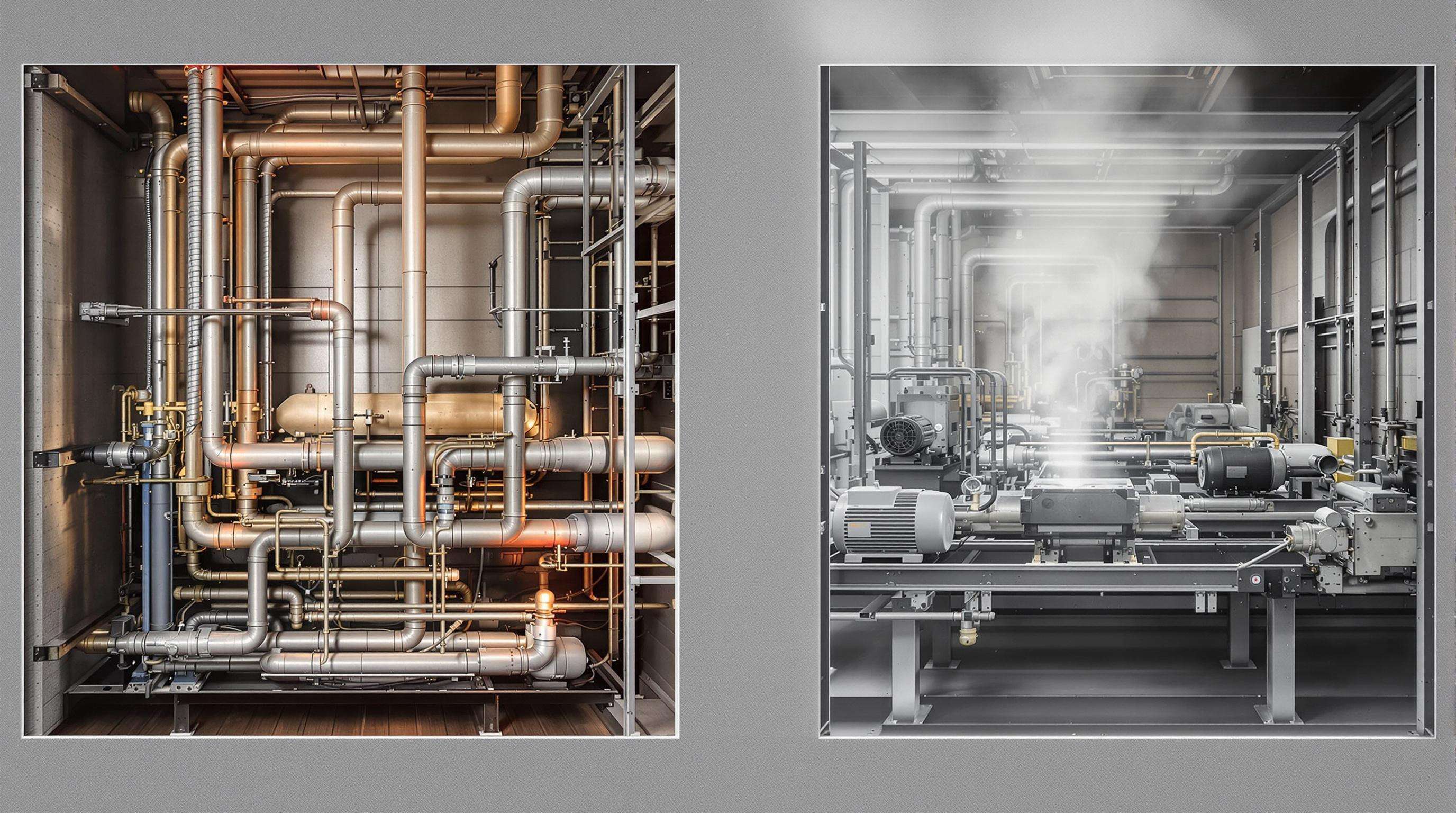

Como os Sistemas de Transporte Pneumático Utilizam a Força do Ar

O transporte pneumático de materiais em tubulações é realizado por meio de fluxos de ar ou gás de alta pressão, mantidos como fluxos de alta velocidade que carregam e propelem partículas. Existem duas abordagens principais: sistemas de fluxo direto ou pressão positiva, que utilizam compressores para empurrar o material (excelente para longas distâncias), e sistemas acionados por vácuo, que sugam o material até um destino central (resultando em menor chance de vazamentos). As características do fluxo e a eficácia são fortemente influenciadas pelas propriedades do ar, como umidade e temperatura. A proporção adequada entre ar e material mantém o sistema em movimento — uma velocidade usual de 15-35 m/s para transporte de baixa velocidade evita acúmulo e degradação de pós delicados.

Mecanismos de Movimento Mecânico em Sistemas de Transporte

São transportadores *mecânicos*, não de pressão de ar. Os sistemas de correia transportam sólidos a granel horizontalmente ou verticalmente ao longo de correias acionadas por motores, e os materiais têm tanta probabilidade de serem espalhados nas laterais (e no chão) quanto entregues. Os transportadores helicoidais utilizam parafusos rotativos em espiral e poucas peças móveis, tornando-os especialmente eficientes. Os elevadores de caçamba são responsáveis por levantar materiais verticalmente dentro de caçambas que se movem por uma corrente. As propriedades dos materiais determinam a seleção do material: materiais abrasivos exigem uma combinação de aço com aço nas bocais e assentos de válvulas para maior durabilidade, enquanto produtos mais frágeis podem ser usados com bocais e assentos de válvulas de cerâmica. Os controladores de velocidade da fita mantêm as taxas de fluxo consistentes e evitam entupimentos.

Diferenças Principais de Projeto Entre os Tipos de Sistema

| Aspecto do Projeto | Sistemas Pneumáticos | Sistemas mecânicos |

|---|---|---|

| Layout dos Componentes | Tubulações lineares com mínimas curvas | Conjunto complexo de motores/correias |

| Requisitos de Espaço | Rotação compacta e flexível | Trajeto fixo exigindo mais espaço no piso |

| Interação com o Material | Suspensão partícula-ar | Contato direto com a superfície |

| Dinâmica operacional | Diferenciais de pressão impulsionam o fluxo | Força mecânica rotativa/linear |

Os designs pneumáticos se destacam em ambientes perigosos/propensos a poeira devido ao confinamento, enquanto os sistemas mecânicos lidam com materiais de maior densidade. O consumo de energia difere significativamente: as operações pneumáticas necessitam de compressão contínua de ar (3-4 vezes mais kW/tonelada), enquanto os acionamentos mecânicos utilizam potência máxima apenas durante a aceleração.

Comparação das Capacidades de Manuseio de Materiais

Integridade do Produto em Processos de Condução Pneumática

Os sistemas pneumáticos preservam a qualidade do material, especialmente para sólidos não abrasivos em granel, como aditivos alimentares ou pós farmacêuticos. A calibração da velocidade do ar é crítica – excesso de força degrada itens frágeis, enquanto fluxo insuficiente causa obstruções. Sistemas a vácuo reduzem os riscos de oxidação para compostos sensíveis, e configurações em fase diluída funcionam melhor para pós de fácil fluxo.

Compatibilidade de Materiais com Sistemas Mecânicos

Transportadores mecânicos manipulam materiais diversos por meio de contato direto. Transportadores helicoidais movimentam pós com teor de umidade ≥35%, enquanto correias transportam agregados grosseiros, como cavacos de madeira. A densidade aparente (≥80 lb/ft³) indica operação suave, e designs especializados (por exemplo, transportadores tubulares de arraste) são indicados para pós sensíveis à eletricidade estática.

Limitações e Desafios por Tipo de Material

| Propriedade do Material | Limitação Pneumática | Desafio Mecânico |

|---|---|---|

| Alta Abrasividade | Erosão em tubulações (desgaste >0,5 mm/ano) | Degradação de rosca/correia |

| Pegajosidade | Risco de entupimento do filtro | Acúmulo em zonas mortas |

| Sensibilidade à Temperatura | Calor proveniente da compressão | Calor gerado por atrito |

| Potencial explosivo | Risco de ignição eletrostática | Pontos de geração de calor |

Materiais higroscópicos (>1,5% de afinidade com a umidade) frequentemente necessitam de acessórios de secagem para transporte pneumático, enquanto materiais fibrosos podem embaraçar nas rosca sem designs de pás modificados.

Eficiência energética em sistemas de transporte de materiais

Consumo de energia: Pneumático versus Mecânico

Sistemas pneumáticos consomem 2-3 vezes mais energia por tonelada devido à compressão do ar (15-30% perdidos como calor). Transportadores mecânicos com inversores de frequência ajustam a potência conforme a demanda da carga, reduzindo o consumo em 25-40% durante operação em carga parcial.

Métricas de Eficiência Operacional

| Metricidade | Sistemas mecânicos | Sistemas Pneumáticos |

|---|---|---|

| Média kWh/tonelada-milha | 0,4-0,8 | 1,1-2,3 |

| Potencial de regeneração | 15-25% | 5-10% |

| Perda induzida por manutenção | 12-18% | 20-28% |

Estratégias de otimização, como algoritmos de controle de velocidade, podem reduzir o consumo de energia dos transportadores de correia em 30-35%. A manutenção regular evita quedas de eficiência causadas por componentes desgastados.

Custo de instalação e requisitos de manutenção

Análise do Investimento Inicial

Os sistemas pneumáticos custam 40-50% mais no início devido a compressores e filtros. As instalações mecânicas envolvem modificações estruturais e mão de obra, com adaptações da infraestrutura consumindo 25-35% dos orçamentos.

Manutenção de longo prazo

As unidades pneumáticas necessitam de substituição trimestral dos filtros e verificações nas tubulações ($7.500-$15.000/ano). Os sistemas mecânicos requerem ajustes de correias e lubrificação ($5.000-$9.000/ano). Os custos com manutenção pneumática são 20-30% mais altos ao longo de cinco anos devido ao desgaste da pressão do ar.

Relação entre Custo e Flexibilidade

As soluções mecânicas oferecem custos de vida útil 30% menores, porém com menor adaptabilidade. Os sistemas pneumáticos proporcionam flexibilidade, com retorno mais rápido sobre o investimento (18 meses) em ambientes dinâmicos.

Aplicações e Adequação dos Sistemas de Transporte

Cenários Operacionais que Favorecem a Pneumática

Os sistemas pneumáticos destacam-se na indústria alimentícia e farmacêutica, garantindo higiene e manipulação suave. Suas tubulações fechadas previnem contaminação, e o traçado flexível se adapta a layouts complexos.

Aplicações Industriais para a Mecânica

Os transportadores mecânicos dominam as indústrias de mineração, construção e agricultura. Sistemas de correias transportam mais de 90% dos materiais minerados globalmente, enquanto elevadores de canecas gerenciam o transporte vertical de forma eficiente.

Estudo de Caso: Fábrica de Processamento de Alimentos

Uma padaria utilizava sistemas pneumáticos para farinha/açúcar (assegurando pureza) e transportadores mecânicos de caçambas para produtos embalados. Essa abordagem híbrida reduziu a contaminação em 78% enquanto cortava custos energéticos em 45%.

Critérios de Seleção para Sistemas de Transporte de Materiais

Fatores Principais de Decisão

Distância, propriedades do material e ambiente ditam as escolhas. Sistemas pneumáticos são adequados para distâncias maiores, enquanto sistemas mecânicos lidam melhor com materiais densos ou abrasivos. O controle de poeira e restrições de espaço também influenciam nos projetos.

Tendências futuras

A Internet das Coisas (IoT) permite monitoramento em tempo real, e inversores de frequência aumentam a eficiência. Projetos modulares permitem rápida reconfiguração, enquanto a Indústria 4.0 apoia manutenção preditiva por meio de aprendizado de máquina.

Perguntas Frequentes: Sistemas de Transporte de Materiais

Quais são os principais tipos de sistemas de transporte de materiais?

Os principais tipos são os sistemas pneumáticos e mecânicos, cada um com vantagens e métodos operacionais únicos.

Como funcionam os sistemas de transporte pneumáticos?

Os sistemas pneumáticos utilizam ar ou gás de alta pressão para transportar materiais através de tubos, baseando-se na relação ar-material para um movimento eficaz.

Quais considerações influenciam a escolha entre um sistema pneumático e um sistema mecânico?

Fatores importantes incluem o tipo de material, distância de transporte, eficiência energética, custo de instalação e condições ambientais.

Os sistemas pneumáticos são mais eficientes energeticamente do que os sistemas mecânicos?

Geralmente, os sistemas pneumáticos consomem mais energia devido à compressão do ar, enquanto os sistemas mecânicos frequentemente se beneficiam de recursos eficientes energeticamente, como inversores de frequência.

Quais indústrias se beneficiam mais dos sistemas pneumáticos?

Os sistemas pneumáticos são ideais para indústrias como a de processamento de alimentos e farmacêutica, onde a higiene e a manipulação suave dos materiais são críticas.

Sumário

- Princípios Operacionais Fundamentais de Sistemas de Transporte de Materiais

- Comparação das Capacidades de Manuseio de Materiais

- Eficiência energética em sistemas de transporte de materiais

- Custo de instalação e requisitos de manutenção

- Aplicações e Adequação dos Sistemas de Transporte

- Critérios de Seleção para Sistemas de Transporte de Materiais

-

Perguntas Frequentes: Sistemas de Transporte de Materiais

- Quais são os principais tipos de sistemas de transporte de materiais?

- Como funcionam os sistemas de transporte pneumáticos?

- Quais considerações influenciam a escolha entre um sistema pneumático e um sistema mecânico?

- Os sistemas pneumáticos são mais eficientes energeticamente do que os sistemas mecânicos?

- Quais indústrias se beneficiam mais dos sistemas pneumáticos?