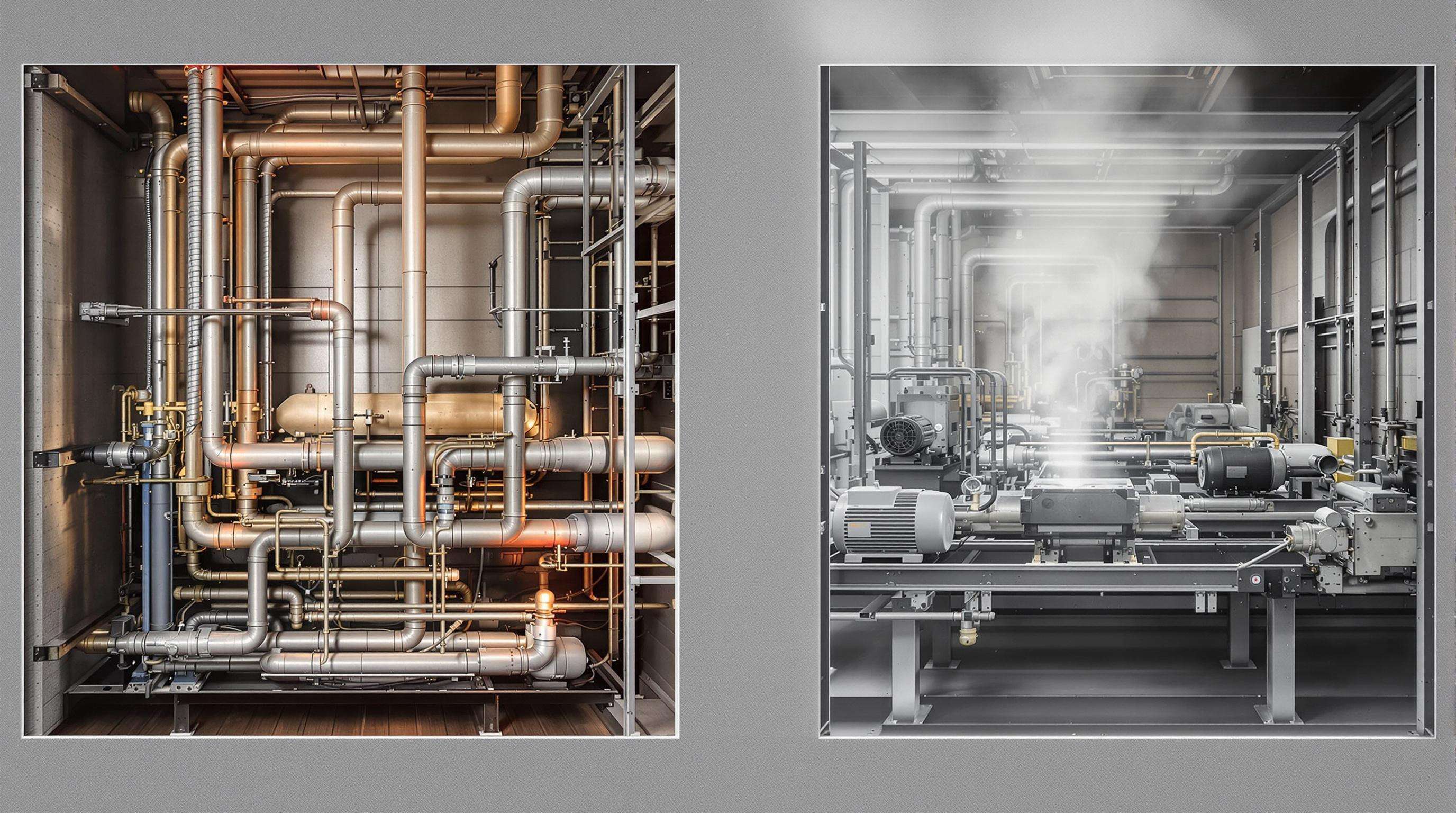

基本的な動作原理 素材搬送システム

空気式搬送システムが空力を利用する方法

パイプ内での粉粒体の空気輸送は、高速で流れる高圧の空気またはガスを利用して行われます。主な方式には、空気圧を用いた流動式(フロー・スルー式)と正圧式のシステムがあり、これらはコンプレッサーによって長い距離にわたって物質を搬送するのに適しています。また、真空駆動式のシステムは物質を中央の目的地まで吸引して搬送するため、漏洩の可能性が少なくなります。空気の湿度や温度などの性質は、流動特性や搬送効率に大きな影響を与えます。適切な空気と物質の比率を保つことで、管内を円滑に搬送できます。低速度搬送における通常の流速は15〜35m\/sであり、これにより詰まりや微粉の劣化を防ぎます。

搬送システムにおける機械的駆動機構

それは空気圧ではなく*機械的*コンベヤです。ベルトシステムは、モータ駆動のベルトに沿ってバルク固体を水平または垂直に移動させ、搬送物が側面にこぼれ(床に落ちることもある)てしまう可能性と同様に、目的地まで届く可能性があります。スクリューコンベヤは回転するらせん状のスクリューと少ない可動部品を使用するため、特に効率的です。バケットエレベータは、チェーンで駆動されるバケット内で材料を垂直方向に搬送する役割を果たします。材料の特性が材質選定を決定します:研磨性のある材料には長寿命を得るためにノズルとバルブシートに鋼対鋼の組み合わせが必要ですが、より壊れやすい製品にはセラミックノズルとバルブシートを使用できます。リボン式スピードコントロールにより、流量を一定に保ち、つまりきを防ぎます。

システムタイプ間の主要な設計の違い

| 設計要素 | 空気圧システム | 機械システム |

|---|---|---|

| コンポーネントレイアウト | 曲がりくねりの少ない直線パイプライン | モーター/ベルトの複雑なアセンブリ |

| スペース要件 | コンパクトで柔軟な経路 | 床面積を多く必要とする固定経路 |

| 材料との相互作用 | 粒子と空気のサスペンション | 直接的な表面接触 |

| 運用力学 | 圧力差が流れを駆動する | 回転/直動式機械力 |

空圧設計は密閉性に優れており、危険な粉塵発生環境に適していますが、機械式システムは高密度材料を処理できます。エネルギー消費にも大きな違いがあり、空圧式運転では継続的な空気圧縮が必要なため、機械式ドライブが加速時にのみピーク電力を使用するのに対し、空圧式は重量当たりで3〜4倍もの電力(kW)を消費します。

搬送能力比較

空圧搬送プロセスにおける製品品質保持性

空圧システムは食品添加物や医薬品用粉末などの非研磨性バルク固体において特に素材品質を保持します。空気流速の調整が非常に重要で、力が強すぎると壊れやすい物質が劣化し、弱すぎると流れが悪くなり詰まりを引き起こします。真空システムは酸化のリスクを敏感な化合物に対して低減し、希薄相搬送方式は自由に流動する粉末に最適です。

機械式システムにおける材料適合性

機械式コンベヤーは直接接触によって多様な素材を搬送します。スクリューコンベヤーは水分含有量が35%以上の粉体を搬送でき、一方でベルトは木片などの粗粒材料に対応可能です。体積密度(80lb/ft³以上)はスムーズな運転を示し、特殊設計(例えばチューブラードラッグコンベヤー)は帯電性粉体に対応します。

素材タイプ別の制限と課題

| 材料特性 | 空気輸送の制限 | 機械式の課題 |

|---|---|---|

| 高摩耗性 | パイプラインの摩耗(0.5mm/年以上の摩耗) | スクリュー・ベルトの劣化 |

| 粘着性 | フィルター詰まりのリスク | 死角での堆積 |

| 温度感度 | 圧縮による発熱 | 摩擦による発熱 |

| 爆発の可能性 | 静電気による着火リスク | 発熱ポイント |

吸湿性材料(水分親和性1.5%超)は空気輸送において乾燥用付属品が必要な場合が多く、繊維状材料はパドル構造を改良しないとスクリュー内で絡まりやすい。

材料搬送システムにおけるエネルギー効率

消費電力:空気式と機械式

空気式システムは空気圧縮のためにトン当たりエネルギー消費が2〜3倍多くなり、そのうち15〜30%が熱として失われる。一方、機械式コンベアは可変周波数ドライブにより負荷に応じた電力調整が可能で、部分負荷運転時における消費電力を25〜40%削減できる。

運用効率指標

| メトリック | 機械システム | 空気圧システム |

|---|---|---|

| 平均kWh/トンマイル | 0.4-0.8 | 1.1-2.3 |

| 回生可能性 | 15-25% | 5-10% |

| メンテナンスによる損失 | 12-18% | 20-28% |

速度制御アルゴリズムなどの最適化戦略により、ベルトコンベアのエネルギー使用を30-35%削減できます。定期的なメンテナンスにより、摩耗した部品による効率低下を防ぐことができます。

設置コストとメンテナンス要件

初期投資内訳

空圧システムはコンプレッサーやフィルターが必要なため、初期コストが40-50%高額になります。機械式の設置には構造的な改修や労力が必要であり、インフラの改良に予算の25-35%が充てられます。

長期維持

空圧ユニットは四半期ごとのフィルター交換および配管点検が必要(年間$7,500-$15,000)。機械式システムはベルト調整と潤滑作業が必要(年間$5,000-$9,000)。空圧式のメンテナンス費用は5年間で空気圧損耗により20-30%高くなる傾向があります。

コストと柔軟性のトレードオフ

機械式ソリューションは生涯コストを30%削減できますが、適応性は低下します。空気圧式システムは柔軟性があり、動的な環境では18ヶ月という短期間で投資回収率(ROI)が向上します。

搬送システムの用途と適応性

空気圧式が適した運用シナリオ

空気圧式システムは食品・医薬品分野で優れており、衛生性と丁寧な取り扱いを保証します。密閉されたパイプラインにより汚染を防止し、複雑なレイアウトにも柔軟な配線が可能です。

機械式の産業用途

機械式コンベアは鉱業、建設業、農業で主流です。ベルト式システムは世界中の採掘物の90%以上を処理し、バケットエレベーターは垂直輸送を効率的に管理します。

ケーススタディ:食品加工工場

パン工場では小麦粉/砂糖の搬送に空気圧式システムを用いて純度を保証し、包装商品には機械式バケットコンベアを使用しました。このハイブリッド方式により汚染を78%削減し、エネルギーコストを45%削減しました。

搬送システム選定の基準

主要な意思決定要因

距離、材料特性、環境によって選択が決まります。長距離搬送には空気搬送が適しており、機械式システムは密度が高く摩擦性の強い材料の取り扱いに適しています。粉塵制御や設置スペースの制約も設計に影響を与えます。

未来のトレンド

IoTによりリアルタイムでの監視が可能になり、可変周波数ドライブにより効率が向上します。モジュラーデザインにより迅速な再構成が可能となり、Industry 4.0により機械学習を用いた予知保全が実現されます。

よくあるご質問:材料搬送システム

材料搬送システムの主な種類にはどのようなものがありますか?

主な種類には空気搬送式と機械式の搬送システムがあり、それぞれに特有の利点と運転方法があります。

空気搬送システムはどのように作動しますか?

空気搬送システムは、高圧の空気またはガスを使用してパイプ内に材料を輸送し、空気と材料の比率に依存して効果的に搬送を行います。

空気搬送式と機械式のシステムの選択に影響を与える要因にはどのようなものがありますか?

主要な要因には、素材の種類、搬送距離、エネルギー効率、設置コスト、環境条件が含まれます。

空気圧システムは機械式システムよりもエネルギー効率が良いですか?

一般的に、空気圧システムは空気圧縮によりより多くのエネルギーを消費しますが、機械式システムはインバータなどエネルギー効率の良い機能を活用できることが多いです。

どの業界が空気圧システムから最も恩恵を受けますか?

空気圧システムは、食品加工や製薬などの衛生管理とやさしい取り扱いが重要な業界に最適です。