Prinsip Operasional Dasar dari Sistem Pengangkutan Material

Cara Sistem Pneumatik Memanfaatkan Tenaga Udara

Pengangkutan material secara pneumatik dalam pipa dicapai dengan menggunakan aliran udara atau gas bertekanan tinggi, yang dipertahankan sebagai aliran berkecepatan tinggi untuk membawa serta mendorong partikel-partikel. Ada beberapa metode utama: sistem aliran-terusan atau bertekanan-positif menggunakan kompresor untuk meniupkan material keluar (sangat baik untuk jarak jauh), sedangkan sistem berbasis vakum mengisap material ke satu tujuan pusat (menyebabkan lebih sedikit kemungkinan material bocor). Karakteristik aliran dan efektivitasnya sangat dipengaruhi oleh sifat-sifat udara seperti kelembapan dan suhu. Rasio udara-ke-material yang tepat menjaga aliran tetap berjalan—biasanya kecepatan 15-35 m/detik untuk pengangkutan berkecepatan rendah mencegah penumpukan dan degradasi bubuk yang rapuh.

Mekanisme Gerak Mekanis dalam Sistem Pemindahan

Yang dimaksud adalah konveyor *mekanis*, bukan tekanan udara. Sistem sabuk menggerakkan bahan curah secara horizontal atau vertikal melalui sabuk yang digerakkan oleh motor, dan bahan-bahan tersebut sama mudahnya tersebar ke samping (dan ke lantai) seperti saat sampai di tujuan. Konveyor sekrup menggunakan sekrup heliks berputar dan memiliki sedikit komponen bergerak, menjadikannya sangat efisien. Elevator bucket bertugas mengangkat material secara vertikal di dalam bucket yang berjalan di atas rantai. Sifat material menentukan pemilihan material: material abrasif memerlukan kombinasi nozzle dan tempat katup dari baja ke baja agar tahan lama, sedangkan produk yang lebih rapuh dapat digunakan dengan nozzle dan tempat katup keramik. Kontrol kecepatan pita penggerak menjaga laju aliran tetap konsisten dan mencegah penyumbatan.

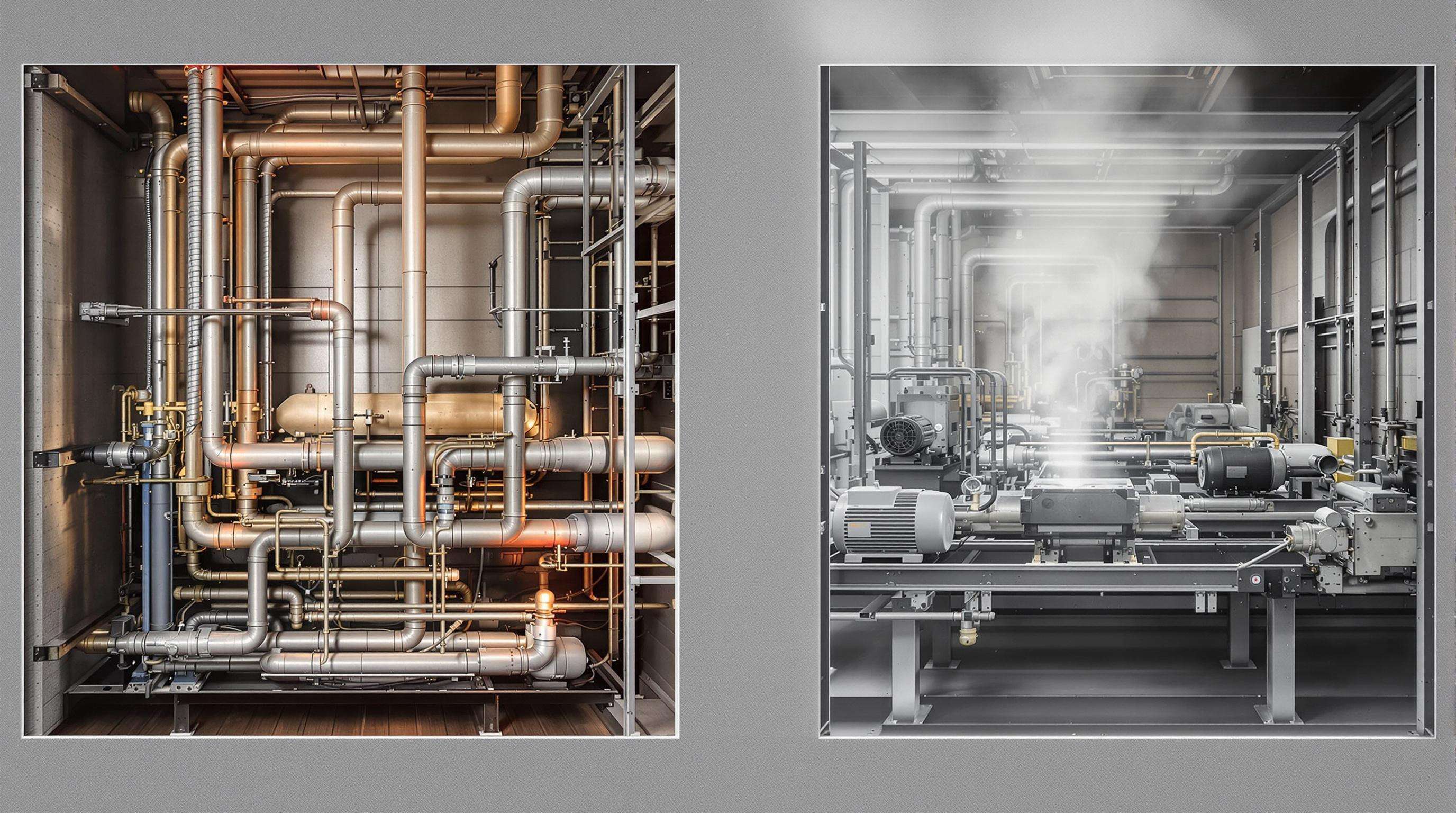

Perbedaan Desain Utama antara Jenis Sistem

| Aspek Desain | Sistem pneumatik | Sistem mekanik |

|---|---|---|

| Tata Letak Komponen | Pipa lurus dengan sedikit belokan | Perakitan kompleks dari motor/sabuk |

| Persyaratan Ruang | Desain kompak, pengaturan jalur fleksibel | Jalur tetap yang membutuhkan lebih banyak ruang lantai |

| Interaksi Material | Suspensi partikel-udara | Kontak langsung pada permukaan |

| Dinamika Operasional | Perbedaan tekanan menggerakkan aliran | Gaya mekanis rotari/linear |

Desain pneumatik unggul dalam lingkungan berbahaya/berdebu karena kemampuan penahanan, sedangkan sistem mekanis mampu menangani material berkepadatan tinggi. Konsumsi energi memiliki perbedaan signifikan: operasi pneumatik membutuhkan kompresi udara terus-menerus (3-4 kali lebih banyak kW/ton), sedangkan penggerak mekanis hanya menggunakan daya maksimum saat akselerasi.

Perbandingan Kemampuan Penanganan Material

Integritas Produk dalam Proses Pneumatik

Sistem pneumatik menjaga kualitas material, terutama untuk padatan curah non-abrasif seperti bahan tambahan makanan atau bubuk farmasi. Kalibrasi kecepatan udara sangat penting—tekanan berlebihan merusak item yang rapuh, sedangkan aliran tidak cukup menyebabkan penyumbatan. Sistem vakum mengurangi risiko oksidasi untuk senyawa sensitif, dan konfigurasi fase encer paling efektif untuk bubuk yang mudah mengalir.

Kompatibilitas Material dengan Sistem Mekanis

Konveyor mekanis menangani berbagai material melalui kontak langsung. Konveyor sekrup menggerakkan serbuk dengan kadar air ≥35%, sedangkan sabuk dapat menampung agregat kasar seperti serpihan kayu. Kepadatan curah (≥80 lb/ft³) menunjukkan operasi yang lancar, dan desain khusus (misalnya konveyor drag tubular) mengatasi serbuk peka elektrostatik.

Batasan dan Tantangan Berdasarkan Jenis Material

| Sifat Material | Batasan Pneumatik | Tantangan Mekanis |

|---|---|---|

| Sangat Abrasif | Erosi pipa (>0,5 mm/tahun keausan) | Degradasi sekrup/sabuk |

| Kekenyalan | Risiko penyumbatan filter | Penumpukan di zona mati |

| Kesensitifan Suhu | Panas dari kompresi | Panas yang diakibatkan oleh gesekan |

| Potensi ledakan | Risiko pengapian elektrostatik | Titik-titik penghasil panas |

Material higroskopis (>1,5% afinitas kelembapan) sering membutuhkan aksesori pengering udara untuk transportasi pneumatik, sedangkan material berserat dapat terjebak di sekrup tanpa desain palet yang dimodifikasi.

Efisiensi Energi dalam Sistem Pengangkutan Material

Konsumsi Daya: Pneumatik vs Mekanik

Sistem pneumatik mengkonsumsi energi 2-3 kali lebih besar per ton karena kompresi udara (15-30% hilang sebagai panas). Konveyor mekanik dengan penggerak frekuensi variabel menyesuaikan daya terhadap permintaan beban, mengurangi konsumsi sebesar 25-40% selama operasi beban parsial.

Metrik Efisiensi Operasional

| Metrik | Sistem mekanik | Sistem pneumatik |

|---|---|---|

| Rata-rata kWh/ton-mile | 0,4-0,8 | 1.1-2.3 |

| Potensi regenerasi | 15-25% | 5-10% |

| Kerugian akibat pemeliharaan | 12-18% | 20-28% |

Strategi optimasi seperti algoritma kontrol kecepatan dapat mengurangi penggunaan energi konveyor sabuk sebesar 30-35%. Pemeliharaan rutin mencegah penurunan efisiensi akibat komponen yang aus.

Biaya Instalasi dan Persyaratan Pemeliharaan

Rincian Investasi Awal

Sistem pneumatik memiliki biaya awal 40-50% lebih tinggi karena kompresor dan filter. Instalasi mekanis melibatkan modifikasi struktural dan tenaga kerja, dengan adaptasi infrastruktur yang menghabiskan 25-35% anggaran.

Pemeliharaan Jangka Panjang

Unit pneumatik memerlukan penggantian filter setiap kuartal dan pemeriksaan pipa ($7.500-$15.000/tahun). Sistem mekanis memerlukan penyetelan sabuk dan pelumasan ($5.000-$9.000/tahun). Biaya pemeliharaan pneumatik lebih tinggi 20-30% dalam lima tahun karena keausan tekanan udara.

Kompromi antara Biaya dan Fleksibilitas

Solusi mekanis menawarkan biaya seumur hidup yang 30% lebih rendah tetapi kurang adaptif. Sistem pneumatik memberikan fleksibilitas, dengan ROI yang lebih cepat (18 bulan) di lingkungan dinamis.

Aplikasi dan Kesesuaian Sistem Pemindahan

Skenario Operasional yang Menguntungkan Sistem Pneumatik

Sistem pneumatik unggul dalam industri makanan dan farmasi, memastikan higienis dan penanganan yang lembut. Pipa tertutup mereka mencegah kontaminasi, dan pengaturan jalur yang fleksibel cocok untuk tata letak kompleks.

Aplikasi Industri untuk Sistem Mekanis

Konveyor mekanis mendominasi pertambangan, konstruksi, dan pertanian. Sistem sabuk menangani lebih dari 90% material tambang secara global, sementara elevator ember mengelola transportasi vertikal secara efisien.

Studi Kasus: Fasilitas Pengolahan Makanan

Sebuah toko roti menggunakan sistem pneumatik untuk tepung/gula (memastikan kemurnian) dan conveyor mekanis untuk barang yang dikemas. Pendekatan hibrida ini mengurangi kontaminasi sebesar 78% sekaligus memangkas biaya energi sebesar 45%.

Kriteria Pemilihan Sistem Pemindahan Material

Faktor Utama dalam Pengambilan Keputusan

Jarak, sifat material, dan lingkungan menentukan pilihan. Sistem pneumatik cocok untuk jarak jauh, sedangkan sistem mekanis lebih mampu menangani material padat atau abrasif. Kontrol debu dan keterbatasan ruang juga memengaruhi desain.

Tren Masa Depan

IoT memungkinkan pemantauan real-time, dan penggunaan drive frekuensi variabel meningkatkan efisiensi. Desain modular memungkinkan rekonfigurasi cepat, sedangkan Industri 4.0 mendukung pemeliharaan prediktif melalui machine learning.

FAQ: Sistem Pemindahan Material

Apa saja jenis utama sistem pemindahan material?

Jenis utamanya adalah sistem pemindahan pneumatik dan mekanis, masing-masing memiliki keunggulan dan metode operasional yang unik.

Bagaimana cara kerja sistem pemindahan pneumatik?

Sistem pneumatik menggunakan udara atau gas bertekanan tinggi untuk mengangkut material melalui pipa, dengan mengandalkan rasio udara terhadap material untuk memastikan perpindahan yang efektif.

Apa saja pertimbangan yang memengaruhi pemilihan antara sistem pneumatik dan sistem mekanis?

Faktor utama meliputi jenis material, jarak pengangkutan, efisiensi energi, biaya instalasi, dan kondisi lingkungan.

Apakah sistem pneumatik lebih efisien dalam penggunaan energi dibandingkan sistem mekanis?

Secara umum, sistem pneumatik mengonsumsi lebih banyak energi karena kompresi udara, sedangkan sistem mekanis sering kali memiliki fitur efisiensi energi seperti drive frekuensi variabel.

Industri apa saja yang paling diuntungkan dengan penggunaan sistem pneumatik?

Sistem pneumatik sangat cocok untuk industri seperti pengolahan makanan dan farmasi, di mana higienis dan penanganan material yang lembut sangat kritis.

Daftar Isi

- Prinsip Operasional Dasar dari Sistem Pengangkutan Material

- Perbandingan Kemampuan Penanganan Material

- Efisiensi Energi dalam Sistem Pengangkutan Material

- Biaya Instalasi dan Persyaratan Pemeliharaan

- Aplikasi dan Kesesuaian Sistem Pemindahan

- Kriteria Pemilihan Sistem Pemindahan Material

-

FAQ: Sistem Pemindahan Material

- Apa saja jenis utama sistem pemindahan material?

- Bagaimana cara kerja sistem pemindahan pneumatik?

- Apa saja pertimbangan yang memengaruhi pemilihan antara sistem pneumatik dan sistem mekanis?

- Apakah sistem pneumatik lebih efisien dalam penggunaan energi dibandingkan sistem mekanis?

- Industri apa saja yang paling diuntungkan dengan penggunaan sistem pneumatik?