Grundlegende Funktionsprinzipien der Materialförderanlagen

Wie pneumatische Fördersysteme Luftdruck nutzen

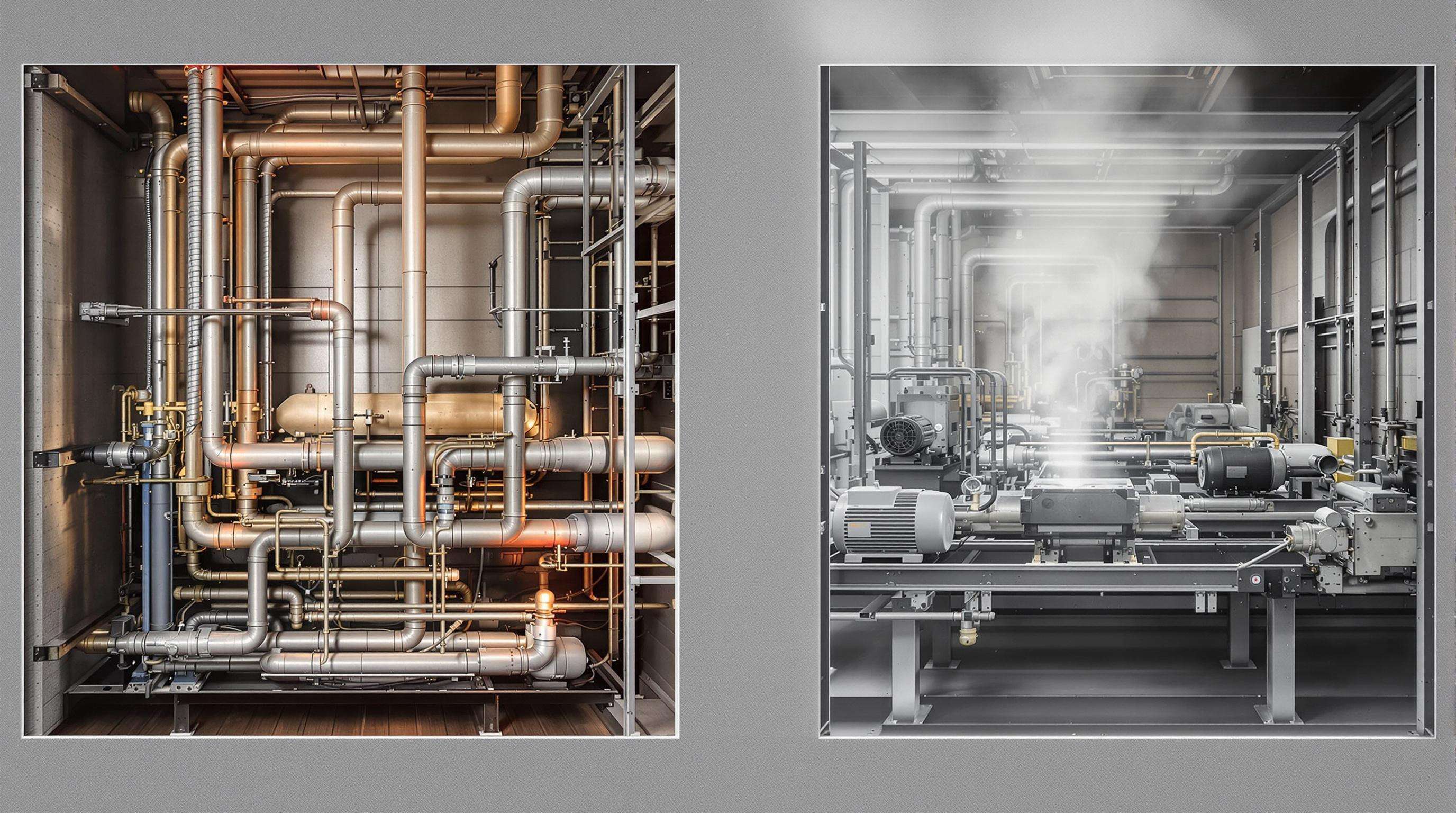

Der pneumatische Materialtransport in Rohren erfolgt durch den Einsatz von Hochdruck-Luft oder Gasströmen, die als Hochgeschwindigkeitsströme aufrechterhalten werden und Partikel transportieren und antreiben. Es gibt einige Hauptverfahren: Durchflusssysteme oder Überdruck-Systeme bläsen Materialien mithilfe von Kompressoren aus, was sich besonders für lange Distanzen eignet, während vakuumbetriebene Systeme Materialien zu einer zentralen Stelle saugen (womit ein geringeres Leckagerisiko verbunden ist). Die Strömungseigenschaften und Effizienz werden stark durch Luftmerkmale wie Feuchtigkeit und Temperatur beeinflusst. Das richtige Verhältnis von Luft zu Material sorgt für einen reibungslosen Betrieb – üblicherweise liegt die Geschwindigkeit bei 15–35 m/s für Niedriggeschwindigkeitstransport, um Ablagerungen und die Zersetzung empfindlicher Pulver zu vermeiden.

Mechanische Bewegungsmechanismen in Fördersystemen

Das sind *mechanische* Förderbänder, nicht pneumatische Systeme. Bandanlagen transportieren Schüttgüter horizontal oder vertikal entlang motorgetriebener Bänder, wobei die Materialien genauso leicht an den Seiten verstreut (und auf den Boden) gelangen können wie gezielt abgelegt. Schneckenförderer nutzen rotierende Schneckenwellen und weisen nur wenige bewegliche Teile auf, wodurch sie besonders effizient sind. Schwerkraftheber übernehmen das vertikale Heben von Materialien innerhalb von Behältern, die an einer Kette laufen. Die Materialeigenschaften bestimmen die Materialauswahl: abrasive Materialien erfordern eine Kombination aus Stahl bei Düsen und Ventilsitzen für eine lange Lebensdauer, während für empfindlichere Produkte keramische Düsen und Ventilsitze verwendet werden können. Bandgeschwindigkeitsregelungen halten die Durchflussraten konstant und verhindern Verstopfungen.

Kernkonstruktive Unterschiede zwischen den Systemtypen

| Konstruktionsaspekt | Pneumatiksysteme | Mechanische Systeme |

|---|---|---|

| Komponentenanordnung | Lineare Rohrleitungen mit minimalen Biegungen | Komplexe Montage aus Motoren/Bändern |

| Platzanforderungen | Kompakte, flexible Routenführung | Fester Pfad, der mehr Bodenfläche benötigt |

| Materialinteraktion | Partikel-Luft-Suspension | Direkter Oberflächenkontakt |

| Betriebsdynamik | Druckdifferenzen erzeugen Strömung | Rotatorische/lineare mechanische Kraft |

Pneumatische Konstruktionen sind in explosionsgefährdeten/staubbelasteten Umgebungen aufgrund der sicheren Einhausung überlegen, während mechanische Systeme mit höherdichten Materialien zurechtkommen. Der Energieverbrauch unterscheidet sich deutlich: Pneumatische Systeme benötigen eine kontinuierliche Luftverdichtung (3-4 Mal mehr kW/Tonne), während mechanische Antriebe Spitzenleistung nur während der Beschleunigungsphase nutzen.

Vergleich der Materialhandhabungskapazitäten

Produktintegrität bei pneumatischen Förderprozessen

Pneumatische Systeme schützen die Materialqualität, insbesondere bei nicht-abrasiven Schüttgütern wie Lebensmittelzusatzstoffen oder pharmazeutischen Pulvern. Die Kalibrierung der Luftgeschwindigkeit ist entscheidend – zu hohe Kräfte schädigen empfindliche Materialien, während ungenügende Strömung Verstopfungen verursacht. Vakuumsysteme minimieren Oxidationsrisiken bei sensiblen Verbindungen, und Dünnstrom-Konfigurationen sind am effektivsten für frei fließende Pulver.

Materialverträglichkeit mechanischer Systeme

Mechanische Förderbänder transportieren unterschiedliche Materialien durch direkten Kontakt. Schneckenförderer bewegen Pulver mit einer Feuchtigkeit von ≥35 %, während Bänder grobe Agglomerate wie Holzhackschnitzel befördern können. Eine hohe Schüttdichte (≥80 lb/ft³) deutet auf einen störungsfreien Betrieb hin, und spezielle Konstruktionen (z. B. Rohrbandförderer) sind geeignet für elektrostatisch empfindliche Pulver.

Einschränkungen und Herausforderungen je nach Materialart

| Material Eigenschaft | Pneumatische Einschränkung | Mechanische Herausforderung |

|---|---|---|

| Hohe Abrasivität | Rohrleitungserosion (>0,5 mm/Jahr Abnutzung) | Verschleiß an Schnecken/Bändern |

| Klebrigkeit | Verstopfungsgefahr der Filter | Ablagerungen in Toträumen |

| Temperaturempfindlichkeit | Wärmeentwicklung durch Kompression | Reibungswärme |

| Explosionsgefahr | Zündgefahr durch elektrostatische Entladung | Wärmeentstehungsstellen |

Hygroskopische Materialien (>1,5 % Feuchtigkeitsaffinität) benötigen für den pneumatischen Transport oft Trockenansätze, während faserige Materialien in Schnecken verklumpen können, wenn keine modifizierten Schaufeldesigns verwendet werden.

Energieeffizienz in Materialtransportanlagen

Energieverbrauch: Pneumatisch vs. Mechanisch

Pneumatische Systeme verbrauchen aufgrund der Luftverdichtung (15–30 % gehen als Wärme verloren) 2–3-mal mehr Energie pro Tonne. Mechanische Förderbänder mit Frequenzumrichtern passen die Leistungsaufnahme an den Lastbedarf an und reduzieren den Verbrauch bei Teillastbetrieb um 25–40 %.

Betriebswirtschaftliche Effizienzmetriken

| Metrische | Mechanische Systeme | Pneumatiksysteme |

|---|---|---|

| Durchschnittlicher kWh/Tonnen-Meile | 0,4-0,8 | 1,1–2,3 |

| Regenerationspotential | 15-25% | 5-10% |

| Wartungsbedingte Verluste | 12-18% | 20-28% |

Optimierungsstrategien wie Geschwindigkeitsregelalgorithmen können den Energieverbrauch von Bandförderern um 30-35 % reduzieren. Regelmäßige Wartung verhindert Effizienzeinbußen durch verschlissene Komponenten.

Installationskosten und Wartungsanforderungen

Aufschluss über den Anfangsaufwand

Pneumatische Systeme verursachen aufgrund von Kompressoren und Filtern 40-50 % höhere Anschaffungskosten. Mechanische Installationen beinhalten strukturelle Anpassungen und Arbeitsaufwand, wobei Infrastrukturmodifikationen 25-35 % des Budgets in Anspruch nehmen.

Langfristige Wartung

Pneumatische Einheiten benötigen vierteljährliche Filterwechsel und Leitungsüberprüfungen (7.500–15.000 $/Jahr). Mechanische Systeme erfordern Riemenjustierungen und Schmierung (5.000–9.000 $/Jahr). Die Wartungskosten pneumatischer Systeme liegen über fünf Jahre gesehen 20-30 % höher, bedingt durch Abnutzung durch Luftdruck.

Kosten-Nutzen-Abwägungen

Mechanische Lösungen bieten 30 % geringere Lebenszykluskosten, jedoch weniger Anpassbarkeit. Pneumatische Systeme ermöglichen Flexibilität und eine schnellere Amortisation (18 Monate) in dynamischen Umgebungen.

Anwendungen und Eignung von Fördersystemen

Einsatzszenarien, bei denen Pneumatik vorteilhaft ist

Pneumatische Systeme überzeugen in der Lebensmittel- und Pharmazieindustrie durch Hygiene und schonende Förderung. Die geschlossenen Leitungen verhindern Kontamination, und die flexible Routenführung eignet sich für komplexe Anlagenlayouts.

Industrielle Anwendungen für Mechanik

Mechanische Förderbänder dominieren im Bergbau, im Baugewerbe und in der Landwirtschaft. Gurtsysteme transportieren weltweit über 90 % der geförderten Materialien, während Schrägförderer den vertikalen Transport effizient meistern.

Fallstudie: Lebensmittelverarbeitendes Unternehmen

Eine Bäckerei nutzte pneumatische Systeme für Mehl/Zucker (zur Gewährleistung der Reinheit) und mechanische Schrägförderer für verpackte Waren. Dieser hybride Ansatz reduzierte die Kontamination um 78 % und senkte zudem die Energiekosten um 45 %.

Auswahlkriterien für Materialförderanlagen

Wesentliche Entscheidungsfaktoren

Entfernung, Materialeigenschaften und Umgebung bestimmen die Wahl. Pneumatische Systeme eignen sich für größere Entfernungen, während mechanische Systeme mit dichtem oder abrasivem Material besser umgehen können. Staubkontrolle und Platzbeschränkungen beeinflussen ebenfalls die Konstruktion.

Zukunftstrends

IoT ermöglicht die Echtzeitüberwachung, und Frequenzumrichter steigern die Effizienz. Modulare Konstruktionen erlauben eine schnelle Umrüstung, während Industrie 4.0 durch maschinelles Lernen die vorausschauende Wartung unterstützt.

FAQ: Materialförderanlagen

Welche sind die Haupttypen von Materialförderanlagen?

Die Haupttypen sind pneumatische und mechanische Fördersysteme, von denen jedes über spezifische Vorteile und Betriebsmethoden verfügt.

Wie funktionieren pneumatische Fördersysteme?

Pneumatische Systeme verwenden Hochdruckluft oder Gas, um Materialien durch Rohre zu transportieren, wobei sie sich auf das Verhältnis von Luft zu Material für eine effektive Bewegung verlassen.

Welche Aspekte beeinflussen die Wahl zwischen einem pneumatischen und einem mechanischen System?

Wichtige Faktoren umfassen die Materialart, die Förderentfernung, die Energieeffizienz, die Installationskosten und die Umweltbedingungen.

Sind pneumatische Systeme energieeffizienter als mechanische Systeme?

In der Regel verbrauchen pneumatische Systeme aufgrund der Luftkompression mehr Energie, während mechanische Systeme häufig von energieeffizienten Lösungen wie Frequenzumrichtern profitieren.

Welche Branchen profitieren am meisten von pneumatischen Systemen?

Pneumatische Systeme sind für Branchen wie die Lebensmittelverarbeitung und Pharmazie ideal, bei denen Hygiene und schonende Materialbehandlung entscheidend sind.

Inhaltsverzeichnis

- Grundlegende Funktionsprinzipien der Materialförderanlagen

- Vergleich der Materialhandhabungskapazitäten

- Energieeffizienz in Materialtransportanlagen

- Installationskosten und Wartungsanforderungen

- Anwendungen und Eignung von Fördersystemen

- Auswahlkriterien für Materialförderanlagen

-

FAQ: Materialförderanlagen

- Welche sind die Haupttypen von Materialförderanlagen?

- Wie funktionieren pneumatische Fördersysteme?

- Welche Aspekte beeinflussen die Wahl zwischen einem pneumatischen und einem mechanischen System?

- Sind pneumatische Systeme energieeffizienter als mechanische Systeme?

- Welche Branchen profitieren am meisten von pneumatischen Systemen?