Basisprincipes van werking van Transportsystemen voor materialen

Hoe pneumatische transportsystemen gebruik maken van luchtdruk

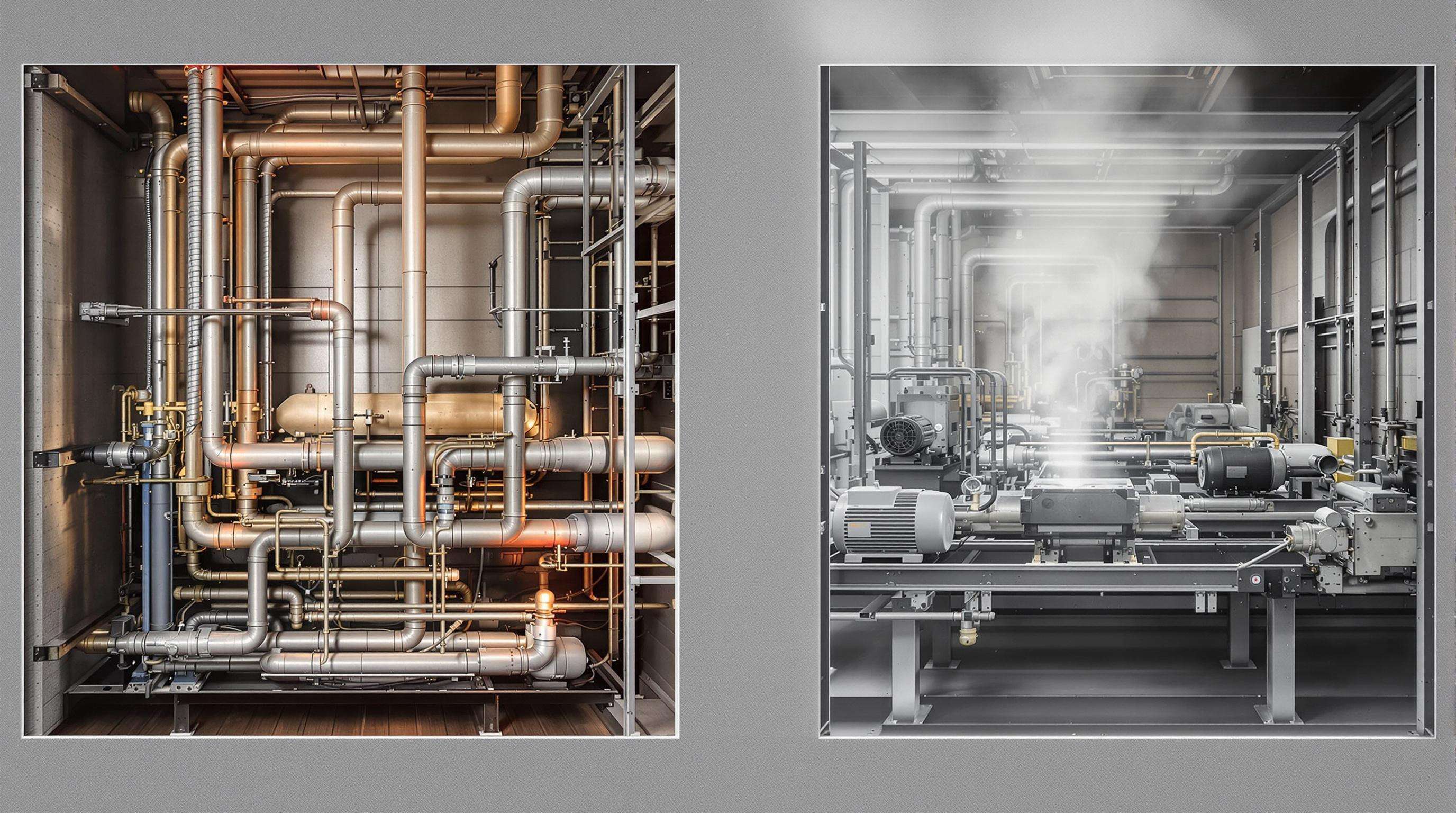

Pneumatisch transport van materialen in leidingen gebeurt met behulp van lucht- of gasstromen onder hoge druk, die worden gehandhaafd als stromen met hoge snelheid die deeltjes meevoeren en voortstuwen. Er zijn een paar belangrijke methoden: doorgaande of positieve druksystemen blazen het materiaal met behulp van compressoren naar buiten (geschikt voor lange afstanden), terwijl vacuümgeleidde systemen het materiaal naar een centrale bestemming zuigen (waardoor het risico op lekken kleiner is). De stromeigenschappen en effectiviteit worden sterk beïnvloed door de luchteigenschappen, zoals vochtigheid en temperatuur. De juiste lucht-materiaal verhoudingen zorgen ervoor dat het transport doorgaat—een gebruikelijke snelheid van 15-35 m/s bij lage snelheid voorkomt opbouw en degradatie van gevoelige poeders.

Mechanische aandrijvingen in transportsystemen

Dat zijn *mechanische* transportbanden, geen luchtdruk. Bandensystemen verplaatsen bulkgoederen horizontaal of verticaal langs motor aangedreven banden, en de materialen kunnen net zo makkelijk aan de zijkanten verspreid raken (en op de vloer) als afgeleverd worden. Schroeftransporteurs gebruiken roterende schroefsegmenten en weinig bewegende onderdelen, waardoor ze uiterst efficiënt zijn. Bucketverheffers zijn verantwoordelijk voor het verticaal omhoog brengen van materialen in emmers die aan een ketting lopen. De materiaaleigenschappen bepalen de materiaalkeuze: schurende materialen vereisen een stalen combinatie van spuitstukten en klepzittingen voor een lange levensduur, terwijl breekbare producten kunnen worden gebruikt met keramische spuitstukken en klepzittingen. Rijsnelheidsregelingen zorgen voor een constante stroomsnelheid en voorkomen verstoppingen.

Kernontwerpverschillen Tussen Systeemtypen

| Ontwerpaspect | Pneumatische systemen | Mechanische systemen |

|---|---|---|

| Onderdeelopstelling | Lineaire leidingen met minimale bochten | Complexe samenstelling van motoren\/banden |

| Ruimtevereisten | Compacte, flexibele routing | Vaste route die meer vloeroppervlak vereist |

| Materiaalinteractie | Deeltjes-lucht suspensie | Direct oppervlakcontact |

| Operationele dynamica | Druckverschillen drijven de stroming | Rotair/lineaire mechanische kracht |

Pneumatische ontwerpen presteren beter in gevaarlijke/stofrijke omgevingen vanwege de afsluiting, terwijl mechanische systemen beter omgaan met materialen van hogere dichtheid. Het energieverbruik verschilt aanzienlijk: pneumatische systemen vereisen continue luchtdruk (3-4 keer meer kW/ton), terwijl mechanische aandrijvingen alleen piekvermogen gebruiken tijdens acceleratie.

Vergelijking van transportmogelijkheden voor materialen

Productintegriteit in pneumatische transportsystemen

Pneumatische systemen behouden de kwaliteit van materialen, vooral voor niet-slijtende bulkvaste stoffen zoals voedseladditieven of farmaceutische poeders. Het afstellen van de luchtsnelheid is cruciaal—teveel kracht beschadigt breekbare producten, terwijl onvoldoende stroming verstoppingen veroorzaakt. Vacuümsystemen verminderen oxidatierisico's voor gevoelige stoffen, en lage-dichtheidsconfiguraties werken het beste voor vrijstromende poeders.

Materiaalcompatibiliteit met mechanische systemen

Mechanische transportbanden hanteren diverse materialen via direct contact. Schroeftransporteurs verplaatsen poeders met een vochtgehalte van ≥35%, terwijl banden ruwe aggregaten zoals houtsnippers kunnen vervoeren. Een hoge bulkdichtheid (≥80 lb/ft³) wijst op een soepele werking, en gespecialiseerde ontwerpen (zoals buisdragtransporteurs) lossen problemen met elektrostatisch gevoelige poeders op.

Beperkingen en uitdagingen per materiaalsoort

| Materiaaleigenschap | Pneumatische beperking | Mechanische uitdaging |

|---|---|---|

| Hoge slijtvastheid | Leidingerosie (>0,5 mm/jaar slijtage) | Schroef-/bandvervaging |

| Plakkerigheid | Risico op filterverstopping | Ophoping in dode zones |

| Temperatuursensitiviteit | Warmte door compressie | Wrijvingsopwekkende warmte |

| Explosieve potentie | Risico op elektrostatische ontsteking | Warmteontwikkelingspunten |

Hygroscopische materialen (>1,5% vochtaffiniteit) hebben vaak luchtdroogaccessoires nodig voor pneumatisch transport, terwijl vezelmaterialen kunnen verstrikt raken in schroeven zonder aangepaste paletontwerpen.

Energie-efficiëntie in materiaaltransportystemen

Energieverbruik: Pneumatisch versus mechanisch

Pneumatische systemen verbruiken 2-3 keer meer energie per ton door luchtcompressie (15-30% gaat verloren als warmte). Mechanische transportbanden met frequentieregelaars passen het vermogen aan de belastingsbehoefte aan, waardoor het verbruik met 25-40% daalt tijdens gedeeltelijke belasting.

Operationele Efficiëntie Metingen

| METRISCH | Mechanische systemen | Pneumatische systemen |

|---|---|---|

| Gemiddeld kWh/ton-kilometer | 0,4-0,8 | 1.1-2.3 |

| Vermoogen tot regeneratie | 15-25% | 5-10% |

| Onderhoudsgeïnduceerd verlies | 12-18% | 20-28% |

Optimalisatiestrategieën zoals snelheidsregelalgoritmen kunnen het energieverbruik van bandconveyors met 30-35% verminderen. Regelmatig onderhoud voorkomt efficiëntiedalingen door slijtage van onderdelen.

Installatiekosten en onderhoudseisen

Initiële investeringssamenstelling

Pneumatische systemen kosten 40-50% meer bij aanschaf vanwege compressoren en filters. Mechanische installaties vereisen structurele aanpassingen en arbeid, waarbij infrastructuurwijzigingen 25-35% van de begroting opslorpen.

Lange-termijn onderhoud

Pneumatische units hebben vier keer per jaar filtervervanging en leidingcontroles nodig ($7.500-$15.000/jaar). Mechanische systemen vereisen riemafstellingen en smering ($5.000-$9.000/jaar). Pneumatische onderhoudskosten zijn over vijf jaar heen 20-30% hoger vanwege slijtage door luchtdruk.

Kosten versus flexibiliteit afwegingen

Mechanische oplossingen bieden 30% lagere levenscycluskosten, maar minder aanpasbaarheid. Pneumatische systemen bieden flexibiliteit en een snellere terugverdientijd (18 maanden) in dynamische omgevingen.

Toepassingen en geschiktheid van transportsystemen

Operationele scenario's waar pneumatiek de voorkeur heeft

Pneumatische systemen presteren goed in de voedings- en farmaceutische industrie, waar hygiëne en zachte behandeling van producten cruciaal zijn. Hun gesloten leidingen voorkomen besmetting, en flexibele routing past zich goed aan complexe lay-outs aan.

Industriële toepassingen voor mechanische systemen

Mechanische transportbanden domineren de mijnbouw, bouw en landbouw. Bandensystemen verwerken wereldwijd meer dan 90% van de grondstoffen, terwijl emmersystemen efficiënt verticale transportoplossingen bieden.

Casus: Bedrijf voor Voedselverwerking

Een bakkerij gebruikte pneumatische systemen voor bloem/suiker (waarbij de zuiverheid werd gegarandeerd) en mechanische emmers voor verpakte goederen. Deze hybride aanpak verminderde de besmetting met 78% terwijl de energiekosten met 45% daalden.

Selectiecriteria voor Materiaaltransportystemen

Belangrijke beslissingsfactoren

Afstand, materiaaleigenschappen en omgeving bepalen de keuze. Pneumatische systemen zijn geschikt voor grotere afstanden, terwijl mechanische systemen beter omgaan met dichte of schurende materialen. Stofbestrijding en ruimtelijke beperkingen beïnvloeden de ontwerpen eveneens.

Toekomstige trends

IoT maakt real-time monitoring mogelijk, en frequentieregelaars verhogen de efficiëntie. Modulaire ontwerpen bieden snelle herconfiguratie, terwijl Industry 4.0 voorspellend onderhoud via machine learning ondersteunt.

Veelgestelde vragen: Materiaaltransportsystemen

Wat zijn de belangrijkste typen materiaaltransportsystemen?

De belangrijkste typen zijn pneumatische en mechanische transportsystemen, elk met unieke voordelen en werkwijzen.

Hoe werken pneumatische transportsystemen?

Pneumatische systemen gebruiken lucht of gas onder hoge druk om materialen door leidingen te transporteren, waarbij ze afhankelijk zijn van de lucht-materialenverhouding voor effectieve verplaatsing.

Welke overwegingen beïnvloeden de keuze tussen een pneumatisch en een mechanisch systeem?

Belangrijke factoren zijn het type materiaal, transportafstand, energie-efficiëntie, installatiekosten en omgevingsomstandigheden.

Zijn pneumatische systemen energie-efficiënter dan mechanische systemen?

Over het algemeen verbruiken pneumatische systemen meer energie door luchtsamendrukking, terwijl mechanische systemen vaak profiteren van energie-efficiënte oplossingen zoals frequentieregelaars.

Welke industrieën profiteren het meest van pneumatische systemen?

Pneumatische systemen zijn ideaal voor industrieën zoals de voedingsindustrie en farmacie, waar hygiëne en zacht transport van materialen van groot belang zijn.

Inhoudsopgave

- Basisprincipes van werking van Transportsystemen voor materialen

- Vergelijking van transportmogelijkheden voor materialen

- Energie-efficiëntie in materiaaltransportystemen

- Installatiekosten en onderhoudseisen

- Toepassingen en geschiktheid van transportsystemen

- Selectiecriteria voor Materiaaltransportystemen

-

Veelgestelde vragen: Materiaaltransportsystemen

- Wat zijn de belangrijkste typen materiaaltransportsystemen?

- Hoe werken pneumatische transportsystemen?

- Welke overwegingen beïnvloeden de keuze tussen een pneumatisch en een mechanisch systeem?

- Zijn pneumatische systemen energie-efficiënter dan mechanische systemen?

- Welke industrieën profiteren het meest van pneumatische systemen?