Principios Operativos Fundamentales de Sistemas de Transporte de Materiales

Cómo los Sistemas de Transporte Neumático Utilizan la Potencia del Aire

El transporte neumático de materiales en tuberías se logra mediante el uso de flujos de aire o gas de alta presión, que se mantienen como flujos de alta velocidad que transportan y empujan las partículas. Existen dos métodos principales: los sistemas de paso o de presión positiva expulsan el material mediante compresores (ideales para largas distancias), y los sistemas impulsados por vacío succionan el material hacia un destino central (lo que reduce la posibilidad de fugas). Las características del flujo y su eficacia están fuertemente influenciadas por las propiedades del aire, como la humedad y la temperatura. Las proporciones adecuadas de aire y material mantienen el movimiento en la línea; usualmente una velocidad de 15-35 m/s para el transporte de baja velocidad evita la acumulación y degradación de polvos delicados.

Mecanismos de Movimiento Mecánico en Sistemas de Transporte

Se trata de transportadores *mecánicos*, no de presión de aire. Los sistemas de banda transportan sólidos a granel horizontal o verticalmente mediante bandas motorizadas, y los materiales pueden dispersarse tanto en los lados (como al suelo) como llegar a su destino. Los transportadores de tornillo utilizan tornillos helicoidales rotativos y pocas piezas móviles, lo que los hace especialmente eficientes. Los elevadores de cangilones se encargan de levantar los materiales verticalmente dentro de cangilones que se mueven mediante una cadena. Las propiedades del material determinan la selección del mismo: los materiales abrasivos requieren una combinación acero-acero en boquillas y asientos de válvula para una mayor durabilidad, mientras que productos más frágiles pueden usarse con boquillas y asientos de válvula de cerámica. Los controles de velocidad de la cinta garantizan una tasa de flujo constante y evitan obstrucciones.

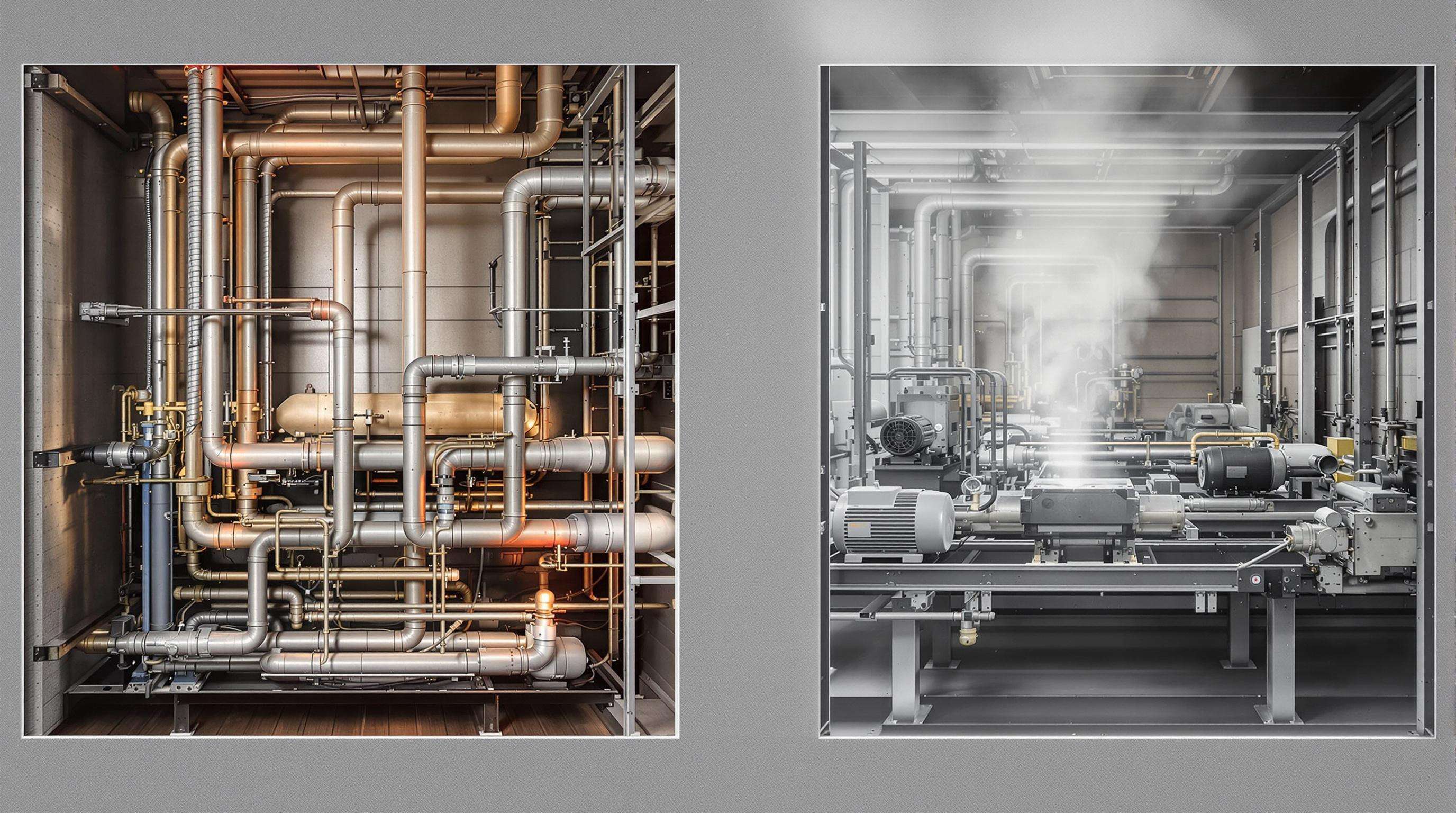

Diferencias Principales en el Diseño entre los Tipos de Sistemas

| Aspecto del Diseño | Sistemas Neumáticos | Sistemas mecánicos |

|---|---|---|

| Distribución de Componentes | Tuberías lineales con mínimas curvas | Ensamblaje complejo de motores/bandas |

| Requisitos de espacio | Ruteo compacto y flexible | Trayectoria fija que requiere más espacio en el suelo |

| Interacción del Material | Suspensión partícula-aire | Contacto directo con la superficie |

| Dinámica operativa | Las diferencias de presión impulsan el flujo | Fuerza mecánica rotativa/lineal |

Los diseños neumáticos destacan en entornos peligrosos/propensos al polvo gracias al confinamiento, mientras que los sistemas mecánicos manejan materiales de mayor densidad. El consumo de energía difiere significativamente: las operaciones neumáticas requieren compresión continua de aire (3-4 veces más kW/tonelada), mientras que las transmisiones mecánicas utilizan potencia máxima solamente durante la aceleración.

Comparación de capacidades de manipulado de materiales

Integridad del producto en procesos de transporte neumático

Los sistemas neumáticos preservan la calidad del material, especialmente para sólidos granulados no abrasivos como aditivos alimentarios o polvos farmacéuticos. La calibración de la velocidad del aire es crítica: demasiada fuerza degrada artículos frágiles, mientras que un flujo insuficiente causa obstrucciones. Los sistemas de vacío reducen los riesgos de oxidación para compuestos sensibles, y las configuraciones de fase diluida funcionan mejor para polvos de fácil fluidez.

Compatibilidad de materiales con sistemas mecánicos

Los transportadores mecánicos manejan diversos materiales mediante contacto directo. Los transportadores de tornillo mueven polvos con un contenido de humedad ≥35%, mientras que las bandas transportan agregados gruesos como virutas de madera. La densidad a granel (≥80 lb/ft³) indica un funcionamiento suave, y los diseños especializados (por ejemplo, transportadores de arrastre tubulares) abordan polvos sensibles a la electricidad estática.

Limitaciones y desafíos según el tipo de material

| Propiedad del Material | Limitación neumática | Desafío mecánico |

|---|---|---|

| Alta abrasividad | Erosión en tuberías (>0.5mm/año de desgaste) | Degración del tornillo/banda |

| Pegajosidad | Riesgo de obstrucción del filtro | Acumulación en zonas muertas |

| Sensibilidad a la Temperatura | Calor generado por la compresión | Calor inducido por fricción |

| Potencial explosivo | Riesgo de ignición electrostática | Puntos de generación de calor |

Los materiales higroscópicos (>1.5% de afinidad con la humedad) suelen requerir accesorios de secado al aire para el transporte neumático, mientras que los materiales fibrosos pueden enredarse en tornillos sin diseños de paletas modificados.

Eficiencia energética en sistemas de transporte de materiales

Consumo de energía: neumático vs. mecánico

Los sistemas neumáticos consumen 2-3 veces más energía por tonelada debido a la compresión del aire (15-30% se pierde como calor). Los transportadores mecánicos con variadores de frecuencia ajustan la potencia a las demandas de carga, reduciendo el consumo en un 25-40% durante el funcionamiento a carga parcial.

Métricas de Eficiencia Operativa

| El método métrico | Sistemas mecánicos | Sistemas Neumáticos |

|---|---|---|

| KWh promedio/tonelada-milla | 0,4-0,8 | 1.1-2.3 |

| Potencial de regeneración | 15-25% | 5-10% |

| Pérdida inducida por mantenimiento | 12-18% | 20-28% |

Estrategias de optimización como algoritmos de control de velocidad pueden reducir el consumo energético de transportadores de banda en un 30-35%. El mantenimiento regular evita caídas de eficiencia debidas a componentes desgastados.

Costo de instalación y requisitos de mantenimiento

Desglose de la inversión inicial

Los sistemas neumáticos cuestan un 40-50% más en el inicio debido a compresores y filtros. Las instalaciones mecánicas implican modificaciones estructurales y mano de obra, con adaptaciones de infraestructura que consumen el 25-35% del presupuesto.

Mantenimiento a largo plazo

Las unidades neumáticas necesitan reemplazos trimestrales de filtros y revisiones de tuberías ($7,500-$15,000/año). Los sistemas mecánicos requieren ajustes de bandas y lubricación ($5,000-$9,000/año). Los costos de mantenimiento neumático son un 20-30% más altos en cinco años debido al desgaste por presión de aire.

Compromiso entre costo y flexibilidad

Las soluciones mecánicas ofrecen costos de vida útil un 30% más bajos, pero menos adaptabilidad. Los sistemas neumáticos permiten flexibilidad, con un ROI más rápido (18 meses) en entornos dinámicos.

Aplicaciones y adecuación de sistemas de transporte

Escenarios operativos favorables para lo neumático

Los sistemas neumáticos destacan en alimentos y farmacéuticos, garantizando higiene y manejo suave. Sus tuberías cerradas previenen la contaminación, y su trazado flexible se adapta a configuraciones complejas.

Aplicaciones industriales para lo mecánico

Los transportadores mecánicos dominan la minería, construcción y agricultura. Los sistemas de banda transportan más del 90% de los materiales mineros a nivel mundial, mientras que los elevadores de cangilones gestionan eficientemente el transporte vertical.

Estudio de caso: Planta de procesamiento de alimentos

Una panadería utilizó sistemas neumáticos para harina/azúcar (garantizando pureza) y transportadores mecánicos de cangilones para productos empaquetados. Este enfoque híbrido redujo la contaminación en un 78% mientras reducía los costos energéticos en un 45%.

Criterios de selección para sistemas de transporte de materiales

Factores clave en la decisión

La distancia, las propiedades de los materiales y el entorno dictan las opciones. Los sistemas neumáticos son adecuados para distancias más largas, mientras que los sistemas mecánicos manejan mejor los materiales densos o abrasivos. El control del polvo y las limitaciones de espacio también influyen en los diseños.

Tendencias futuras

El Internet de las Cosas (IoT) permite el monitoreo en tiempo real, y los variadores de frecuencia mejoran la eficiencia. Los diseños modulares permiten una reconfiguración rápida, mientras que la Industria 4.0 posibilita el mantenimiento predictivo mediante el aprendizaje automático.

Preguntas frecuentes: Sistemas de transporte de materiales

¿Cuáles son los principales tipos de sistemas de transporte de materiales?

Los principales tipos son los sistemas neumáticos y mecánicos, cada uno con ventajas y métodos operativos únicos.

¿Cómo funcionan los sistemas de transporte neumático?

Los sistemas neumáticos utilizan aire o gas a alta presión para transportar materiales a través de tuberías, basándose en la relación entre aire y material para un movimiento eficaz.

¿Qué factores influyen en la elección entre un sistema neumático y uno mecánico?

Los factores clave incluyen el tipo de material, la distancia de transporte, la eficiencia energética, el costo de instalación y las condiciones ambientales.

¿Son los sistemas neumáticos más eficientes energéticamente que los sistemas mecánicos?

En general, los sistemas neumáticos consumen más energía debido a la compresión del aire, mientras que los sistemas mecánicos suelen beneficiarse de características eficientes, como variadores de frecuencia.

¿Qué industrias se benefician más de los sistemas neumáticos?

Los sistemas neumáticos son ideales para industrias como la procesadora de alimentos y la farmacéutica, donde la higiene y la manipulación suave de materiales son críticas.

Tabla de Contenido

- Principios Operativos Fundamentales de Sistemas de Transporte de Materiales

- Comparación de capacidades de manipulado de materiales

- Eficiencia energética en sistemas de transporte de materiales

- Costo de instalación y requisitos de mantenimiento

- Aplicaciones y adecuación de sistemas de transporte

- Criterios de selección para sistemas de transporte de materiales

-

Preguntas frecuentes: Sistemas de transporte de materiales

- ¿Cuáles son los principales tipos de sistemas de transporte de materiales?

- ¿Cómo funcionan los sistemas de transporte neumático?

- ¿Qué factores influyen en la elección entre un sistema neumático y uno mecánico?

- ¿Son los sistemas neumáticos más eficientes energéticamente que los sistemas mecánicos?

- ¿Qué industrias se benefician más de los sistemas neumáticos?