Grundläggande driftprinciper för Materialtransportssystem

Hur pneumatiska transportsystem utnyttjar luftkraft

Pneumatisk transport av material i rör uppnås genom användning av luft- eller gasflöden med högt tryck, som upprätthålls som flöden med hög hastighet som transporterar och driver partiklarna framåt. Det finns ett par huvudsakliga sätt: genombrotts- eller övertryckssystem som blåser ut material med hjälp av kompressorer (bra för långa avstånd) och vakuumdrivna system som suger material till en central destination (vilket resulterar i mindre risk för läckage). Strömningskarakteristik och effektivitet påverkas starkt av luftens egenskaper såsom fuktighet och temperatur. Rätt luft-till-material-förhållanden behåller rörfriktionen – vanlig hastighet 15-35 m/s för låghastighetstransport för att förhindra ansamling och nedbrytning av känsliga pulver.

Mekaniska rörelseme kanismer i transportsystem

Det är *mekaniska* transportband, inte lufttryck. Bältesystem transporterar bulkmaterial horisontellt eller vertikalt längs med motoriserade band, och material kan lika lätt spridas ut på sidorna (och ner på golvet) som levereras. Skruvtransportörer använder roterande skruvar och få rörliga delar, vilket gör dem särskilt effektiva. Hinklyftanläggningar används för att lyfta material vertikalt i hinkar som rör sig längs en kedja. Materialens egenskaper avgör materialvalet: slipande material kräver en kombination av stål till stål för dysor och ventilsäten för lång livslängd, medan mer skröpliga produkter kan användas med keramiska dysor och ventilsäten. Reglering av bandhastighet håller flödeshastigheterna konstanta och förhindrar proppar.

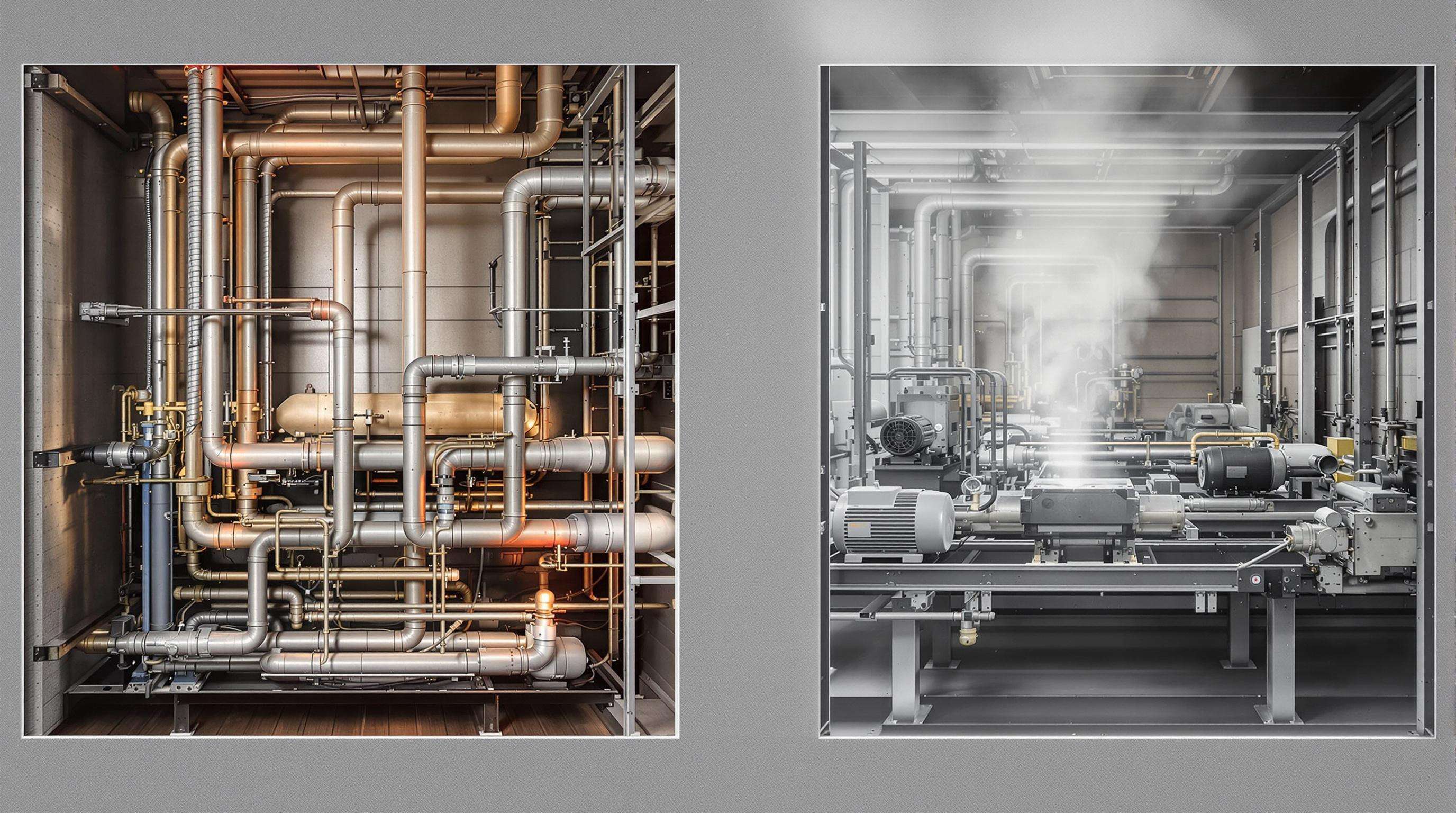

Kernadesignskillnader mellan systemtyper

| Designaspekt | Pneumatiska system | Mekaniska system |

|---|---|---|

| Komponentlayout | Linjära rörledningar med minimala böjar | Komplex montering av motorer/bälten |

| Utrymmeskrav | Kompakt, flexibel routing | Fast väg som kräver större golvarea |

| Materialinteraktion | Partikel-luft suspension | Direkt ytkontakt |

| Operativa dynamik | Tryckdifferenser driver flödet | Rotations/linjär mekanisk kraft |

Pneumatiska konstruktioner är överlägsna i farliga/dammande miljöer tack vare inneslutning, medan mekaniska system hanterar material med högre densitet. Energiförbrukningen skiljer sig markant: pneumatiska operationer kräver kontinuerlig luftkompression (3-4 gånger mer kW/ton), medan mekaniska drivsystem endast använder toppkraft vid acceleration.

Jämförelse av materialhanteringskapacitet

Produktintegritet i pneumatiska transportprocesser

Pneumatiska system bevarar materialkvaliteten, särskilt för icke-slitagefyllda bulkfastor som livsmedelstillsats eller läkemedelspulver. Kalibrering av luftens hastighet är avgörande – för mycket kraft försämrar känsliga varor, medan otillräckligt flöde orsakar blockeringar. Vakuumsystem minskar oxidationssrisker för känsliga föreningar, och lätta faskonfigurationer fungerar bäst för fritt flödande pulver.

Materialkompatibilitet med mekaniska system

Mekaniska transportband hanterar olika material genom direkt kontakt. Skruvtransportörer transporterar pulver med ≥35 % fukthalt, medan band hanterar grova aggregat som träflis. Volymvikt (≥80 lb/ft³) indikerar smidig drift, och specialdesignade konstruktioner (t.ex. tubulära dragtransportörer) hanterar elektrostatiska känsliga pulver.

Begränsningar och utmaningar beroende på materialtyp

| Materialens egenskaper | Pneumatisk begränsning | Mekanisk utmaning |

|---|---|---|

| Hög abrasivitet | Rörförslitning (>0,5 mm/år slitage) | Skruv-/bandnedslitning |

| Klibbighet | Risk för filterförläggning | Uppläggning i döda zoner |

| Temperatursensitivitet | Värme från kompression | Värme från friktion |

| Explosionsrisk | Risk för elektrostatisk tändning | Värmeutvecklingspunkter |

Hygroskopiska material (>1,5% fuktkapacitet) kräver ofta torkningsutrustning för pneumatisk transport, medan fibrösa material kan klumpas ihop i skruvar utan modifierade skoveldesigner.

Energioptimering i materialtransportssystem

Energiförbrukning: Pneumatiskt kontra mekaniskt

Pneumatiska system förbrukar 2-3 gånger mer energi per ton på grund av luftkompression (15-30% går förlorad som värme). Mekaniska transportband med variabla frekvensomvandlare justerar effekten efter belastningsbehov, vilket minskar förbrukningen med 25-40% vid delvis belastning.

Operationsmässiga Effektivitetsmätningar

| Metriska | Mekaniska system | Pneumatiska system |

|---|---|---|

| Genomsnittlig kWh/ton-kilometer | 0,4-0,8 | 1.1-2.3 |

| Återvinningspotential | 15-25% | 5-10% |

| Underhållsrelaterade förluster | 12-18% | 20-28% |

Optimeringsstrategier som hastighetskontrollalgoritmer kan minska energiförbrukningen i bältestransportörer med 30-35%. Regelbundet underhåll förhindrar effektivitetsminskningar orsakade av slitna komponenter.

Installationskostnader och underhållskrav

Översikt över inledande investering

Pneumatiska system kostar 40-50% mer i investeringsfasen på grund av kompressorer och filter. Mekaniska installationer innebär strukturella förändringar och arbetskraft, där infrastrukturmodifieringar tar upp 25-35% av budgeten.

Långsiktig underhåll

Pneumatiska enheter behöver kvartalsvisa filterbyten och pipelinekontroller ($7 500-$15 000/år). Mekaniska system kräver justeringar av remmar och smörjning ($5 000-$9 000/år). Pneumatiskt underhåll kostar 20-30% mer under fem år på grund av slitage från lufttryck.

Kostnad vs flexibilitet - avvägningar

Mekaniska lösningar erbjuder 30% lägre livscykelkostnader men mindre anpassningsbarhet. Pneumatiska system möjliggör flexibilitet, med snabbare avkastning på investeringen (18 månader) i dynamiska miljöer.

Tillämpningar och lämplighet hos transportsystem

Driftsscenarier som gynnar pneumatik

Pneumatiska system är överlägsna inom livsmedels- och läkemedelsindustrin, där hygien och varsam hantering är avgörande. Deras slutna pipelines förhindrar föroreningar, och den flexibla placeringen passar komplexa layouter.

Industriella tillämpningar för mekanik

Mekaniska transportband dominerar inom gruvdrift, byggindustri och jordbruk. Bandtransportörer hanterar över 90% av de utvunna materialen globalt, medan kärltransportörer hanterar vertikal transport effektivt.

Case Study: Livsmedelsfabrik

En bageri använde pneumatiska system för mjöl/socker (säkerställer renhet) och mekaniska kärlbana för förpackade varor. Den här hybridmetoden minskade föroreningar med 78 % samtidigt som energikostnaderna sänktes med 45 %.

Valskriterier för materialtransportssystem

Viktiga beslutsfaktorer

Avstånd, materialens egenskaper och miljön styr valen. Pneumatik passar längre avstånd, medan mekaniska system hanterar täta eller slipande material bättre. Dammbekämpning och platsbegränsningar påverkar också konstruktionerna.

Framtida trender

IoT möjliggör övervakning i realtid, och variabelfrekvensomformare ökar effektiviteten. Modulära konstruktioner tillåter snabb omkonfigurering, medan Industry 4.0 stöder prediktivt underhåll via maskininlärning.

FAQ: Materialtransportssystem

Vilka är de huvudsakliga typerna av materialtransportssystem?

De huvudsakliga typerna är pneumatiska och mekaniska transportsystem, var och en med unika fördelar och driftmetoder.

Hur fungerar pneumatiska transportsystem?

Pneumatiska system använder högtrycksluft eller gas för att transportera material genom rör, och förlitar sig på luft-till-material-förhållanden för effektiv rörelse.

Vilka överväganden påverkar valet mellan ett pneumatiskt och ett mekaniskt system?

Nybrottsviktiga faktorer inkluderar materialtyp, transportavstånd, energieffektivitet, installationskostnad och miljöförhållanden.

Är pneumatiska system mer energieffektiva än mekaniska system?

I allmänhet förbrukar pneumatiska system mer energi på grund av luftkompression, medan mekaniska system ofta drar nytta av energieffektiva funktioner som variabla frekvensomformare.

Vilka branscher gynnas mest av pneumatiska system?

Pneumatiska system är idealiska för branscher som livsmedelsindustrin och läkemedelsindustrin, där hygien och varsam hantering av material är avgörande.

Innehållsförteckning

- Grundläggande driftprinciper för Materialtransportssystem

- Jämförelse av materialhanteringskapacitet

- Energioptimering i materialtransportssystem

- Installationskostnader och underhållskrav

- Tillämpningar och lämplighet hos transportsystem

- Valskriterier för materialtransportssystem

-

FAQ: Materialtransportssystem

- Vilka är de huvudsakliga typerna av materialtransportssystem?

- Hur fungerar pneumatiska transportsystem?

- Vilka överväganden påverkar valet mellan ett pneumatiskt och ett mekaniskt system?

- Är pneumatiska system mer energieffektiva än mekaniska system?

- Vilka branscher gynnas mest av pneumatiska system?