Principi Operativi Fondamentali dei Sistemi di Trasporto dei Materiali

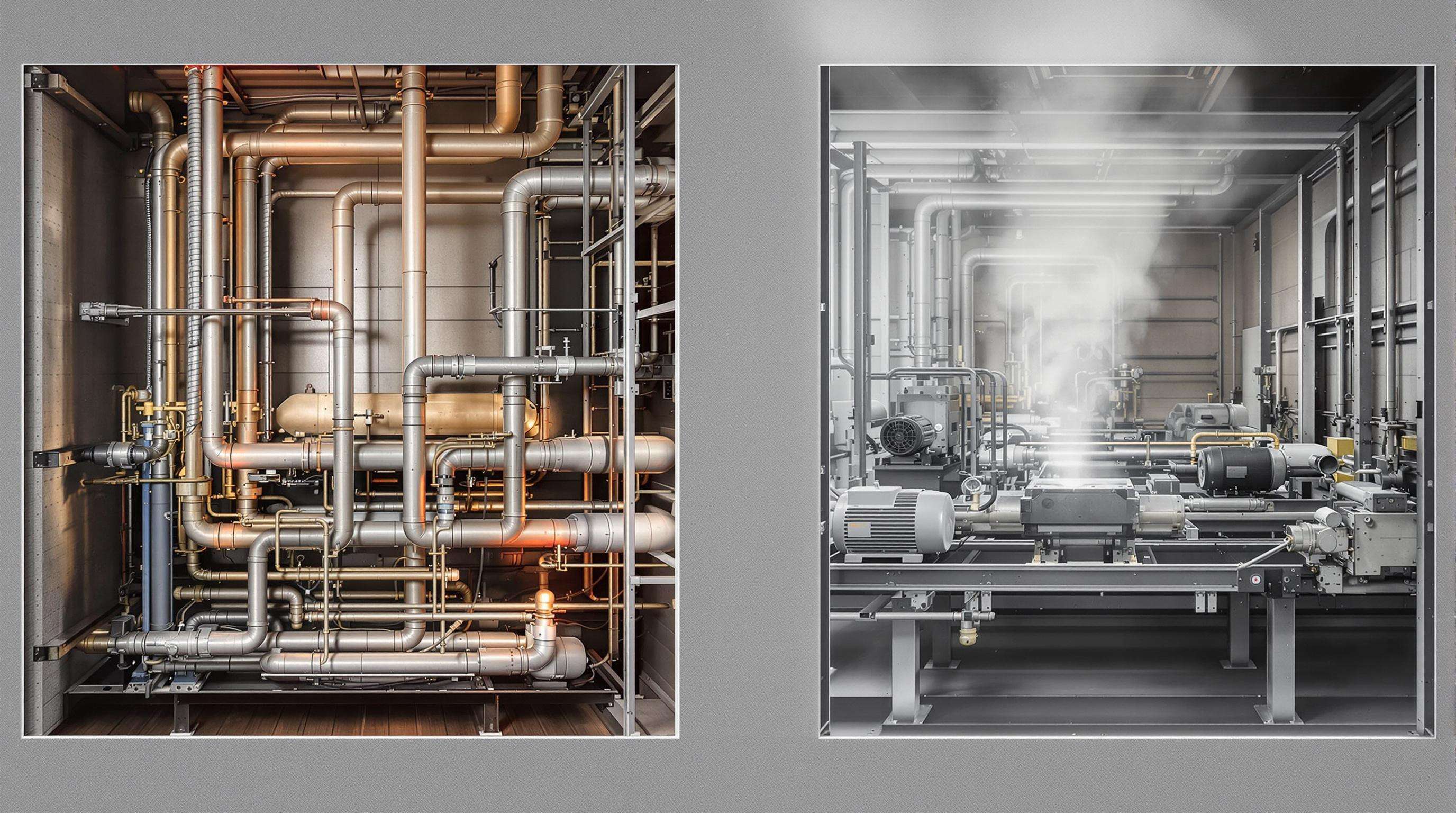

Come i Sistemi di Trasporto Pneumatico Utilizzano la Potenza dell'Aria

Il trasporto pneumatico dei materiali all'interno di tubazioni avviene grazie all'utilizzo di flussi d'aria o di gas ad alta pressione, mantenuti ad alta velocità per trasportare e spingere le particelle. Esistono principalmente due tipi di sistemi: quelli a flusso diretto o a pressione positiva, che utilizzano compressori per spingere il materiale (ideali per lunghe distanze), e i sistemi a depressione, che aspirano il materiale verso una destinazione centrale (riducendo la possibilità di fuoriuscite). Le caratteristiche del flusso e l'efficacia del sistema sono fortemente influenzate dalle proprietà dell'aria, come umidità e temperatura. Il corretto rapporto aria-materiale mantiene il sistema operativo — una velocità tipica per il trasporto a bassa velocità è compresa tra 15 e 35 m/s, per evitare accumuli e degradazione di polveri delicate.

Meccanismi di Movimento Meccanico nei Sistemi di Trasporto

Si tratta di convogliatori *meccanici*, non a pressione d'aria. I sistemi a nastro trasportano solidi sfusi orizzontalmente o verticalmente lungo nastri azionati da motori elettrici, e i materiali possono essere altrettanto facilmente dispersi ai lati (e sul pavimento) quanto consegnati correttamente. I convogliatori a vite utilizzano viti elicoidali rotanti e pochi componenti in movimento, risultando particolarmente efficienti. I elevatori a secchiello sono deputati al sollevamento verticale dei materiali all'interno di secchielli che scorrono lungo una catena. Le proprietà dei materiali determinano la scelta dei materiali di costruzione: i materiali abrasivi richiedono una combinazione acciaio su acciaio per ugelli e sedi valvole al fine di garantire una lunga durata, mentre prodotti più delicati possono essere utilizzati con ugelli e sedi valvole in ceramica. I regolatori di velocità del nastro elicoidale mantengono costante la portata e prevengono i blocchi.

Differenze principali di progettazione tra i tipi di sistema

| Aspetto della progettazione | Sistemi Pneumatici | Sistemi meccanici |

|---|---|---|

| Disposizione dei componenti | Tubazioni lineari con minimi cambi di direzione | Complessa assemblaggio di motori/cinghie |

| Requisiti di spazio | Routing compatto e flessibile | Percorso fisso che richiede maggiore spazio sul pavimento |

| Interazione con il materiale | Sospensione particelle-aria | Contatto diretto con la superficie |

| Dinamiche operative | Le differenze di pressione generano il flusso | Forza meccanica rotante/lineare |

I design pneumatici sono superiori in ambienti pericolosi o soggetti a polvere grazie al contenimento, mentre i sistemi meccanici gestiscono materiali ad alta densità. Il consumo energetico differisce notevolmente: le operazioni pneumatiche richiedono una compressione d'aria continua (3-4 volte in più kW/ton), mentre i sistemi meccanici utilizzano la potenza massima solo durante l'accelerazione.

Confronto delle capacità di movimentazione dei materiali

Integrità del prodotto nei processi di trasporto pneumatico

I sistemi pneumatici preservano la qualità del materiale, in particolare per solidi sfusi non abrasivi come additivi alimentari o polveri farmaceutiche. La calibrazione della velocità dell'aria è fondamentale: una forza eccessiva degrada gli oggetti fragili, mentre un flusso insufficiente causa intasamenti. I sistemi a vuoto riducono il rischio di ossidazione per composti sensibili, e le configurazioni a fase diluita sono le più indicate per polveri a scorrimento libero.

Compatibilità dei materiali con i sistemi meccanici

I trasportatori meccanici gestiscono materiali diversificati attraverso il contatto diretto. I trasportatori a vite spostano polveri con contenuto d'acqua ≥35%, mentre i nastri trasportatori accettano aggregati grossolani come trucioli di legno. La densità apparente (≥80 lb/ft³) indica un funzionamento regolare, e soluzioni specializzate (ad esempio, trasportatori tubolari a trascinamento) sono adatti per polveri sensibili all'elettrostaticità.

Limiti e sfide in base al tipo di materiale

| Proprietà del Materiale | Limite pneumatico | Sfida meccanica |

|---|---|---|

| Elevata abrasività | Erosione delle tubazioni (>0,5 mm/anno di usura) | Degrado di vite e nastro trasportatore |

| Appiccicosità | Rischio di intasamento del filtro | Accumulo nelle zone morte |

| Sensibilità alla temperatura | Calore generato dalla compressione | Calore generato dall'attrito |

| Potenziale esplosivo | Rischio di accensione elettrostatica | Punti di generazione di calore |

I materiali igroscopici (>1,5% di affinità con l'umidità) richiedono spesso accessori per l'essiccazione dell'aria per il trasporto pneumatico, mentre i materiali fibrosi possono impigliarsi nelle viti senza design modificati delle palette.

Efficienza energetica nei sistemi di trasporto dei materiali

Consumo di energia: Pneumatico vs Meccanico

I sistemi pneumatici consumano 2-3 volte più energia per tonnellata a causa della compressione dell'aria (15-30% persa sotto forma di calore). I trasportatori meccanici con azionamenti a frequenza variabile regolano la potenza in base alle esigenze del carico, riducendo il consumo del 25-40% durante il funzionamento a carico parziale.

Indicatori di Efficienza Operativa

| Metrica | Sistemi meccanici | Sistemi Pneumatici |

|---|---|---|

| Chilowattora medi per tonnellata per miglio | 0,4-0,8 | 1,1-2,3 |

| Potenziale di rigenerazione | 15-25% | 5-10% |

| Perdite dovute alla manutenzione | 12-18% | 20-28% |

Strategie di ottimizzazione, come algoritmi di controllo della velocità, possono ridurre il consumo energetico dei nastri trasportatori del 30-35%. La manutenzione regolare previene cali di efficienza causati da componenti usurati.

Costi di installazione e requisiti di manutenzione

Dettaglio dell'Investimento Iniziale

I sistemi pneumatici costano il 40-50% in più inizialmente a causa di compressori e filtri. Le installazioni meccaniche richiedono modifiche strutturali e manodopera, con adattamenti delle infrastrutture che assorbono il 25-35% del budget.

Manutenzione a lungo termine

Le unità pneumatiche necessitano di sostituzioni trimestrali dei filtri e controlli delle tubazioni ($7.500-$15.000/anno). I sistemi meccanici richiedono regolazioni delle cinghie e lubrificazione ($5.000-$9.000/anno). I costi di manutenzione dei sistemi pneumatici sono del 20-30% superiori nel corso di cinque anni a causa dell'usura da pressione dell'aria.

Compromessi tra Costi e Flessibilità

Le soluzioni meccaniche offrono costi di ciclo vitale inferiori del 30%, ma minore adattabilità. I sistemi pneumatici permettono flessibilità, con un ritorno sull'investimento più rapido (18 mesi) in ambienti dinamici.

Applicazioni e Idoneità dei Sistemi di Trasporto

Scenari Operativi che Favoriscono i Sistemi Pneumatici

I sistemi pneumatici sono eccellenti nel settore alimentare e farmaceutico, garantendo igiene e movimentazione delicata. Le tubazioni chiuse prevengono contaminazioni, e il tracciato flessibile si adatta a configurazioni complesse.

Applicazioni Industriali per Sistemi Meccanici

I trasportatori meccanici dominano i settori estrattivo, edile e agricolo. I sistemi a nastro trasportano oltre il 90% dei materiali estratti a livello globale, mentre gli elevatori a secchio gestiscono in modo efficiente il trasporto verticale.

Caso Studio: Stabilimento per la Produzione di Prodotti da Forno

Un panificio ha utilizzato sistemi pneumatici per trasportare farina/zucchero (garantendo purezza) e trasportatori meccanici a secchio per prodotti confezionati. Questo approccio ibrido ha ridotto la contaminazione del 78%, riducendo al contempo i costi energetici del 45%.

Criteri di Selezione per i Sistemi di Trasporto dei Materiali

Fattori Chiave di Decisione

La distanza, le proprietà dei materiali e l'ambiente determinano le scelte. I sistemi pneumatici sono adatti per distanze più lunghe, mentre i sistemi meccanici gestiscono meglio materiali densi o abrasivi. Il controllo della polvere e i vincoli di spazio influenzano inoltre il design.

Tendenze future

L'IoT consente il monitoraggio in tempo reale e i variatori di frequenza aumentano l'efficienza. Design modulari permettono una rapida riconfigurazione, mentre l'Industria 4.0 supporta la manutenzione predittiva tramite il machine learning.

FAQ: Sistemi di Movimentazione dei Materiali

Quali sono i principali tipi di sistemi di movimentazione dei materiali?

I tipi principali sono i sistemi di trasporto pneumatici e meccanici, ciascuno con vantaggi e metodi operativi unici.

Come funzionano i sistemi di movimentazione pneumatici?

I sistemi pneumatici utilizzano aria o gas ad alta pressione per trasportare i materiali attraverso tubazioni, affidandosi al rapporto aria-materiale per un movimento efficace.

Quali considerazioni influenzano la scelta tra un sistema pneumatico e uno meccanico?

I fattori chiave includono il tipo di materiale, la distanza di trasporto, l'efficienza energetica, il costo di installazione e le condizioni ambientali.

I sistemi pneumatici sono più efficienti dal punto di vista energetico rispetto ai sistemi meccanici?

In generale, i sistemi pneumatici consumano più energia a causa della compressione dell'aria, mentre i sistemi meccanici spesso beneficiano di caratteristiche efficienti dal punto di vista energetico, come gli azionamenti a frequenza variabile.

Quali settori beneficiano maggiormente dei sistemi pneumatici?

I sistemi pneumatici sono ideali per settori come la lavorazione degli alimenti e il farmaceutico, dove l'igiene e la movimentazione delicata dei materiali sono fondamentali.

Indice

- Principi Operativi Fondamentali dei Sistemi di Trasporto dei Materiali

- Confronto delle capacità di movimentazione dei materiali

- Efficienza energetica nei sistemi di trasporto dei materiali

- Costi di installazione e requisiti di manutenzione

- Applicazioni e Idoneità dei Sistemi di Trasporto

- Criteri di Selezione per i Sistemi di Trasporto dei Materiali

-

FAQ: Sistemi di Movimentazione dei Materiali

- Quali sono i principali tipi di sistemi di movimentazione dei materiali?

- Come funzionano i sistemi di movimentazione pneumatici?

- Quali considerazioni influenzano la scelta tra un sistema pneumatico e uno meccanico?

- I sistemi pneumatici sono più efficienti dal punto di vista energetico rispetto ai sistemi meccanici?

- Quali settori beneficiano maggiormente dei sistemi pneumatici?