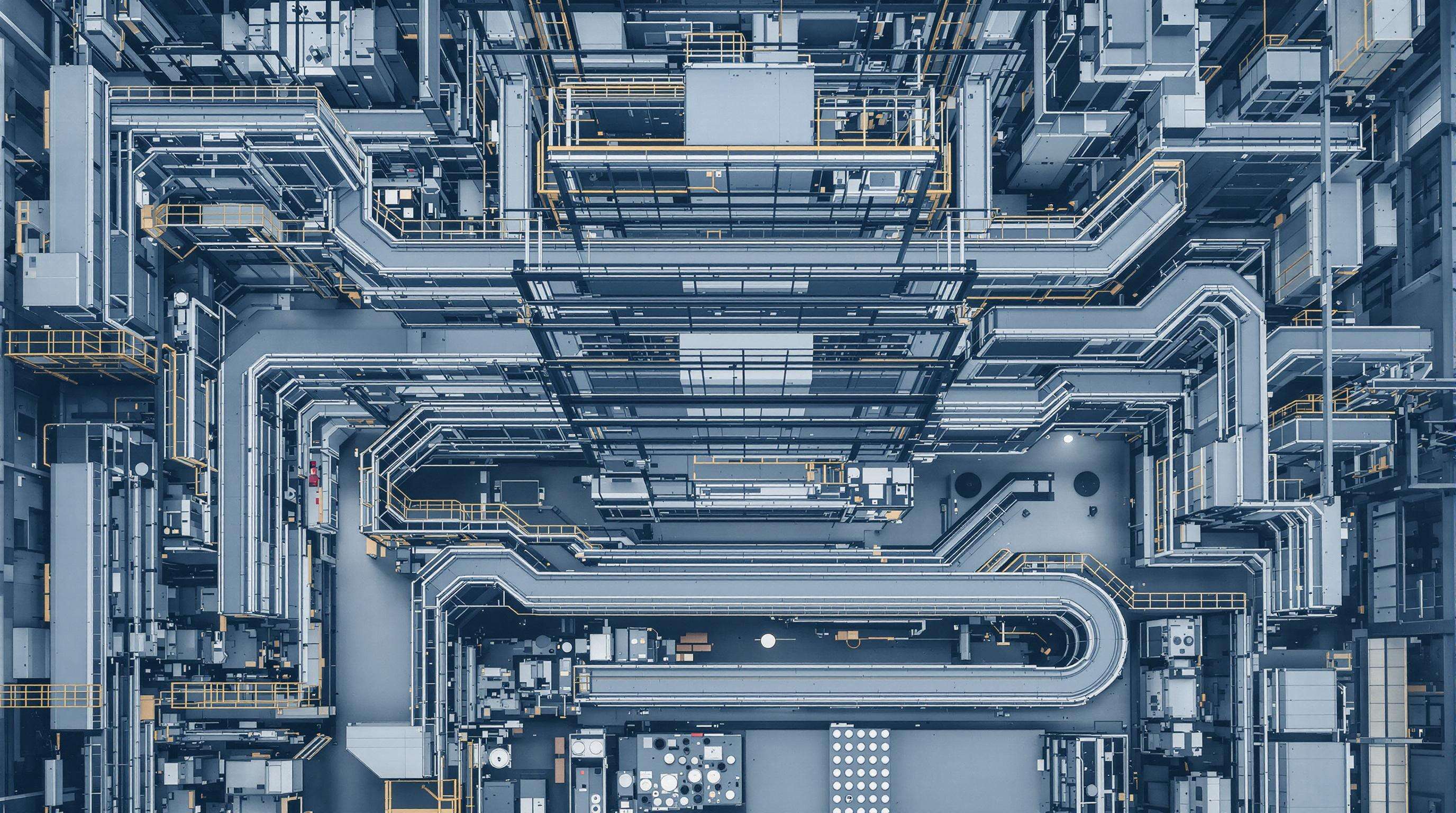

Sistema di trasporto di materiali Spazio e limitazioni del layout

La pianificazione spaziale strategica è essenziale per ottimizzare i sistemi di trasporto dei materiali tenendo conto dei limiti strutturali. Le principali sfide includono i vincoli dello spazio verticale, le piante irregolari e le esigenze di flusso di lavoro in evoluzione.

Ottimizzazione dell'utilizzo dello spazio nella progettazione dei trasportatori

I layout moderni dei trasportatori utilizzano impilamento verticale e configurazioni multilivello per superare le limitazioni di spazio. Soluzioni efficaci includono:

- Trasportatori a telaio a Z per il flusso di prodotti su più livelli

- Chute di trasferimento richiudibili tra le zone di lavorazione

- Sistemi a rulli motorizzati con deviatori a 90° per movimenti compatti

Gestione delle limitazioni specifiche della struttura

I sistemi a nastro curvo (con capacità di arco da 15° a 45°) si adattano a forme irregolari degli edifici, mentre i trasportatori elicoidali risolvono le sfide del trasporto verticale in spazi con altezza limitata (soffitti fino a 4,2 metri). Configurazioni personalizzate garantiscono il 98% di disponibilità in operazioni 24/7.

Design modulari per la movimentazione flessibile dei materiali

Componenti plug-and-play che permettono rapide riconfigurazioni:

- Gruppi motore con sistema di sgancio rapido (tempo di sostituzione <5 minuti)

- Zone di accumulo scalabili con rotaie telescopiche

- Unità di base mobili con livellamento automatico

I sistemi modulari riducono i tempi di cambio da giorni a ore e abbassano i costi di trasloco di 18 dollari al metro quadrato rispetto alle installazioni fisse.

Caratteristiche dei materiali nella selezione del sistema di trasporto

Analisi delle particelle per un'ottimale resa del trasportatore

La dimensione delle particelle determina l'efficienza:

- <5 mm i materiali ottengono un throughput superiore del 15-20% sui trasportatori vibranti

-

particelle irregolari da 10 mm richiedono meccanismi a catena

I sensori di particelle in tempo reale riducono la segregazione del 40% nelle applicazioni farmaceutiche.

Gestione sicura di materiali fragili e pericolosi

Componenti fragili richiedono:

- Controllo della velocità entro ±0,1 m/s

- Forza d'impatto inferiore a 2 G-force

I materiali pericolosi richiedono:

- Trasportatori in acciaio inox con saldature continue (98% di contenimento)

- Cinghie antistatiche (<10^9 ohm di resistenza superficiale)

Ottimizzazione della capacità per tipo di materiale

| Proprietà del Materiale | Tipo di trasportatore | Intervallo di capacità | Efficienza Energetica |

|---|---|---|---|

| Polveri scorrevoli | Pneumatico | 5-50 tonnellate/ora | 8-12 kWh/tonnellata |

| Granuli coesivi | Vite | 2-20 tonnellate/ora | 15-22 kWh/tonnellata |

| Solidi sfusi non abrasivi | Cintura | 20-500 tonnellate/ora | 3-7 kWh/ton |

| Scorie ad alta temperatura | Abito | 10-150 tonnellate/ora | 18-30 kWh/ton |

Le applicazioni nel settore alimentare richiedono cingoli in polietilene UHMW (purezza 99,7%) per le materie prime.

Miglioramenti dell'efficienza energetica nei sistemi di trasporto dei materiali

I trasportatori rappresentano il 15-30% del consumo energetico industriale. Gli aggiornamenti moderni bilanciano produttività e sostenibilità.

Automazione intelligente per ridurre il consumo di energia

Gli azionamenti a frequenza variabile (VFD) riducono il consumo energetico del 40% durante i periodi di bassa domanda. I sensori di carico abilitati all'IoT regolano la capacità in tempo reale, con l'ottimizzazione delle impostazioni basata su modelli storici grazie al machine learning.

Principi di progettazione sostenibile nella movimentazione dei materiali

I sistemi di recupero dell'energia convertono l'attrito di frenata in energia elettrica. Il raffreddamento a ciclo chiuso e le cinghie in biopolimero riducono le emissioni del ciclo vitale del 18-27%, riducendo al contempo i costi di manutenzione di 0,08-0,12 dollari per piede lineare annualmente.

Strategie di integrazione dei sistemi per magazzini

Test di compatibilità dei sistemi di controllo dei trasportatori

Framework API standardizzati riducono gli errori di integrazione del 40% rispetto ai sistemi proprietari. I test di simulazione del carico verificano la sincronizzazione durante il picco di capacità.

Rinnovo di infrastrutture legacy per la movimentazione dei materiali

Aggiorni progressivi permettono un ROI del 25-30% più rapido rispetto alle ristrutturazioni complete. Componenti modulari consentono sostituzioni dei motori energeticamente efficienti senza interrompere l'intero sistema.

Protocolli di sicurezza e manutenzione per sistemi di trasporto materiali

Requisiti di manutenzione preventiva per i trasportatori

Protocolli principali:

- Ispezioni visive quotidiane

- Cicli di lubrificazione trimestrali

- Controlli annuali di allineamento con laser

I registri digitalizzati migliorano la conformità del 57% rispetto ai sistemi cartacei.

Impatto della velocità del nastro trasportatore sulla sicurezza operativa

| Aumento di velocità | Moltiplicatore del rischio di sicurezza |

|---|---|

| 10% | 1,5– |

| 25% | 3,2– |

| 50% | 6,8– |

L'adattamento automatico della velocità controllato da intelligenza artificiale riduce del 42% gli incidenti legati ai blocchi. OSHA raccomanda di mantenere margini di sicurezza anche per le linee ad alto rendimento.

Analisi TCO degli Investimenti nei Sistemi di Movimentazione dei Materiali

Equilibrio tra ROI e Costi di Miglioramento della Produttività

I trasportatori ad alta efficienza offrono:

- 18-27% di consumo energetico inferiore

- 22% di costi di manutenzione ridotti

- rOI del 40% più rapido grazie alla manutenzione predittiva

Composizione tipica del TCO:

- 35-45% apparecchiature/installazione

- 30-40% energia/manutenzione

- 15-25% perdite per fermo macchina

Tendenze moderne per la riduzione dei costi nella progettazione dei nastri trasportatori

Innovazioni principali:

- Nastri trasportatori a catena modulare (costi di retrofit ridotti del 60%)

- Lift verticali con recupero di energia (recupero di energia del 15-20%)

- parti soggette a usura stampate in 3D (vita utile 3 volte superiore)

Questi progressi riducono i costi complessivi del 19-28% mantenendo invariata la capacità. Le reti intelligenti riducono inoltre gli incidenti nell'handling dei materiali del 31%.

Domande Frequenti

Quali sono le principali sfide nella progettazione dei sistemi di trasporto dei materiali?

Le principali sfide includono la gestione dei vincoli di spazio verticale, le piante irregolari delle strutture e l'adattamento alle esigenze operative in evoluzione.

Come le moderne configurazioni dei nastri trasportatori affrontano i problemi di spazio?

Le moderne configurazioni dei nastri trasportatori utilizzano impilamento verticale e configurazioni multilivello, come nastri a telaio a Z, chutes di trasferimento richiudibili e sistemi a rulli motorizzati con deviatori a 90° per massimizzare l'utilizzo dello spazio.

Quali materiali richiedono nastri trasportatori specifici per un'agevole manipolazione?

I materiali fragili e pericolosi richiedono impostazioni speciali dei trasportatori. I materiali fragili necessitano di un controllo preciso della velocità e limitazioni della forza d'impatto, mentre i materiali pericolosi richiedono trasportatori in acciaio inossidabile con saldature continue e cinghie antistatiche.

Come si può migliorare l'efficienza energetica nei sistemi di trasporto dei materiali?

L'efficienza energetica può essere migliorata grazie all'automazione intelligente come i variatori di frequenza (VFD), sensori di carico abilitati per l'IoT, sistemi di recupero dell'energia e elementi di progettazione sostenibili come raffreddamento a ciclo chiuso e cinghie in biopolimero.

Quali sono le comuni procedure di manutenzione per i trasportatori?

Le comuni procedure di manutenzione includono ispezioni visive quotidiane, cicli di lubrificazione trimestrali e controlli annuali di allineamento con laser, che possono migliorare la conformità e l'efficienza operativa.

Indice

- Sistema di trasporto di materiali Spazio e limitazioni del layout

- Caratteristiche dei materiali nella selezione del sistema di trasporto

- Miglioramenti dell'efficienza energetica nei sistemi di trasporto dei materiali

- Strategie di integrazione dei sistemi per magazzini

- Protocolli di sicurezza e manutenzione per sistemi di trasporto materiali

- Analisi TCO degli Investimenti nei Sistemi di Movimentazione dei Materiali

-

Domande Frequenti

- Quali sono le principali sfide nella progettazione dei sistemi di trasporto dei materiali?

- Come le moderne configurazioni dei nastri trasportatori affrontano i problemi di spazio?

- Quali materiali richiedono nastri trasportatori specifici per un'agevole manipolazione?

- Come si può migliorare l'efficienza energetica nei sistemi di trasporto dei materiali?

- Quali sono le comuni procedure di manutenzione per i trasportatori?