सामग्री कनवेयरिंग प्रणाली स्थान और लेआउट की सीमाएं

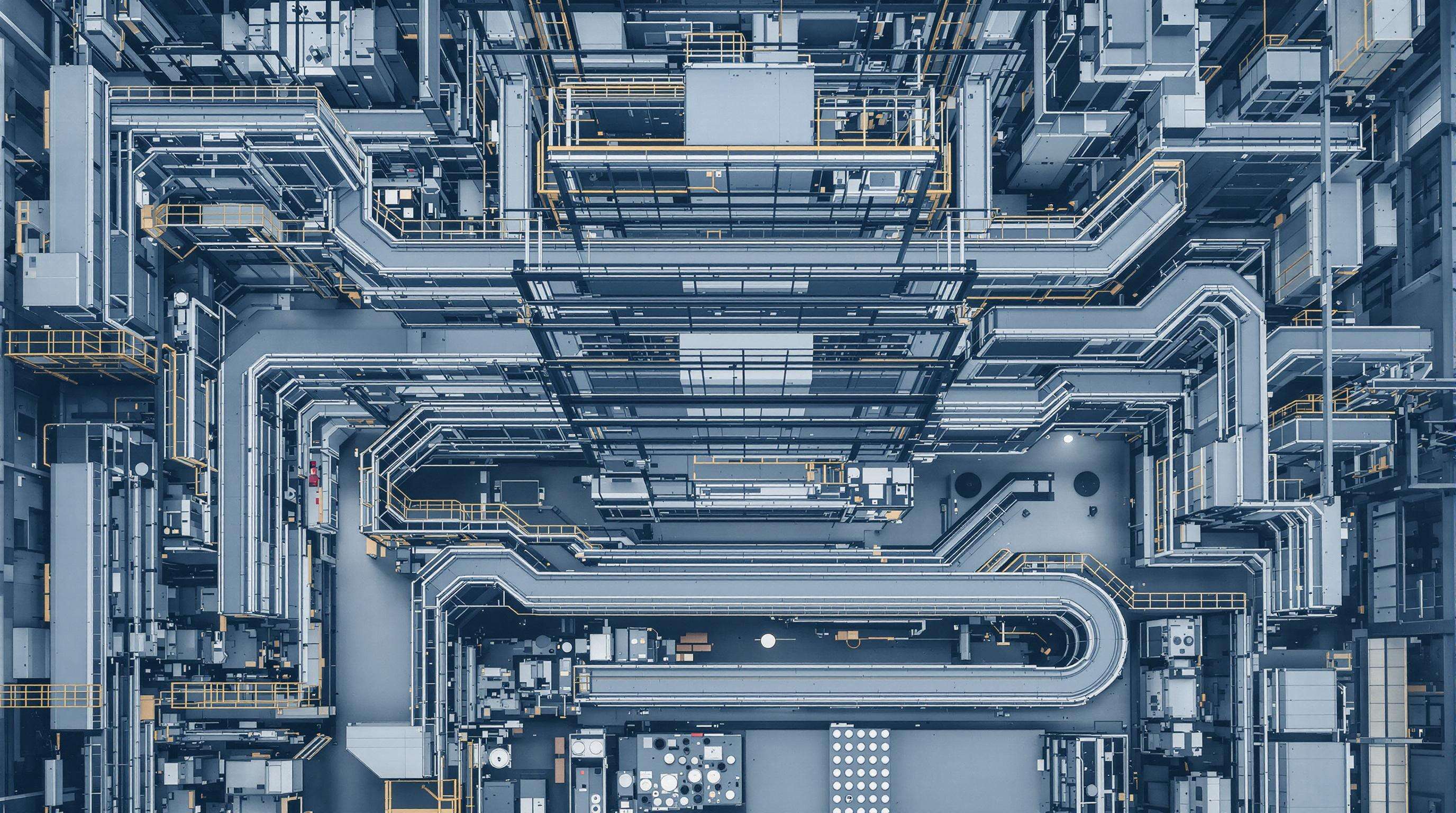

सुविधा की सीमाओं के अनुकूलन के साथ सामग्री परिवहन प्रणालियों को अनुकूलित करने के लिए रणनीतिक स्थानिक योजना आवश्यक है। प्रमुख चुनौतियों में ऊर्ध्वाधर स्थान की सीमाएं, अनियमित पदचिह्न और निरंतर बदलती कार्यप्रवाह मांग शामिल हैं।

कन्वेयर डिज़ाइन में स्थान का अधिकतम उपयोग करना

आधुनिक कन्वेयर लेआउट जगह की सीमाओं पर काबू पाने के लिए ऊर्ध्वाधर स्टैकिंग और मल्टी-लेवल कॉन्फ़िगरेशन का उपयोग करते हैं। प्रभावी समाधानों में शामिल हैं:

- स्तरित उत्पाद प्रवाह के लिए Z-फ्रेम कन्वेयर

- प्रसंस्करण क्षेत्रों के बीच अस्थायी ट्रांसफर च्यूट

- 90° डायवर्टर के साथ संकुचित नेविगेशन के लिए पावर्ड रोलर सिस्टम

सुविधा-विशिष्ट लेआउट सीमाओं को पार करना

वक्र बेल्ट सिस्टम (15°-45° चाप क्षमता) अनियमित इमारत के आकार में अनुकूलन करते हैं, जबकि सर्पिल कन्वेयर कम क्लीयरेंस वाले स्थानों (14 फीट की छत) में ऊर्ध्वाधर परिवहन की चुनौतियों का समाधान करते हैं। कस्टम कॉन्फ़िगरेशन 24/7 संचालन में 98% अपटाइम बनाए रखते हैं।

लचीले सामग्री हैंडलिंग के लिए मॉड्यूलर डिज़ाइन

प्लग-एंड-प्ले घटक त्वरित पुनःक्रमिकरण की अनुमति देते हैं:

- क्विक-डिस्कनेक्ट ड्राइव असेंबलीज़ (<5 मिनट स्वैप समय)

- टेलीस्कोपिंग रेल के साथ स्केलेबल संग्रह क्षेत्र

- स्वचालित समतलीकरण के साथ मोबाइल बेस इकाइयाँ

मॉड्यूलर सिस्टम स्थायी स्थापना की तुलना में परिवर्तन के समय को दिनों से घंटों तक कम कर देते हैं और पुनर्स्थानांतरण लागत को 18 रुपये/वर्ग फुट तक कम कर देते हैं।

कन्वेयिंग सिस्टम चयन में सामग्री विशेषताएं

ऑप्टिमल कन्वेयर प्रदर्शन के लिए कण विश्लेषण

कण का आकार दक्षता निर्धारित करता है:

- <5 मिमी सामग्री को कंपक्रियांट ढोणी में 15-20% अधिक उत्पादकता प्राप्त होती है

-

10 मिमी अनियमित कणों के लिए चेन-चालित तंत्र की आवश्यकता होती है

वास्तविक समय कण सेंसर औषधीय अनुप्रयोगों में 40% तक अलगाव को कम करते हैं

सुरक्षित रूप से नाजुक और खतरनाक सामग्री को संभालना

नाजुक घटकों की आवश्यकता होती है:

- ±0.1 मीटर/सेकण्ड के भीतर वेग नियंत्रण

- 2 G-बल से कम प्रभाव बल

खतरनाक सामग्री की आवश्यकता होती है:

- लगातार वेल्ड के साथ स्टेनलेस स्टील कन्वेयर (98% संधारण)

- एंटी-स्टैटिक बेल्ट (<10^9 ओम सतह प्रतिरोध)

सामग्री प्रकार के अनुसार थ्रूपुट अनुकूलन

| सामग्री गुण | कनवेयर प्रकार | थ्रूपुट सीमा | ऊर्जा दक्षता |

|---|---|---|---|

| मुक्त-प्रवाहित करने वाला पाउडर | वायवीय | 5-50 टन/घंटा | 8-12 किलोवाट घंटा/टन |

| संयोजक गांठें | पेड़ | 2-20 टन/घंटा | 15-22 किलोवाट घंटा/टन |

| अघिष्ठ बल्क सॉलिड्स | पेटी | 20-500 टन/घंटा | 3-7 किलोवाट घंटा/टन |

| उच्च तापमान वाला स्लैग | एप्रन | 10-150 टन/घंटा | 18-30 किलोवाट घंटा/टन |

कच्चे पदार्थों के लिए खाद्य-ग्रेड अनुप्रयोगों में यूएचएमडब्ल्यू पॉलिएथिलीन बेल्ट (99.7% शुद्धता) की आवश्यकता होती है।

सामग्री परिवहन प्रणालियों के लिए ऊर्जा दक्षता अपग्रेड

उद्योग में 15-30% ऊर्जा का उपयोग कन्वेयर द्वारा होता है। आधुनिक अपग्रेड उत्पादकता और स्थायित्व के बीच संतुलन बनाए रखते हैं।

ऊर्जा खपत में कमी के लिए स्मार्ट स्वचालन

चर आवृत्ति ड्राइव (वीएफडी) कम मांग के दौरान 40% तक ऊर्जा का उपयोग कम कर देते हैं। आईओटी-सक्षम लोड सेंसर वास्तविक समय में थ्रूपुट को समायोजित करते हैं, जिसमें मशीन लर्निंग ऐतिहासिक पैटर्न के आधार पर सेटिंग्स का अनुकूलन करता है।

सामग्री हैंडलिंग में स्थायी डिज़ाइन सिद्धांत

ऊर्जा रिकवरी सिस्टम ब्रेकिंग घर्षण को ऊर्जा में परिवर्तित करते हैं। क्लोज़्ड-लूप कूलिंग और बायोपॉलिमर बेल्ट जीवन चक्र उत्सर्जन को 18-27% तक कम करते हैं, जबकि वार्षिक रखरखाव लागत में 0.08-0.12 डॉलर प्रति रैखिक फुट की कमी आती है।

वेयरहाउस सिस्टम इंटीग्रेशन रणनीति

कन्वेयर नियंत्रण प्रणाली सुसंगतता परीक्षण

मानकीकृत API ढांचे प्रोपराइटरी सिस्टम की तुलना में एकीकरण त्रुटियों को 40% तक कम करते हैं। भार अनुकरण परीक्षण चरम थ्रूपुट के दौरान सिंक्रनाइज़ेशन की पुष्टि करता है।

पुराने सामग्री हैंडलिंग बुनियादी ढांचे का नवीकरण

चरणबद्ध अपग्रेड पूर्ण ओवरहॉल की तुलना में 25-30% तेज़ ROI प्राप्त करते हैं। मॉड्यूलर घटक ऊर्जा-कुशल ड्राइव प्रतिस्थापन की अनुमति देते हैं बिना पूरे सिस्टम को बंद किए।

सामग्री परिवहन प्रणालियों के लिए सुरक्षा और रखरखाव प्रोटोकॉल

कन्वेयर के लिए निवारक रखरखाव आवश्यकताएं

प्रमुख प्रोटोकॉल:

- दैनिक दृश्य निरीक्षण

- त्रैमासिक स्नेहन चक्र

- वार्षिक लेजर संरेखण जांच

डिजिटाइज्ड लॉग्स पेपर सिस्टम की तुलना में अनुपालन में 57% की सुधार करते हैं।

ऑपरेशनल सुरक्षा पर कन्वेयर गति का प्रभाव

| गति में वृद्धि | सुरक्षा जोखिम गुणक |

|---|---|

| 10% | 1.5– |

| 25% | 3.2– |

| 50% | 6.8– |

एआई-नियंत्रित गति समायोजन से जाम से होने वाले दुर्घटनाओं में 42% कमी आती है। ओएसएचए उच्च-थ्रूपुट लाइनों के लिए भी सुरक्षा बफर बनाए रखने की सिफारिश करता है।

सामग्री परिवहन प्रणाली निवेश का TCO विश्लेषण

उत्पादकता में सुधार लागत के साथ ROI का संतुलन बनाए रखना

उच्च-दक्षता वाले कन्वेयर प्रदान करते हैं:

- 18-27% कम ऊर्जा उपयोग

- 22% कम रखरखाव लागत

- भविष्यानुमानित रखरखाव के माध्यम से 40% तेज़ ROI

आमतौर पर TCO वितरण:

- 35-45% उपकरण/स्थापन

- 30-40% ऊर्जा/रखरखाव

- 15-25% डाउनटाइम नुकसान

कन्वेयर डिज़ाइन में आधुनिक लागत कमी प्रवृत्तियाँ

प्रमुख नवाचार:

- मॉड्यूलर ड्रैग चेन कन्वेयर (60% कम रेट्रोफिट लागत)

- ऊर्जा-पुनर्प्राप्ति ऊर्ध्वाधर लिफ्ट (15-20% शक्ति पुनर्संचयन)

- 3डी-मुद्रित घिसाव के पुर्जे (3x लंबा सेवा जीवन)

ये तकनीकी सुधार आजीवन लागतों में 19-28% की कमी करते हैं जबकि क्षमता बनाए रखते हैं। स्मार्ट नेटवर्क भी सामग्री हैंडलिंग घटनाओं में 31% की कमी करते हैं।

सामान्य प्रश्न

सामग्री परिवहन प्रणालियों के डिज़ाइन में प्रमुख चुनौतियाँ क्या हैं?

प्रमुख चुनौतियों में ऊर्ध्वाधर स्थान की सीमाओं, अनियमित सुविधा आकारों का सामना करना और विकसित हो रही कार्यप्रवाह मांगों के अनुकूलन की आवश्यकता शामिल है।

आधुनिक कन्वेयर विन्यास स्थानिक समस्याओं का समाधान कैसे करते हैं?

आधुनिक कन्वेयर लेआउट वर्टिकल स्टैकिंग और मल्टी-लेवल कॉन्फ़िगरेशन का उपयोग करते हैं, जैसे जेड-फ्रेम कन्वेयर, संकुचित स्थानांतरण च्यूट, और 90° डायवर्टर के साथ पावर्ड रोलर सिस्टम जो स्थान के उपयोग को अधिकतम करने के लिए होते हैं।

किन सामग्रियों को सुरक्षित रूप से संभालने के लिए विशिष्ट कन्वेयर की आवश्यकता होती है?

नाजुक और खतरनाक सामग्री को विशेष कन्वेयर सेटिंग्स की आवश्यकता होती है। नाजुक सामग्री को सटीक वेग नियंत्रण और प्रभाव बल सीमाओं की आवश्यकता होती है, जबकि खतरनाक सामग्री के लिए स्टेनलेस स्टील कन्वेयर की आवश्यकता होती है जिनमें निरंतर वेल्ड और एंटी-स्टैटिक बेल्ट हों।

सामग्री परिवहन प्रणालियों में ऊर्जा दक्षता में सुधार कैसे किया जा सकता है?

ऊर्जा दक्षता में सुधार वैरिएबल फ्रीक्वेंसी ड्राइव (VFD), आईओटी-सक्षम लोड सेंसर, ऊर्जा रिकवरी सिस्टम, और स्थायी डिज़ाइन तत्वों जैसे क्लोज़्ड-लूप कूलिंग और बायोपॉलिमर बेल्ट के माध्यम से किया जा सकता है।

कन्वेयर के लिए सामान्य रखरखाव प्रोटोकॉल क्या हैं?

सामान्य रखरखाव प्रोटोकॉल में दैनिक दृश्य निरीक्षण, त्रैमासिक स्नेहन चक्र और वार्षिक लेजर संरेखण जांच शामिल है, जिससे अनुपालन और परिचालन दक्षता में सुधार हो सकता है।

विषय सूची

- सामग्री कनवेयरिंग प्रणाली स्थान और लेआउट की सीमाएं

- कन्वेयिंग सिस्टम चयन में सामग्री विशेषताएं

- सामग्री परिवहन प्रणालियों के लिए ऊर्जा दक्षता अपग्रेड

- वेयरहाउस सिस्टम इंटीग्रेशन रणनीति

- सामग्री परिवहन प्रणालियों के लिए सुरक्षा और रखरखाव प्रोटोकॉल

- सामग्री परिवहन प्रणाली निवेश का TCO विश्लेषण

-

सामान्य प्रश्न

- सामग्री परिवहन प्रणालियों के डिज़ाइन में प्रमुख चुनौतियाँ क्या हैं?

- आधुनिक कन्वेयर विन्यास स्थानिक समस्याओं का समाधान कैसे करते हैं?

- किन सामग्रियों को सुरक्षित रूप से संभालने के लिए विशिष्ट कन्वेयर की आवश्यकता होती है?

- सामग्री परिवहन प्रणालियों में ऊर्जा दक्षता में सुधार कैसे किया जा सकता है?

- कन्वेयर के लिए सामान्य रखरखाव प्रोटोकॉल क्या हैं?