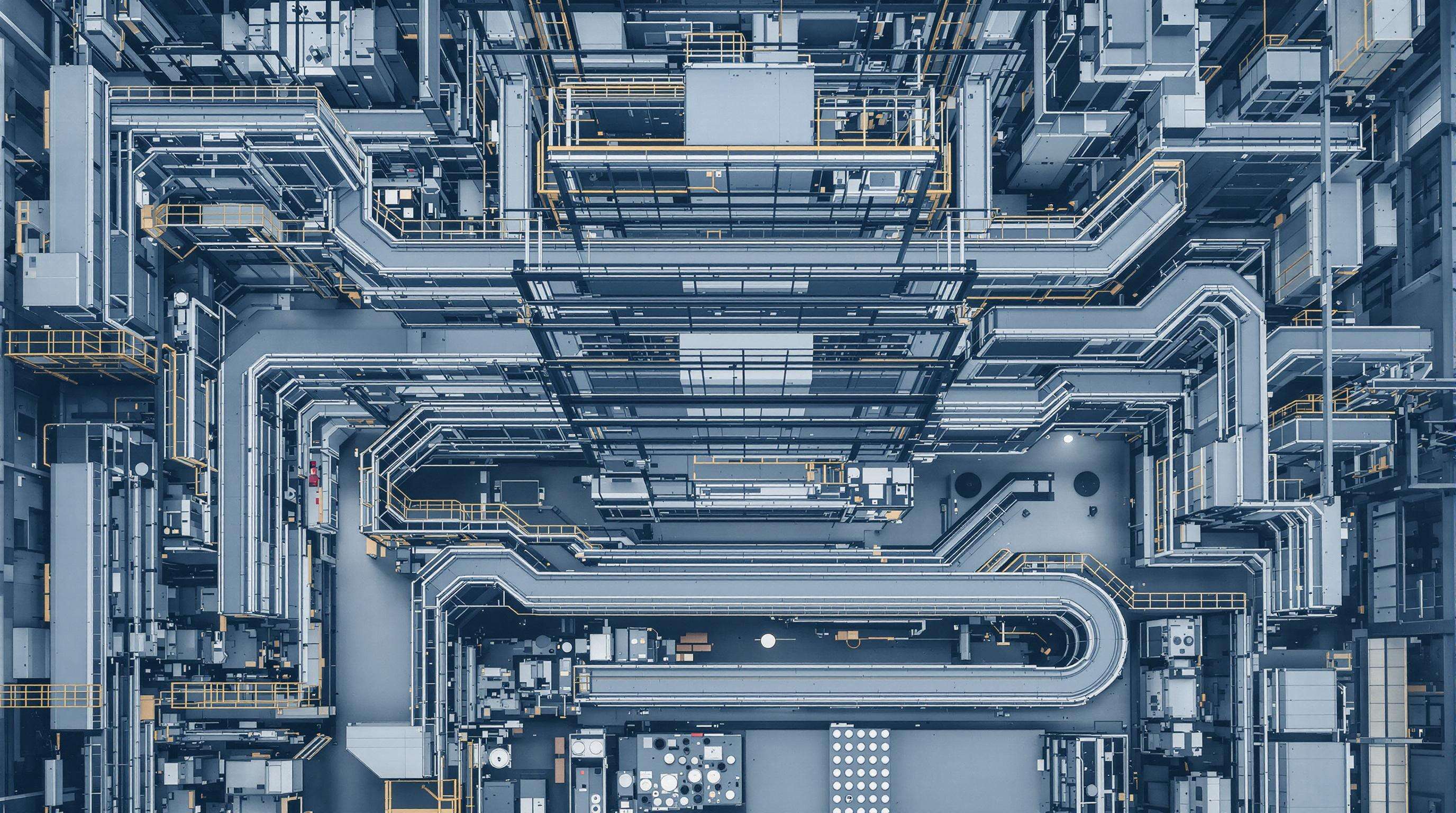

Materiaalin siirtojärjestelmä Tila- ja asettelyrajoitukset

Strateginen tilasuunnittelu on keskeistä materiaalin siirtosysteemien optimoinnissa ottaen huomioon tilojen rajoitukset. Keskeisiä haasteita ovat pystysuuntaisten tilojen rajoitukset, epäsäännölliset pohjakuviot ja muuttuvat työvuovaatimukset.

Tilan hyödyntämisen maksimointi kuljettimien suunnittelussa

Modernit kuljetinkonfiguraatiot hyödyntävät pystyssä olevia pinottuja ratkaisuja ja monitasorakenteita tilarajoitusten voittamiseksi. Tehokkaita ratkaisuja ovat:

- Z-kehyksiset kuljettimet kerrostetulle tuotevirralle

- Kutistuvat siirtokaivannot prosessointivyöhykkeiden välillä

- Moottoroidut rullakuljettimet 90° ohjausrullilla kompaktiin navigointiin

Tilojen ominaisuuksien mukaisten asettelyrajoitusten hallinta

Kaarevat vyöjärjestelmät (15°–45° kaaren kapasiteetti) sopeutuvat epäsäännöllisiin rakennuksiin, kun taas kierrekuljetinratkaisut hoitavat pystysuuntaisen käsittelyn tiloissa, joissa on matala katto (14 ft). Räätälöidyt konfiguraatiot takaavat 98 % käyttöjatkuvuuden 24/7 toiminnoissa.

Modulaariset suunnittelut joustavaan materiaalien käsittelyyn

Plug-and-play-komponentit mahdollistavat nopeat uudelleenjärjestelyt:

- Nopeakytkettävät akselikoot (<5 min vaihtoaika)

- Skaalautuvat keräysalueet laajenevilla kiskoilla

- Mobiilit kantajärjestelmät automaattisella tasauksella

Modulaariset järjestelmät vähentävät muutosajoaikoja päivien sijaan tunteihin ja vähentävät siirtokustannuksia 18 $/ft² verrattuna pysyviin asennuksiin.

Materiaalin ominaisuudet kuljetinjärjestelmän valinnassa

Hiukkasten analyysi optimaalista kuljetinjärjestelmän suorituskykyä varten

Hiukkasen koko määrää tehokkuuden:

- <5 mm materiaalit antavat 15–20 % suuremman läpäisevyyden värähtelyhihnalla

-

10 mm epäsäännölliset partikkelit vaativat ketjukäyttöisen mekanismin

Reaaliaikaiset hiukkasmittarit vähentävät erotumista 40 % farmaseuttisissa sovelluksissa

Herkkien ja vaarallisten materiaalien käsittely turvallisesti

Herkät komponentit vaativat:

- Nopeuden säätö ±0,1 m/s sisällä

- Iskutehon tulisi olla alle 2 G-voimaa

Vaaralliset materiaalit vaativat:

- Ruis-tilevyjen hihnat jatkuvilla hitsauksilla (98 % sisältö)

- Antistatiikkavyörit (<10^9 ohmia pintaresistanssi)

Käyttöasteen optimointi materiaalityypin mukaan

| Materiaaliominaisuus | Kuljetustyypit | Käyttöalue | Energiatehokkuus |

|---|---|---|---|

| Vapaasti valuvat jauheet | Pneumattinen | 5–50 tonnia/tunti | 8–12 kWh/tonni |

| Koheesiiviset rakeet | Ruuvi | 2–20 tonnia/tunti | 15–22 kWh/tonni |

| Ei-abraasiiviset kuperkehot | Vyö | 20-500 tonnia/tunti | 3-7 kWh/tonni |

| Korkean lämpötilan kuivajäte | - Etukka | 10-150 tonnia/tunti | 18-30 kWh/tonni |

Elintarvikekäyttöön vaaditaan UHMW-polyyeteenihihnoja (99,7 %:n puhtaus) raaka-aineiden käsittelyyn.

Energiatehokkuuden parantaminen materiaalin siirtosysteemeissä

Kuljettimet käyttävät 15–30 % teollisuuden energiasta. Uudistetut ratkaisut yhdistävät tuotannon tarpeet ja kestävän kehityksen.

Älykäs automaatio sähkönkuljauksen vähentämiseksi

Taajuusmuuttajat (VFD) vähentävät energiankulutusta 40 % vähäisen kuorman aikana. IoT-kytketyt kuorma-anturit säätävät läpimenon reaaliaikaisesti ja tekoäly optimoi asetuksia historiallisen datan perusteella.

Kestävän kehityksen suunnitteluperiaatteet materiaalinkäsittelyssä

Energian talteenottosysteemit muuttavat jarrutuksen hukkahukat energiaksi. Suljetun kiertoveden jäähdytys ja biopolymerihihnalenkin käyttö vähentävät elinkaaripäästöjä 18–27 % ja huoltokustannuksia 0,08–0,12 dollaria per jalka vuosittain.

Varastojärjestelmien integrointistrategiat

Hihnankuljetinjärjestelmän ohjausjärjestelmien yhteensopivuustestaus

Standardoidut API-pohjaratkaisut vähentävät integrointivirheitä 40 % verrattuna omiin järjestelmiin. Kuormitustestaus varmistaa synkronoinnin huippusuorituskyvyn aikana.

Vanhojen materiaalinkäsittelyinfrastruktuurien jälkiasennus

Vaiheittaiset päivitykset tuottavat 25–30 % nopeamman takaisinmaksuajan kuin täyden uudistuksen. Modulaariset komponentit mahdollistavat energiatehokkaiden ajovaihtojen ilman koko järjestelmän pysäytyksiä.

Turvallisuus- ja huoltoprotokollat materiaalien kuljetusjärjestelmiin

Ennakoiva huoltotarve kuljetinhihnoille

Tärkeimmät protokollat:

- Päivittäiset visuaaliset tarkastukset

- Vuosineljännesvoitelukoot

- Vuosittaiset laserin tasaukset

Digitoitujen lokien avulla paranee noudattaminen 57 % verrattuna paperijärjestelmiin.

Kuljettajan nopeuden vaikutus toiminnalliseen turvallisuuteen

| Nopeuden lisäys | Turvallisuusriskin kerroin |

|---|---|

| 10% | 1,5– |

| 25% | 3,2– |

| 50% | 6,8– |

Teo-ohjattu nopeuden säätö vähentää ruuhkaan liittyviä onnettomuuksia 42 %. OSHA suosittelee turvavälien ylläpitämistä myös suurille tuotantolinjoille.

Materiaalinsiirtojärjestelmien investointien TCO-analyysi

ROI:n ja tuotannon tehostamiskustannusten tasapainottaminen

Korkean tehokkuuden kuljetinjärjestelmät tarjoavat:

- 18–27 % vähemmän energiankulutusta

- 22 % vähemmän huoltokustannuksia

- 40 % nopeampi ROI ennakoivan huollon kautta

Tyypillinen TCO-rakenne:

- 35–45 % laite/asennus

- 30–40 % energia/huolto

- 15-25 %:n huoltotappiöt

Uudet kustannusten leikkaustrendit kuljettimien suunnittelussa

Avaintekijät:

- Modulaariset ketjukuljettimet (60 % edullisemmat jälkiasennuskustannukset)

- Energian talteenoton pystynostimet (15-20 %:n energian takaisinhankinta)

- 3D-tulostetut kulumisosat (3-kertainen huoltoväli)

Nämä innovaatiot vähentävät elinkaarikustannuksia 19-28 %:lla ilman kapasiteetin heikentämistä. Älykkäät verkostot myös vähentävät materiaalinkäsittelyonnettomuuksia 31 %:lla.

UKK

Mikäli ovat suurimmat haasteet materiaalien siirron järjestelmien suunnittelussa?

Pääasialliset haasteet liittyvät pystytilan rajoituksiin, epäsäännöllisiin tilojen muotoihin ja muuttuviin työvaatimuksiin.

Miten nykyaikaiset kuljettimesitykset ratkaisevat tilaongelmat?

Nykyaikaiset kuljettimien asettelut hyödyntävät pystysuoraa tilaa ja monitasorakenteita, kuten Z-kehyksiä, tiivistettäviä siirtoaukkoja ja voimapyöräjärjestelmiä 90° ohjaimilla tilan käytön maksimoimiseksi.

Minkä materiaalien käsittelyyn vaaditaan erityisiä kuljettimia turvallista käsittelyä varten?

Hauraita ja vaarallisia materiaaleja varten tarvitaan erityiset kuljetinasetukset. Hauraille materiaaleille tarvitaan tarkka nopeudensäätö ja iskukapasiteetin rajoittamista, kun taas vaarallisille materiaaleille tarvitaan ruostumattomista teräksestä valmistettuja kuljettimia jatkuvilla hitsauksilla ja antistatiikoilla vyöillä.

Kuinka energiatehokkuutta voidaan parantaa materiaalien kuljetusjärjestelmissä?

Energiatehokkuutta voidaan parantaa älykkäällä automaatiolla, kuten taajuusmuuttajilla (VFD), IoT-yhteensopivilla kuormaantunnistimilla, energian talteenottosysteemeillä ja kestävillä suunnitteluelementeillä, kuten suljetun kiertoveden jäähtely ja biopolymerovyöillä.

Mikä on yleisiä huoltotoimenpiteitä kuljettimille?

Yleisiä huoltotoimenpiteitä ovat päivittäiset visuaaliset tarkastukset, neljännesvuosittaiset voitelukierrokset ja vuosittaiset laserin tasaukset, jotka voivat parantaa sääntöjen noudattamista ja käyttötehokkuutta.

Sisällys

- Materiaalin siirtojärjestelmä Tila- ja asettelyrajoitukset

- Materiaalin ominaisuudet kuljetinjärjestelmän valinnassa

- Energiatehokkuuden parantaminen materiaalin siirtosysteemeissä

- Varastojärjestelmien integrointistrategiat

- Turvallisuus- ja huoltoprotokollat materiaalien kuljetusjärjestelmiin

- Materiaalinsiirtojärjestelmien investointien TCO-analyysi

-

UKK

- Mikäli ovat suurimmat haasteet materiaalien siirron järjestelmien suunnittelussa?

- Miten nykyaikaiset kuljettimesitykset ratkaisevat tilaongelmat?

- Minkä materiaalien käsittelyyn vaaditaan erityisiä kuljettimia turvallista käsittelyä varten?

- Kuinka energiatehokkuutta voidaan parantaa materiaalien kuljetusjärjestelmissä?

- Mikä on yleisiä huoltotoimenpiteitä kuljettimille?