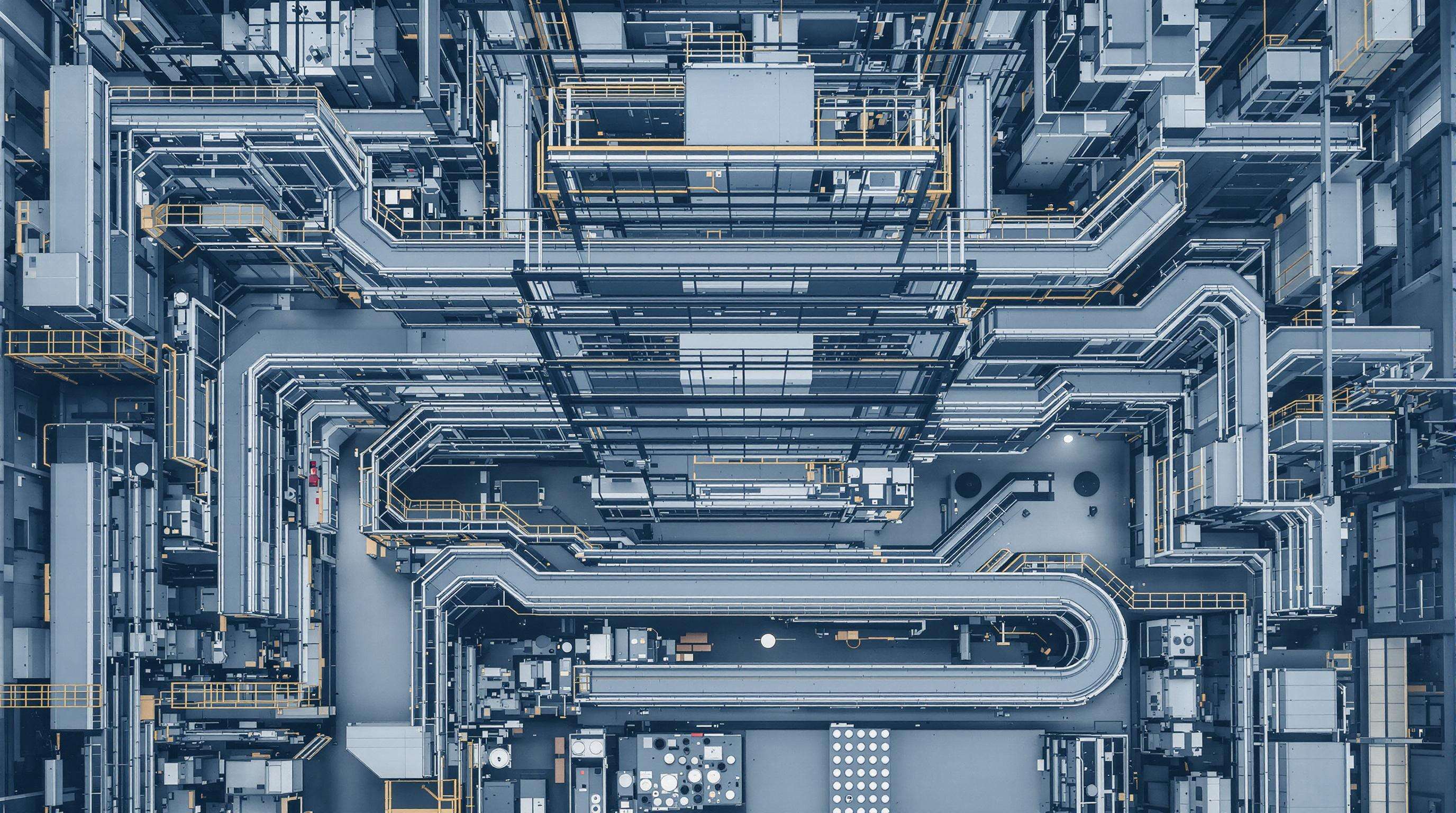

Sustav za Prevoz Materijala Prostorni i rasporedni uvjeti

Strateško planiranje prostora ključno je za optimizaciju sustava za transport materijala uz prilagodbu ograničenjima objekta. Ključni izazovi uključuju ograničenja vertikalnog prostora, nepravilan tlocrtni oblik i promjenjive zahtjeve tijekova rada.

Maksimaliziranje iskorištenja prostora u dizajnu transportera

Moderni rasporedi transportera koriste vertikalno slaganje i višerazinske konfiguracije za prevladavanje prostornih ograničenja. Učinkovita rješenja uključuju:

- Z-oblikovane transportere za slojeviti tok proizvoda

- Sklapajuće kanale za prijenos između procesnih zona

- Sustave pogonskih valjaka s 90° skretnicama za kompaktnu navigaciju

Pronalaženje rješenja za ograničenja specifična za objekt

Sustavi s zakrivljenim trakama (mogućnost luka 15°-45°) prilagođavaju se nepravilnim oblicima zgrada, dok spirovni transporteri rješavaju vertikalne prijevozne izazove u prostorima s niskim stropovima (stropovi od 14 stopa). Prilagođene konfiguracije održavaju 98% učinkovitosti tijekom neprekidnih operacija.

Modularne konstrukcije za fleksibilnu obradu materijala

Komponente koje se brzo povezuju omogućuju brze preinake:

- Jedinice pogona s brzim odvajanjem (vrijeme zamjene <5 minuta)

- Mogućnosti nakupljanja s teleskopskim tračnicama koje se mogu proširivati

- Mobilne bazne jedinice s automatskim niveliranjem

Modularni sustavi smanjuju vrijeme za preinake s dana na sate i smanjuju troškove preseljenja za 18 USD po četvornom metru u usporedbi s trajnim instalacijama.

Svojstva materijala pri odabiru transportnog sustava

Analiza čestica za optimalnu učinkovitost transportera

Veličina čestica utječe na učinkovitost:

- <5 mm materijali postižu 15-20% veću propusnost na vibrirajućim transporterima

-

10 mm nepravilne čestice zahtijevaju lančane mehanizme

Senzori za čestice u stvarnom vremenu smanjuju segregaciju za 40% u farmaceutskim primjenama.

Sigurno rukovanje krhkim i opasnim materijalima

Krhki dijelovi zahtijevaju:

- Kontrolu brzine unutar ±0,1 m/s

- Sila udarca ispod 2 G-sile

Opasni materijali zahtijevaju:

- Transportere od nehrđajućeg čelika s kontinuiranim zavarivanjem (98% učinkovitost zadržavanja)

- Antistatički trakovi (<10^9 oma otpora površine)

Optimizacija kapaciteta prema vrsti materijala

| Svojstvo materijala | Tip transportera | Raspon kapaciteta | Energetska učinkovitost |

|---|---|---|---|

| Slobodno tekući prašci | Pneumatički | 5-50 tona/sat | 8-12 kWh/tona |

| Kohezivne granule | Sljedeći članak | 2-20 tona/sat | 15-22 kWh/tona |

| Neabrazivna rasuta krutina | Pojas | 20-500 tona/sat | 3-7 kWh/tona |

| Visokotemperaturni šljake | Apron | 10-150 tona/sat | 18-30 kWh/tona |

Primjene za namjensku industriju zahtijevaju UHMW polietilenske trake (čistoća 99,7%) za sirovine.

Unapređenja energetske učinkovitosti za sustave za transport materijala

Transporteri čine 15-30% industrijske potrošnje energije. Savremena unapređenja usklađuju produktivnost i održivost.

Pametna automatizacija za smanjenje potrošnje energije

Varijabilni frekvencijski pogoni (VFD) smanjuju potrošnju energije za 40% tijekom niskog opterećenja. IoT omogućeni senzori opterećenja prilagođavaju kapacitet u stvarnom vremenu, dok strojno učenje optimizira postavke na temelju povijesnih uzoraka.

Načela održivog dizajna pri manipulaciji materijalom

Sustavi za oporabu energije pretvaraju trenje kod kočenja u energiju. Hlađenje u zatvorenom krugu i pojasevi od biopolimera smanjuju emisije tijekom vijeka trajanja za 18-27%, a istovremeno smanjuju troškove održavanja za 0,08-0,12 USD po linearnom stopalu godišnje.

Strategije integracije skladišnih sustava

Testiranje kompatibilnosti sustava za upravljanje transportnim trakama

Standardizirani API okviri smanjuju broj grešaka pri integraciji za 40% u usporedbi s vlasničkim sustavima. Testiranje simulacijom opterećenja potvrđuje sinkronizaciju tijekom maksimalnog kapaciteta.

Nadogradnja postojeće infrastrukture za manipulaciju materijalom

Fazne nadogradnje omogućuju 25-30% bržu povratnost investicije u usporedbi s potpunim rekonstrukcijama. Modularne komponente dopuštaju zamjenu energetski učinkovitih pogona bez potrebe za zaustavljanjem cijelog sustava.

Protokoli sigurnosti i održavanja za sustave za transport materijala

Zahtjevi za preventivno održavanje transportnih traka

Ključni protokoli:

- Dnevne vizualne inspekcije

- Kvartalni ciklusi podmazivanja

- Godišnji pregledi poravnanja laserskim uređajem

Digitalizirani zapisi poboljšavaju usklađenost za 57% u odnosu na papirnate sustave.

Utjecaj brzine transportera na operativnu sigurnost

| Povećanje brzine | Množitelj rizika za sigurnost |

|---|---|

| 10% | 1,5– |

| 25% | 3,2– |

| 50% | 6,8– |

Podešavanje brzine upravljano AI-jem smanjuje nesreće vezane za gužve za 42%. OSHA preporučuje održavanje sigurnosnih jazova čak i za linije visokog kapaciteta.

Analiza ukupnih troškova investicija u sisteme za transport materijala

Uravnotežavanje ROI-a s troškovima poboljšanja produktivnosti

Konusni transporteri visoke učinkovitosti nude:

- 18-27% niža potrošnja energije

- 22% niži troškovi održavanja

- 40% brži ROI kroz prediktivno održavanje

Tipičan TCO raspored:

- 35-45% oprema/instalacija

- 30-40% energija/održavanje

- 15-25% gubitaka zbog neaktivnosti

Suvremeni trendovi smanjenja troškova u projektiranju transportera

Ključne inovacije:

- Modularni lancani transporteri (60% niži troškovi adaptacije)

- Vertikalni dizalice s povratkom energije (15-20% povratka energije)

- trodimenzionalno ispisane dijelovi podložni trošenju (3x dulji vijek trajanja)

Ove inovacije smanjuju troškove tijekom vijeka trajanja za 19-28% uz održavanje kapaciteta. Pametne mreže također smanjuju incidente pri manipulaciji materijalom za 31%.

Česta pitanja

Koji su glavni izazovi u projektiranju sustava za transport materijala?

Glavni izazovi uključuju rukovanje ograničenjima vertikalnog prostora, nepravilnim tlocrtnim oblicima objekata i prilagodbu na promjenjive zahtjeve tijekova rada.

Kako suvremeni rasporedi transportera rješavaju problem prostora?

Suvremeni rasporedi transportera koriste vertikalno slaganje i višerazinske konfiguracije, poput Z-lanaca, kolapsnih prijenosnih žlijeba i pogonskih valjčanih sustava s 90° odvajanjem kako bi maksimalno iskoristili prostor.

Koji materijali zahtijevaju posebne transportere za siguran rukovanje?

Krhki i opasni materijali zahtijevaju posebne postavke transportera. Krhki materijali trebaju preciznu kontrolu brzine i ograničenje udarnih sila, dok opasni materijali zahtijevaju transportere od nehrđajućeg čelika s kontinuiranim zavarima i antistatičkim trakama.

Kako se može poboljšati energetska učinkovitost u sustavima za transport materijala?

Energetska učinkovitost može se poboljšati pametnom automatizacijom poput frekvencijskih pretvarača (VFD), senzora opterećenja omogućenih putem interneta stvari (IoT), sustava za povrat energije te održivim dizajnerskim elementima poput hlađenja u zatvorenom krugu i traka od biopolimera.

Koji su uobičajeni protokoli održavanja za transportere?

Uobičajeni protokoli održavanja uključuju dnevne vizualne inspekcije, kvartalne cikluse podmazivanja i godišnje provjere poravnanja laserskim sustavima, što može poboljšati usklađenost i operativnu učinkovitost.

Sadržaj

- Sustav za Prevoz Materijala Prostorni i rasporedni uvjeti

- Svojstva materijala pri odabiru transportnog sustava

- Unapređenja energetske učinkovitosti za sustave za transport materijala

- Strategije integracije skladišnih sustava

- Protokoli sigurnosti i održavanja za sustave za transport materijala

- Analiza ukupnih troškova investicija u sisteme za transport materijala

-

Česta pitanja

- Koji su glavni izazovi u projektiranju sustava za transport materijala?

- Kako suvremeni rasporedi transportera rješavaju problem prostora?

- Koji materijali zahtijevaju posebne transportere za siguran rukovanje?

- Kako se može poboljšati energetska učinkovitost u sustavima za transport materijala?

- Koji su uobičajeni protokoli održavanja za transportere?