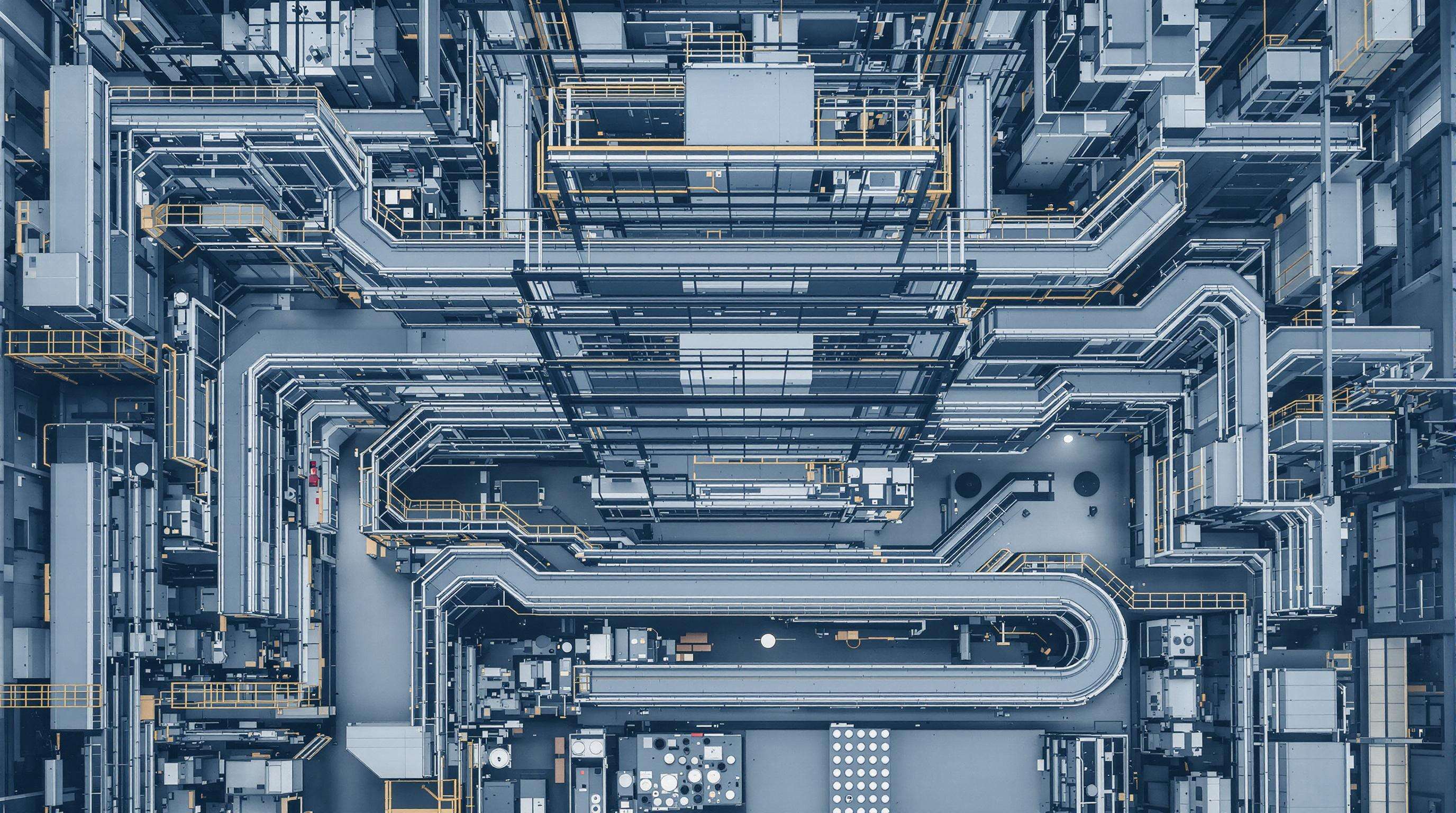

Система транспортировки материалов Ограничения по пространству и планировке

Стратегическое пространственное планирование имеет ключевое значение для оптимизации систем транспортировки материалов с учетом ограничений объекта. Основные проблемы включают ограничения вертикального пространства, неправильные габиты и изменяющиеся требования к рабочему процессу.

Максимизация использования пространства при проектировании конвейеров

Современные конфигурации конвейеров используют вертикальное расположение и многоуровневые схемы для преодоления ограничений по пространству. Эффективные решения включают:

- Конвейеры Z-образной формы для многоуровневого перемещения продукции

- Складные перегрузочные лотки между зонами обработки

- Приводные роликовые системы с отклонителями на 90° для компактного маневрирования

Преодоление ограничений, связанных с планировкой конкретного объекта

Системы с изогнутыми лентами (с возможностью дуги 15°-45°) адаптируются к неправильным формам зданий, а спиральные конвейеры решают задачи вертикальной транспортировки в помещениях с низкими потолками (14 футов). Индивидуальные конфигурации обеспечивают 98% времени безотказной работы в круглосуточных режимах.

Модульные конструкции для гибкой транспортировки материалов

Готовые компоненты позволяют быстро изменять конфигурации:

- Быстросъемные приводные узлы (время замены менее 5 минут)

- Масштабируемые зоны накопления с телескопическими направляющими

- Мобильные базовые блоки с автоматическим выравниванием

Модульные системы сокращают время переналадки с дней до часов и уменьшают затраты на переезд на $18/кв. фут по сравнению с постоянными установками.

Характеристики материалов при выборе систем конвейеров

Анализ частиц для оптимальной производительности конвейера

Размер частиц определяет эффективность:

- <5 мм материалы обеспечивают на 15-20% более высокую производительность на вибрационных конвейерах

-

10 мм неправильные частицы требуют цепных механизмов

Датчики частиц в реальном времени уменьшают расслоение на 40% в фармацевтических применениях

Безопасная обработка хрупких и опасных материалов

Хрупкие компоненты требуют:

- Контроль скорости в пределах ±0,1 м/с

- Сила удара ниже 2 G-ускорения

Для опасных материалов требуется:

- Нержавеющие конвейеры с непрерывными сварными швами (98% удержания)

- Антистатические ленты (<10^9 Ом поверхностное сопротивление)

Оптимизация пропускной способности по типу материала

| Свойства материала | Тип конвейера | Диапазон пропускной способности | Энергоэффективность |

|---|---|---|---|

| Свободнонасыпные порошки | Пневматический | 5-50 тонн/час | 8-12 кВт·ч/тонна |

| Слипающиеся гранулы | Винт | 2-20 тонн/час | 15-22 кВт·ч/тонна |

| Неабразивные сыпучие материалы | Пояс | 20-500 тонн/час | 3-7 кВт·ч/тонна |

| Высокотемпературные шлаки | Пряжка | 10-150 тонн/час | 18-30 кВт·ч/тонна |

Для применения в пищевой промышленности требуются ультравысокомолекулярные полиэтиленовые ленты (99,7% чистоты) для сырых ингредиентов.

Модернизация энергоэффективности систем транспортировки материалов

Конвейеры составляют 15-30% от промышленного потребления энергии. Современные модернизации обеспечивают баланс между производительностью и устойчивостью.

Интеллектуальная автоматизация для снижения потребления электроэнергии

Частотные преобразователи (VFD) снижают потребление энергии на 40% в периоды низкого спроса. Подключенные сенсоры нагрузки регулируют пропускную способность в реальном времени, а машинное обучение оптимизирует параметры на основе исторических данных.

Принципы устойчивого проектирования в транспортировке материалов

Системы рекуперации энергии преобразуют тормозное трение в электроэнергию. Системы закрытого охлаждения и биополимерные ленты снижают выбросы на протяжении всего жизненного цикла на 18-27%, одновременно уменьшая затраты на техническое обслуживание на $0,08-$0,12 на погонный фут ежегодно.

Стратегии интеграции складских систем

Тестирование совместимости систем управления конвейерами

Стандартизированные API-фреймворки уменьшают ошибки интеграции на 40% по сравнению с проприетарными системами. Тестирование симуляции нагрузки проверяет синхронизацию во время пиковой пропускной способности.

Модернизация устаревшей инфраструктуры перемещения материалов

Постфазовые обновления обеспечивают на 25–30% более быструю окупаемость по сравнению с полной заменой. Модульные компоненты позволяют заменять энергоэффективные приводы без полного отключения системы.

Правила безопасности и технического обслуживания систем перемещения материалов

Требования к профилактическому обслуживанию конвейеров

Основные протоколы:

- Ежедневные визуальные проверки

- Квартальные циклы смазки

- Ежегодные проверки лазерного выравнивания

Цифровые журналы учета повышают соответствие требованиям на 57% по сравнению с бумажными системами.

Влияние скорости конвейера на операционную безопасность

| Увеличение скорости | Множитель риска безопасности |

|---|---|

| 10% | 1,5– |

| 25% | 3,2– |

| 50% | 6,8– |

Автоматическая регулировка скорости с использованием ИИ снижает количество аварий, связанных с засорами, на 42%. OSHA рекомендует соблюдать меры безопасности даже для высокопроизводительных линий.

Анализ общей стоимости инвестиций в системы транспортировки материалов

Соотношение ROI и затрат на повышение производительности

Высокоэффективные конвейеры обеспечивают:

- на 18-27% более низкое энергопотребление

- на 22% сокращение затрат на техническое обслуживание

- на 40% более быстрый ROI за счет прогнозного технического обслуживания

Типичная структура TCO:

- 35-45% стоимость оборудования/установки

- 30-40% энергопотребление/техническое обслуживание

- 15-25% потери из-за простоев

Современные тенденции снижения затрат в проектировании конвейеров

Основные инновации:

- Модульные роликовые конвейеры (на 60% меньше затрат на модернизацию)

- Вертикальные подъемники с рекуперацией энергии (восстановление 15-20% электроэнергии)

- износостойкие детали, произведенные методом 3D-печати (в 3 раза дольше срок службы)

Эти инновации позволяют снизить затраты на весь срок службы на 19-28%, сохраняя при этом производительность. Интеллектуальные сети также уменьшают инциденты при транспортировке материалов на 31%.

Часто задаваемые вопросы

Каковы основные трудности при проектировании систем транспортировки материалов?

Основные трудности включают необходимость работы с ограничениями вертикального пространства, неправильными габитарными очертаниями объекта и адаптации к изменяющимся требованиям рабочих процессов.

Как современные схемы конвейеров решают проблемы с пространством?

Современные схемы конвейеров используют вертикальное размещение и многоуровневые конфигурации, такие как конвейеры Z-образной конструкции, складывающиеся переходные лотки и роликовые системы с приводом и отклонителями на 90°, чтобы максимально эффективно использовать пространство.

Какие материалы требуют специальных конвейеров для безопасной транспортировки?

Для хрупких и опасных материалов требуются специальные настройки конвейеров. Хрупким материалам необходим точный контроль скорости и ограничение силы удара, тогда как для опасных материалов требуются конвейеры из нержавеющей стали с непрерывными сварными швами и антистатическими лентами.

Как можно повысить энергоэффективность систем транспортировки материалов?

Энергоэффективность может быть улучшена посредством умной автоматизации, такой как преобразователи частоты (VFD), датчики нагрузки с поддержкой IoT, системы рекуперации энергии и элементы устойчивого дизайна, такие как замкнутые системы охлаждения и биополимерные ленты.

Какие существуют распространенные протоколы технического обслуживания конвейеров?

Распространенные протоколы технического обслуживания включают ежедневные визуальные проверки, ежеквартальные циклы смазки и ежегодные проверки выравнивания с помощью лазера, что может повысить соответствие требованиям и эффективность эксплуатации.

Содержание

- Система транспортировки материалов Ограничения по пространству и планировке

- Характеристики материалов при выборе систем конвейеров

- Модернизация энергоэффективности систем транспортировки материалов

- Стратегии интеграции складских систем

- Правила безопасности и технического обслуживания систем перемещения материалов

- Анализ общей стоимости инвестиций в системы транспортировки материалов

-

Часто задаваемые вопросы

- Каковы основные трудности при проектировании систем транспортировки материалов?

- Как современные схемы конвейеров решают проблемы с пространством?

- Какие материалы требуют специальных конвейеров для безопасной транспортировки?

- Как можно повысить энергоэффективность систем транспортировки материалов?

- Какие существуют распространенные протоколы технического обслуживания конвейеров?