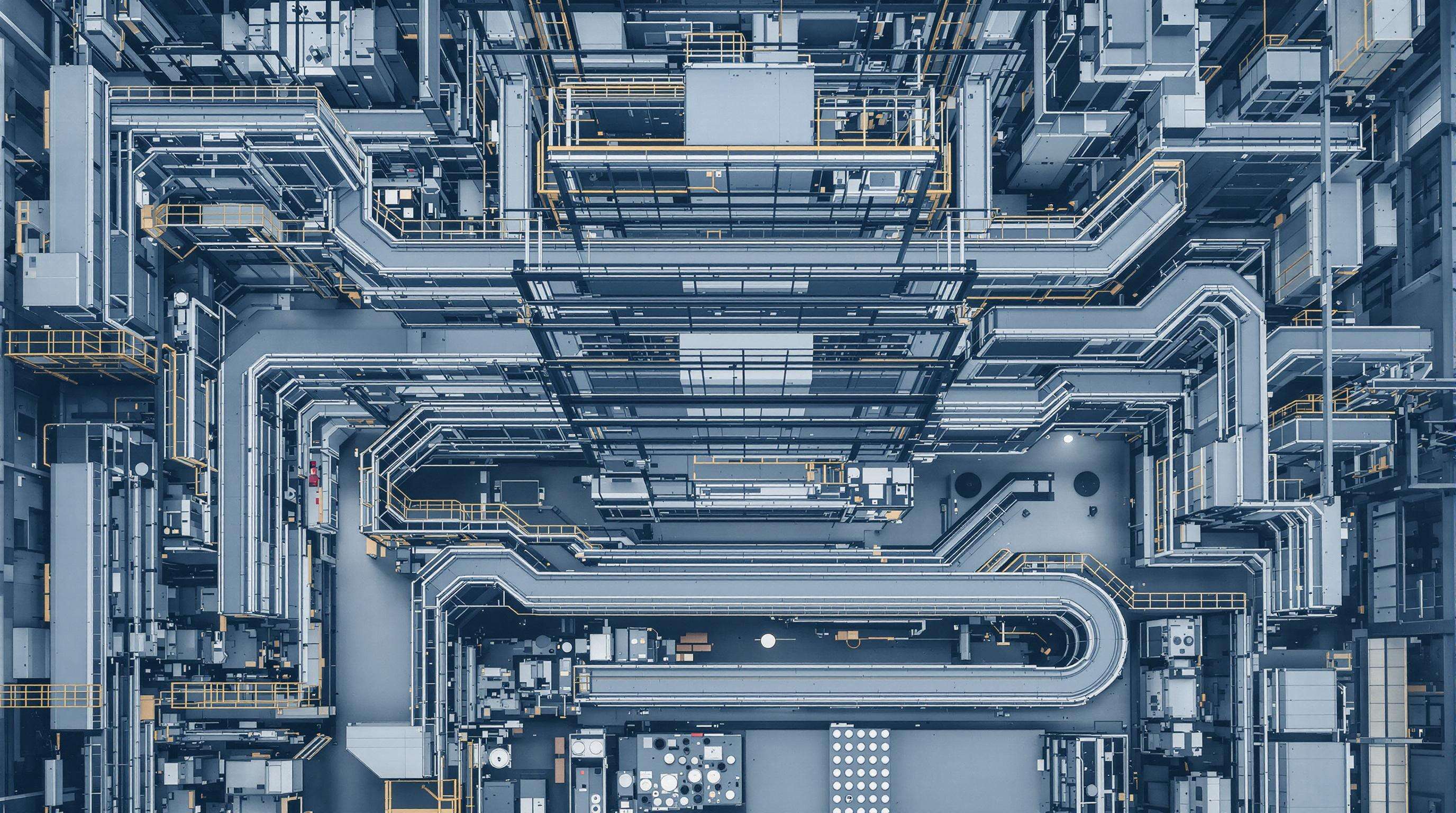

Система за транспортиране на материал Пространствени и планировъчни ограничения

Стратегическото пространствено планиране е от съществено значение за оптимизацията на системите за транспортиране на материали, като същевременно се съобразява с ограниченията на съоръжението. Основни предизвикателства са ограниченията във вертикалното пространство, неправилните зали, променящите се изисквания за работни процеси.

Максимално използване на пространството при проектиране на транспортьори

Съвременните транспортьорни схеми използват вертикално подреждане и многостепенни конфигурации, за да преодолеят ограниченията на пространството. Ефективни решения включват:

- Z-образни транспортьори за стъпаловидно движение на продуктите

- Сгъваеми превозвачи между обработващите зони

- Моторизирани ролкови системи с отклонители под 90° за компактно навигиране

Преодоляване на специфични за съоръжението ограничения в разположението

Системи с криви ленти (с възможност за дъга от 15°-45°) се адаптират към неправилни форми на сгради, докато спираловидните транспортьори решават предизвикателствата при вертикален транспорт в помещения с нисък таван (тавани от 14 фута). Персонализирани конфигурации осигуряват 98% време на ъптайм при непрекъснати операции.

Модулни дизайнове за гъвкаво транспортиране на материали

Компоненти тип plug-and-play позволяват бърза преорганизация:

- Бързоразединяеми задвижващи съединения (време за смяна <5 минути)

- Мащабируеми зони за натрупване с телескопични релси

- Мобилни базови единици с автоматично нивелиране

Модулните системи намаляват времето за пренастройка от дни на часове и намаляват разходите за преместване с 18 долара/кв. фут в сравнение с постоянни инсталации.

Характеристики на материала при избора на система за транспортиране

Анализ на частиците за оптимална работа на транспортьора

Големината на частиците определя ефективността:

- <5 mm материали постигат 15-20% по-висока производителност на вибриращи транспортьори

-

10 mm неправилни частици изискват верижни задвижващи механизми

Сензори за реално време за частици намаляват сегрегацията с 40% във фармацевтични приложения.

Безопасно транспортиране на чупливи и опасни материали

Чупливи компоненти изискват:

- Контрол на скоростта в рамките на ±0,1 m/s

- Сила на удар под 2 G-ускорения

Опасните материали изискват:

- Транспортьори от неръждаема стомана с непрекъснати завари (98% съдържание)

- Антистатични ленти (<10^9 ома повърхностно съпротивление)

Оптимизация на пропускната способност по вид материал

| Свойства на материала | Тип конвейор | Диапазон на пропускната способност | Енергийна ефективност |

|---|---|---|---|

| Лесно течащи на прах | Пневматичен | 5-50 тона/час | 8-12 kWh/тон |

| Кохезивни гранули | Връх | 2-20 тона/час | 15-22 kWh/тон |

| Неабразивни навални твърди вещества | Колан | 20-500 тона/час | 3-7 kWh/тон |

| Високотемпературни шлаки | Апрон | 10-150 тона/час | 18-30 kWh/тон |

Приложения в хранителната промишленост изискват ленти от високо молекулно полиетилен (99,7% чистота) за сурови съставки.

Подобрения в енергийната ефективност за системи за транспортиране на материали

Транспортьорите изразходват 15-30% от промишлената енергия. Съвременните модернизации съчетават продуктивност и устойчивост.

Интелигентна автоматизация за намаляване на енергопотреблението

Променливочестотните преобразуватели (VFD) намаляват енергопотреблението с 40% при ниско търсене. IoT активирани сензори за натоварване регулират пропускливостта в реално време, като машинното обучение оптимизира настройките въз основа на исторически модели.

Принципи за устойчив дизайн в транспортирането на материали

Системите за възстановяване на енергия преобразуват триенето при спиране в електричество. Затворените системи за охлаждане и биополимерните колани намаляват емисиите през жизнения цикъл с 18–27%, докато намаляват и поддръжните разходи с $0.08–$0.12 на линеен фут годишно.

Стратегии за интегриране на системи в складове

Тестване на съвместимост на системи за управление на транспортни линии

Стандартизираните API платформи намаляват грешките при интеграция с 40% в сравнение със собствени системи. Тестването с имитиране на натоварване потвърждава синхронизацията по време на върхови пропускни способности.

Модернизиране на остарели инфраструктури за транспортиране на материали

Етапните модернизации осигуряват 25–30% по-бърза рентабилност в сравнение с пълни преустройства. Модулните компоненти позволяват енергийно ефективни замени на задвижвания без пълно изключване на системата.

Протоколи за безопасност и поддръжка на системи за транспортиране на материали

Изисквания за превантивна поддръжка на транспортни линии

Основни протоколи:

- Ежедневни визуални инспекции

- Тримесечни цикли на смазване

- Годишни проверки за лазерно подреждане

Дигитализираните регистри подобряват съответствието с 57% в сравнение с хартиените системи.

Влияние на скоростта на транспортьора върху оперативната безопасност

| Увеличение на скоростта | Множител на риск от безопасност |

|---|---|

| 10% | 1,5– |

| 25% | 3,2– |

| 50% | 6,8– |

Регулирането на скоростта чрез изкуствен интелект намалява засичанията с 42%. OSHA препоръчва поддържането на безопасни разстояния дори и за високопроизводствени линии.

Анализ на общите разходи за инвестиции в системи за транспортиране на материали

Балансиране на ROI с разходите за подобряване на продуктивността

Конвейери с висока ефективност предлагат:

- 18-27% по-ниско енергийно потребление

- 22% по-ниски разходи за поддръжка

- 40% по-бърз ROI чрез предиктивна поддръжка

Типично разпределение на общите разходи (TCO):

- 35-45% оборудване/инсталация

- 30-40% енергия/поддръжка

- загуби от неработещи часове 15-25%

Съвременни тенденции за намаляване на разходите при проектирането на транспортьори

Ключови иновации:

- Модулни скребови транспортьори (60% по-ниски разходи за модернизация)

- Вертикални уреди за възстановяване на енергия (15-20% възстановяване на енергията)

- износени части, произведени чрез 3D печат (3 пъти по-дълъг експлоатационен живот)

Тези иновации намаляват разходите през целия живот с 19-28%, без да се компрометира капацитетът. Интелигентните мрежи също намаляват инцидентите при транспортирането на материали с 31%.

Често задавани въпроси

Какви са основните предизвикателства при проектирането на системи за транспортиране на материали?

Основните предизвикателства включват справянето с ограничения във вертикалното пространство, неправилни форми на съоръженията и адаптирането към променящите се изисквания за работни процеси.

Как съвременните конфигурации на транспортьори решават проблемите с пространството?

Съвременните конфигурации на транспортьори използват вертикално подреждане и многостепенни системи, като транспортьори тип Z, сгъваеми превозвачи и ролкови системи с отклонители под 90°, които максимално използват пространството.

От какви материали се изисква използването на специфични транспортьори за безопасна работа?

Крехки и опасни материали изискват специални настройки на транспортьорите. Крехките материали се нуждаят от прецизно регулиране на скоростта и ограничения на ударната сила, докато за опасните материали се изискват транспортьори от неръждаема стомана с непрекъснати заварки и антистатични ленти.

Как може да се подобри енергийната ефективност в системите за транспортиране на материали?

Енергийната ефективност може да се подобри чрез интелигентна автоматизация като променливи честотни задвижвания (VFD), IoT-съвместими сензори за товар, системи за възстановяване на енергия и устойчиви дизайнерски елементи като затворени охлаждащи системи и биополимерни ленти.

Какви са често използваните протоколи за поддръжка на транспортьори?

Често използваните протоколи за поддръжка включват ежедневни визуални инспекции, тримесечни цикли на смазване и годишни проверки с лазерно подравняване, които могат да подобрят съответствието и оперативната ефективност.

Съдържание

- Система за транспортиране на материал Пространствени и планировъчни ограничения

- Характеристики на материала при избора на система за транспортиране

- Подобрения в енергийната ефективност за системи за транспортиране на материали

- Стратегии за интегриране на системи в складове

- Протоколи за безопасност и поддръжка на системи за транспортиране на материали

- Анализ на общите разходи за инвестиции в системи за транспортиране на материали

-

Често задавани въпроси

- Какви са основните предизвикателства при проектирането на системи за транспортиране на материали?

- Как съвременните конфигурации на транспортьори решават проблемите с пространството?

- От какви материали се изисква използването на специфични транспортьори за безопасна работа?

- Как може да се подобри енергийната ефективност в системите за транспортиране на материали?

- Какви са често използваните протоколи за поддръжка на транспортьори?