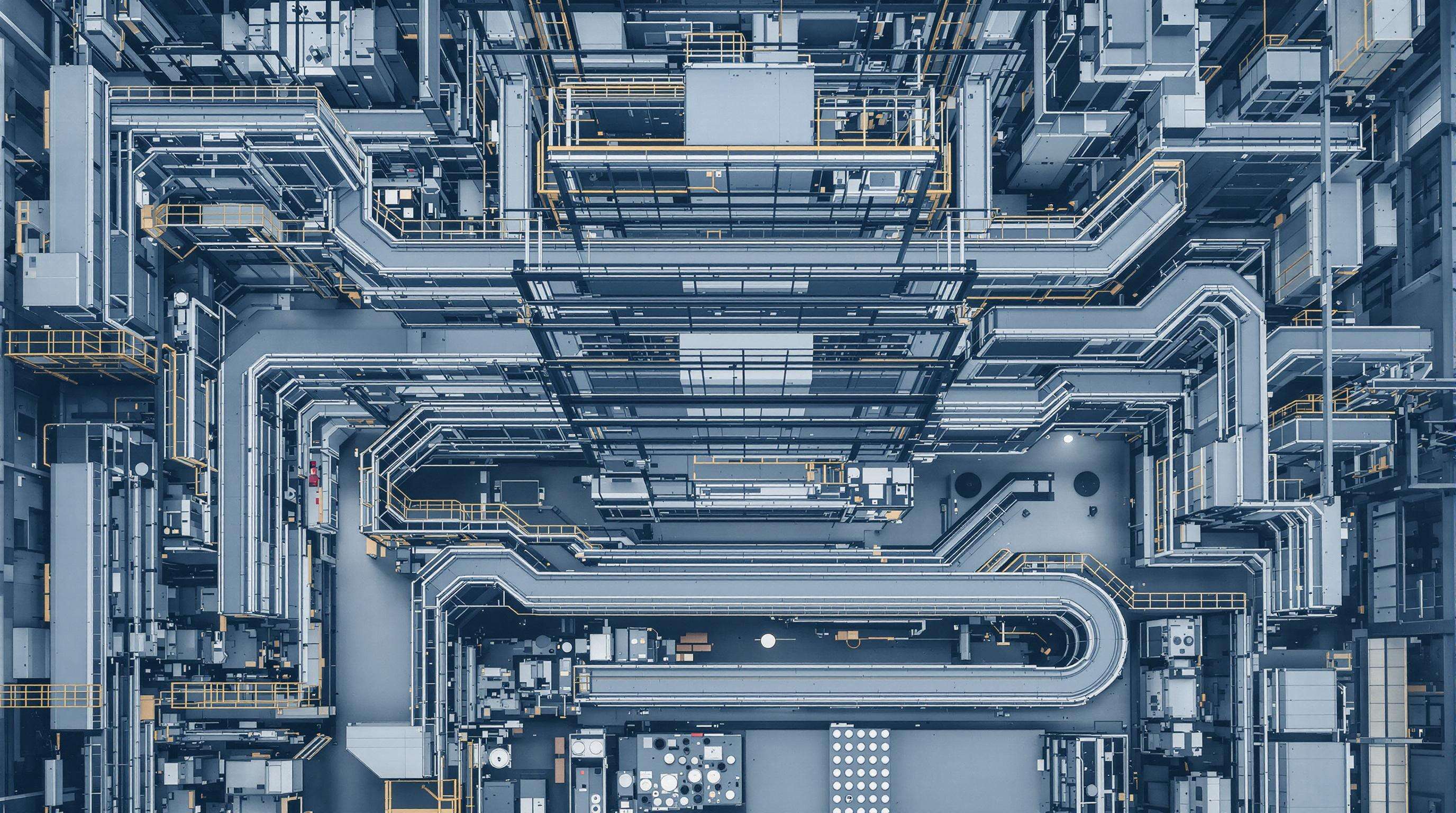

Sistem za prenos materijala Просторни и распоредни ограничења

Стратешко просторно планирање је кључно за оптимизацију система за транспорт материјала, уз приспосабљавање ограничењима објекта. Кључни изазови укључују ограничења вертикалног простора, неправилне основе објекта и измене у захтевима тока рада.

Максимално искоришћење простора у пројектовању транспортера

Модерни распореди транспортера користе вертикално слагање и вишеслојне конфигурације како би се превазишла ограничења простора. Ефективна решења укључују:

- Транспортери у облику слова Z за слојевито кретање производа

- Сабирни транспортни чађак између процесних зона

- Системи погонских ваљака са одводницима под 90° за компактно навигацију

Прилагођавање ограничењима специфичним за објекат

Системи са закривљеним тракама (са способношћу закривљености од 15°-45°) прилагођавају се неправилним облицима зграда, док спирални транспортери решавају изазове вертикалног транспорта у просторима са ограниченим висинама (плафони од 14 стопа). Прилагођене конфигурације одржавају 98% доступности током 24/7 рада.

Модуларни дизајни за флексибилно руковање материјалима

Компоненте по принципу укључи-и-ради омогућавају брзу препоставку:

- Погонски уређаји са брзим одпајањем (време замене <5 минута)

- Скалирајуће зоне акумулације са телескопским шинама

- Мобилне базне јединице са аутоматским нивелирањем

Модуларни системи смањују време за пребацивање са дана на сате и смањују трошкове пресељења за 18 долара по квадратном фејту у поређењу са трајним инсталацијама.

Карактеристике материјала приликом избора система транспорта

Анализа честица за оптималан рад транспортера

Величина честица одређује ефикасност:

- <5 mm materijali postižu 15-20% veću produktivnost na vibracionim transporterima

-

10 mm nepravilne čestice zahtevaju lančane mehanizme

Senzori za čestice u stvarnom vremenu smanjuju segregaciju za 40% u farmaceutskim primenama.

Bezbedno rukovanje krhkim i opasnim materijalima

Krhki delovi zahtevaju:

- Kontrolu brzine unutar ±0,1 m/s

- Sila udarca ispod 2 G-sile

Oпасни materijali zahtevaju:

- Transportere od nehrđajućeg čelika sa kontinuiranim zavarivanjem (98% zadržavanja)

- Antistatički trakovi (<10^9 oma površinske otpornosti)

Оптимизација капацитета по типу материјала

| Својство материјала | Tip konvejera | Опсег капацитета | Energetska efikasnost |

|---|---|---|---|

| Слободно текући прахови | Pneumatska | 5-50 тона/час | 8-12 kWh/тона |

| Кохезивни гранули | Vijak | 2-20 тона/час | 15-22 kWh/тона |

| Неабразивни расути чврсти материјали | Појас | 20-500 tona/čas | 3-7 kWh/tona |

| Visokotemperaturni šljake | Apron | 10-150 tona/čas | 18-30 kWh/tona |

Aplikacije za namirnice zahtevaju trake od UHMW polietilena (čistoća 99,7%) za sirovine.

Unapređenja energetske efikasnosti za sisteme za transport materijala

Transporteri koriste 15-30% industrijske energije. Savremena unapređenja usklađuju produktivnost i održivost.

Pametna automatizacija za smanjenje potrošnje energije

Regulisani frekventni pogoni (VFD) smanjuju potrošnju energije za 40% u periodima niskog opterećenja. IoT senzori opterećenja prilagođavaju kapacitet u stvarnom vremenu, dok mašinsko učenje optimizuje postavke na osnovu istorijskih podataka.

Принципи одрживог дизајна у руковању материјалима

Системи за рекуперацију енергије претварају трење при кочењу у електричну енергију. Системи за хлађење у затвореном циклусу и биополимерни транспортни појасеви смањују емисије током циклуса коришћења за 18–27%, док смањују и трошкове одржавања за 0,08–0,12 долара по линеарном фејту годишње.

Стратегије интеграције складишних система

Тестирање компатибилности система управљања транспортерима

Стандардизовани API оквири смањују грешке интеграције за 40% у поређењу са проприетарним системима. Тестирање симулације оптерећења потврђује синхронизацију током вршног капацитета.

Надоградња постојеће инфраструктуре за руковање материјалима

Фазне надоградње омогућавају 25–30% бржи повратак инвестиције у односу на потпуне реконструкције. Модуларни делови омогућавају замену енергетски ефикасних погонских јединица без искључивања целог система.

Протоколи безбедности и одржавања за системе транспорта материјала

Захтеви за превентивним одржавањем транспортера

Кључни протоколи:

- Dnevne vizuelne inspekcije

- Kvartalni ciklusi podmazivanja

- Godišnji pregledi poravnanja laserom

Digitalizovani zapisi poboljšavaju pridržavanje propisima za 57% u odnosu na papirne sisteme.

Uticaj brzine transportera na operativnu bezbednost

| Povećanje brzine | Množilac rizika za bezbednost |

|---|---|

| 10% | 1,5– |

| 25% | 3,2– |

| 50% | 6,8– |

Подешавање брзине контролисано ИИ смањује несреће у колонама за 42%. OSHA препоручује одржавање безбедносних резерви чак и за линије са великим капацитетом.

Анализа укупних трошкова инвестиција у системе за транспорт материјала

Балансирање ROI-а и трошкова побољшања продуктивности

Конвејери високе ефикасности нуде:

- 18–27% нижа потрошња енергије

- 22% нижи трошкови одржавања

- 40% бржи ROI кроз предиктивно одржавање

Типичан распоред укупних трошкова (TCO):

- 35–45% опрема/инсталација

- 30–40% енергија/одржавање

- gubici zbog nedostupnosti od 15-25%

Savremeni trendovi smanjenja troškova u projektovanju transportera

Ključne inovacije:

- Modularni lancani transporter sa kliznim lancem (60% niži troškovi adaptacije)

- Vertikalni liftovi sa regeneracijom energije (15-20% povraćaja energije)

- delovi podložni habanju od 3D štampe (3 puta duži vek trajanja)

Ove inovacije smanjuju troškove tokom veka trajanja za 19-28% uz održavanje kapaciteta. Pametne mreže takođe smanjuju incidente pri manipulaciji materijalom za 31%.

Често постављана питања

Koji su glavni izazovi u projektovanju sistema za transport materijala?

Glavni izazovi uključuju rešavanje ograničenja vertikalnog prostora, nepravilnih oblika objekata i prilagođavanje promenljivim zahtevima tokova rada.

Kako savremeni rasporedi transportera rešavaju problem prostora?

Savremeni rasporedi transportera koriste vertikalno slaganje i višenivonske konfiguracije, poput Z-transportera, sabirnih prelaznih žlebova i pogonskih valjčanih sistema sa odvajanjem pod 90°, kako bi maksimalno iskoristili prostor.

Који материјали захтевају специјалне транспортере за безбедну обраду?

Крупљиви и опасни материјали захтевају посебне подешавања транспортера. Крупљиви материјали захтевају прецизну контролу брзине и ограничење удара, док опасни материјали захтевају транспортере од нерђајућег челика са континуалним заварима и антистатичким тракама.

Како побољшати енергетску ефикасност у системима транспорта материјала?

Енергетску ефикасност може побољшати паметна аутоматизација као што су регулатори фреквенције (VFD), сензори терета са ИоТ-ом, системи за рекуперацију енергије и елементи одрживог дизајна као што су системи за хлађење у затвореном циклусу и траке од биополимера.

Који су уобичајени протоколи техничког одржавања транспортера?

Уобичајени протоколи одржавања укључују дневне визуелне инспекције, кварталне циклусе подмазивања и годишње провере ласерске поравнања, што може побољшати прислушкивање и оперативну ефикасност.

Садржај

- Sistem za prenos materijala Просторни и распоредни ограничења

- Карактеристике материјала приликом избора система транспорта

- Unapređenja energetske efikasnosti za sisteme za transport materijala

- Стратегије интеграције складишних система

- Протоколи безбедности и одржавања за системе транспорта материјала

- Анализа укупних трошкова инвестиција у системе за транспорт материјала

-

Често постављана питања

- Koji su glavni izazovi u projektovanju sistema za transport materijala?

- Kako savremeni rasporedi transportera rešavaju problem prostora?

- Који материјали захтевају специјалне транспортере за безбедну обраду?

- Како побољшати енергетску ефикасност у системима транспорта материјала?

- Који су уобичајени протоколи техничког одржавања транспортера?