Sistem Penghantaran Bahan Kekangan Ruang & Susun Atur

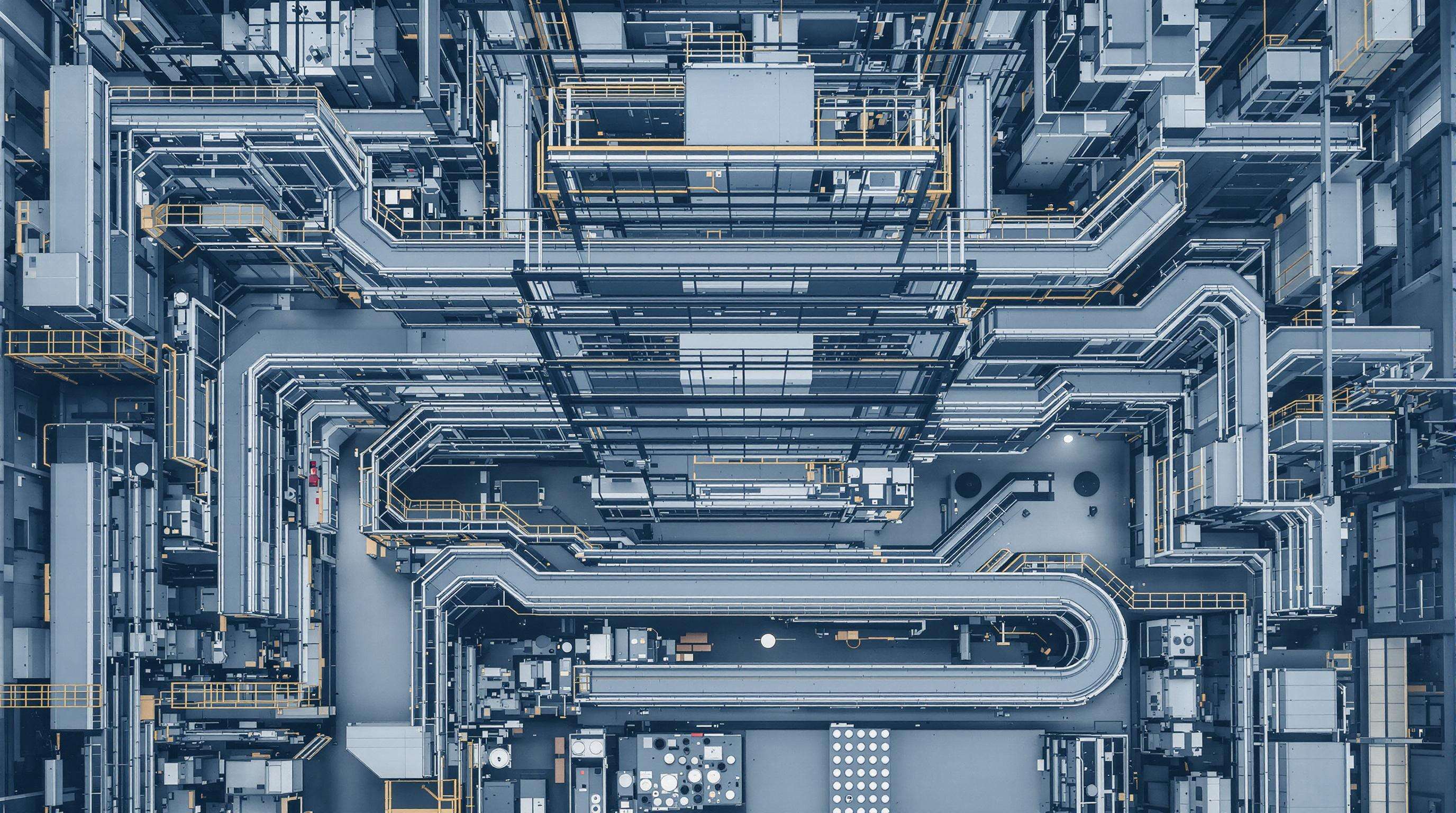

Perancangan ruang strategik adalah penting untuk mengoptimumkan sistem pengangkutan bahan sambil menampung had kemudahan. Cabaran utama termasuk kekangan ruang menegak, tapak tidak sekata, dan keperluan alur kerja yang berubah-ubah.

Memaksimumkan Penggunaan Ruang dalam Reka Bentuk Penghantar

Susun atur penghantar moden menggunakan penyetakan menegak dan konfigurasi berbilang tahap untuk mengatasi sekatan ruang. Penyelesaian berkesan merangkumi:

- Penghantar Z-frame untuk aliran produk berperingkat

- Saluran hantar yang boleh dilipat antara zon pemprosesan

- Sistem pengguling berkuasa dengan penderet 90° untuk navigasi padat

Mengatasi Sekatan Susun Atur Spesifik Kemudahan

Sistem tali pinggang melengkung (keupayaan lengkok 15°-45°) menyesuaikan dengan bentuk bangunan tidak sekata, manakala konveyor spiral menyelesaikan cabaran pengangkutan menegak dalam ruang berkelowongan rendah (tinggi siling 14 kaki). Konfigurasi tersuai mengekalkan jangka hayat sebanyak 98% dalam operasi 24/7.

Reka Bentuk Modular untuk Pengendalian Bahan yang Fleksibel

Komponen jenis pasang-dan-main membolehkan penyusunan semula yang cepat:

- Peralatan pemandu yang mudah diputuskan sambungannya (masa penukaran <5 minit)

- Zon pengumpulan yang boleh dikembangkan dengan rel yang boleh dilaraskan panjangnya

- Unit asas bergerak dengan penyetaraan automatik

Sistem modular mengurangkan masa penukaran daripada hari kepada jam dan menjimatkan kos pengenduran sebanyak $18/kaki persegi berbanding pemasangan tetap.

Ciri-ciri Bahan dalam Pemilihan Sistem Pengangkutan

Analisis Zarah untuk Prestasi Konveyor yang Optimum

Saiz zarah menentukan kecekapan:

- <5 mm bahan mencapai 15-20% penghantaran lebih tinggi pada penghantar gegar

-

10 mm zarah tidak sekata memerlukan mekanisme berantai

Penderia zarah masa nyata mengurangkan pemisahan sebanyak 40% dalam aplikasi farmaseutikal.

Mengendali Bahan Rapuh dan Berbahaya dengan Selamat

Komponen rapuh memerlukan:

- Kawalan halaju dalam ±0.1 m/s

- Daya hentaman di bawah 2 G-force

Bahan berbahaya memerlukan:

- Penghantar keluli tahan karat dengan kimpalan berterusan (98% kandungan)

- Tali penghantar anti-statik (<10^9 ohm rintangan permukaan)

Pengoptimuman Throughput Mengikut Jenis Bahan

| Sifat Bahan | Jenis Konveyor | Julat Throughput | Kecekapan Tenaga |

|---|---|---|---|

| Serbuk Bebas Mengalir | Pneumatik | 5-50 tan/jam | 8-12 kWh/tan |

| Granul Bersepadu | Skrup | 2-20 tan/jam | 15-22 kWh/tan |

| Pepejal Pukal Tidak Berabrasif | Tali pinggang | 20-500 tan/jam | 3-7 kWh/tan |

| Slaag Suhu Tinggi | Apron | 10-150 tan/jam | 18-30 kWh/tan |

Aplikasi gred makanan memerlukan tali pinggang polietilena UHMW (kepekatan 99.7%) untuk bahan mentah.

Peningkatan Kecekapan Tenaga untuk Sistem Pengangkutan Bahan

Konveyor menyumbang 15-30% penggunaan tenaga dalam industri. Peningkatan moden menyeimbangkan produktiviti dengan keberlanjutan.

Automasi Pintar untuk Pengurangan Penggunaan Tenaga

Pemacu frekuensi berubah (VFD) mengurangkan penggunaan tenaga sebanyak 40% semasa permintaan rendah. Sensor beban berdaya IoT menetapkan kadar pengangkutan secara masa nyata, manakala pembelajaran mesin mengoptimumkan tetapan berdasarkan corak sejarah.

Prinsip Reka Bentuk Berkekalan dalam Pengendalian Bahan

Sistem pemulihan tenaga menukar geseran brek kepada kuasa. Penyejukan gelung tertutup dan tali sawat biopolimer mengurangkan pelepasan kitar hayat sebanyak 18-27% sambil mengurangkan kos penyelenggaraan sebanyak $0.08-$0.12 setiap kaki lepasan tahunan.

Strategi Penggabungan Sistem Gudang

Ujian Keserasian Sistem Kawalan Penghantar

Kerangka API piawaian mengurangkan ralat penggabungan sebanyak 40% berbanding sistem hakmilik. Ujian simulasi beban mengesahkan kesegeraklawanan semasa penghantaran puncak.

Peningkatan Prasarana Pengendalian Bahan Warisan

Peningkatan berperingkat mencapai ROI 25-30% lebih cepat berbanding peningkatan menyeluruh. Komponen modular membolehkan penggantian pemandu berkecekapan tenaga tanpa mematikan keseluruhan sistem.

Protokol Keselamatan dan Penyelenggaraan untuk Sistem Penghantaran Bahan

Keperluan Penyelenggaraan Berjangka untuk Penghantar

Protokol utama:

- Pemeriksaan visual harian

- Kitaran pelinciran suku tahunan

- Pemeriksaan penjajaran laser tahunan

Log digital meningkatkan kepatuhan sebanyak 57% berbanding sistem berasaskan kertas.

Kesan Kelajuan Penghantar terhadap Keselamatan Operasi

| Peningkatan Kelajuan | Pendaraban Risiko Keselamatan |

|---|---|

| 10% | 1.5– |

| 25% | 3.2– |

| 50% | 6.8– |

Pelarasan kelajuan kawalan AI mengurangkan kemalangan berkaitan kepincangan sebanyak 42%. OSHA mencadangkan kekalkan ruang keselamatan walaupun untuk talian berkeluaran tinggi.

Analisis TCO untuk Pelaburan Sistem Pengangkutan Bahan

Menyeimbangkan ROI dengan Kos Peningkatan Produktiviti

Konveyor kecekapan tinggi menawarkan:

- 18-27% penggunaan tenaga yang lebih rendah

- 22% kos penyelenggaraan berkurang

- rOI 40% lebih cepat melalui penyelenggaraan berjangka

Pecahan TCO biasa:

- 35-45% kelengkapan/pemasangan

- 30-40% tenaga/penyelenggaraan

- 15-25% kerugian masa pemberhentian

Kecenderungan Pengurangan Kos dalam Reka Bentuk Penghantar

Innovasi Utama:

- Penghantar rantai seret modular (60% kos pemasangan semula lebih rendah)

- Pengangkat menegak dengan pemulihan tenaga (15-20% pemulihan kuasa)

- bahagian haus bercetak 3D (3 kali jangka hayat yang lebih panjang)

Kemajuan-kemajuan ini mengurangkan kos sepanjang hayat sebanyak 19-28% sambil mengekalkan kapasiti. Rangkaian pintar juga mengurangkan insiden pengendalian bahan sebanyak 31%.

Soalan Lazim

Apakah cabaran utama dalam mereka bentuk sistem penghantaran bahan?

Cabaran utama termasuk berhadapan dengan kekangan ruang menegak, tapak kemudahan yang tidak sekata, dan penyesuaian dengan permintaan alur kerja yang sentiasa berubah.

Bagaimanakah susun atur penghantar moden menangani isu ruang?

Susun atur penghantar moden menggunakan penindihan menegak dan konfigurasi berbilang aras, seperti penghantar bingkai-Z, saluran hantaran boleh lipat, dan sistem penggelek berkuasa dengan penderet 90° untuk memaksimumkan penggunaan ruang.

Apakah jenis bahan yang memerlukan penghantar tertentu untuk pengendalian yang selamat?

Bahan mudah pecah dan berbahaya memerlukan tetapan konveyor khas. Bahan mudah pecah memerlukan kawalan halaju yang tepat dan had kuasa hentaman, manakala bahan berbahaya memerlukan konveyor keluli tahan karat dengan kimpalan berterusan dan tali penghantar anti-statik.

Bagaimanakah kecekapan tenaga boleh dipertingkatkan dalam sistem penghantaran bahan?

Kecekapan tenaga boleh dipertingkatkan melalui automasi pintar seperti Pemacu Frekuensi Berubah (VFD), sensor beban berdaya IoT, sistem pemulihan tenaga, serta elemen reka bentuk mampan seperti penyejukan gelung tertutup dan tali penghantar biopolimer.

Apakah protokol penyelenggaraan yang biasa bagi konveyor?

Protokol penyelenggaraan biasa termasuk pemeriksaan visual harian, kitaran pelinciran suku tahunan, dan semakan jajaran laser tahunan, yang boleh meningkatkan kepatuhan dan kecekapan operasi.

Jadual Kandungan

- Sistem Penghantaran Bahan Kekangan Ruang & Susun Atur

- Ciri-ciri Bahan dalam Pemilihan Sistem Pengangkutan

- Peningkatan Kecekapan Tenaga untuk Sistem Pengangkutan Bahan

- Strategi Penggabungan Sistem Gudang

- Protokol Keselamatan dan Penyelenggaraan untuk Sistem Penghantaran Bahan

- Analisis TCO untuk Pelaburan Sistem Pengangkutan Bahan

-

Soalan Lazim

- Apakah cabaran utama dalam mereka bentuk sistem penghantaran bahan?

- Bagaimanakah susun atur penghantar moden menangani isu ruang?

- Apakah jenis bahan yang memerlukan penghantar tertentu untuk pengendalian yang selamat?

- Bagaimanakah kecekapan tenaga boleh dipertingkatkan dalam sistem penghantaran bahan?

- Apakah protokol penyelenggaraan yang biasa bagi konveyor?