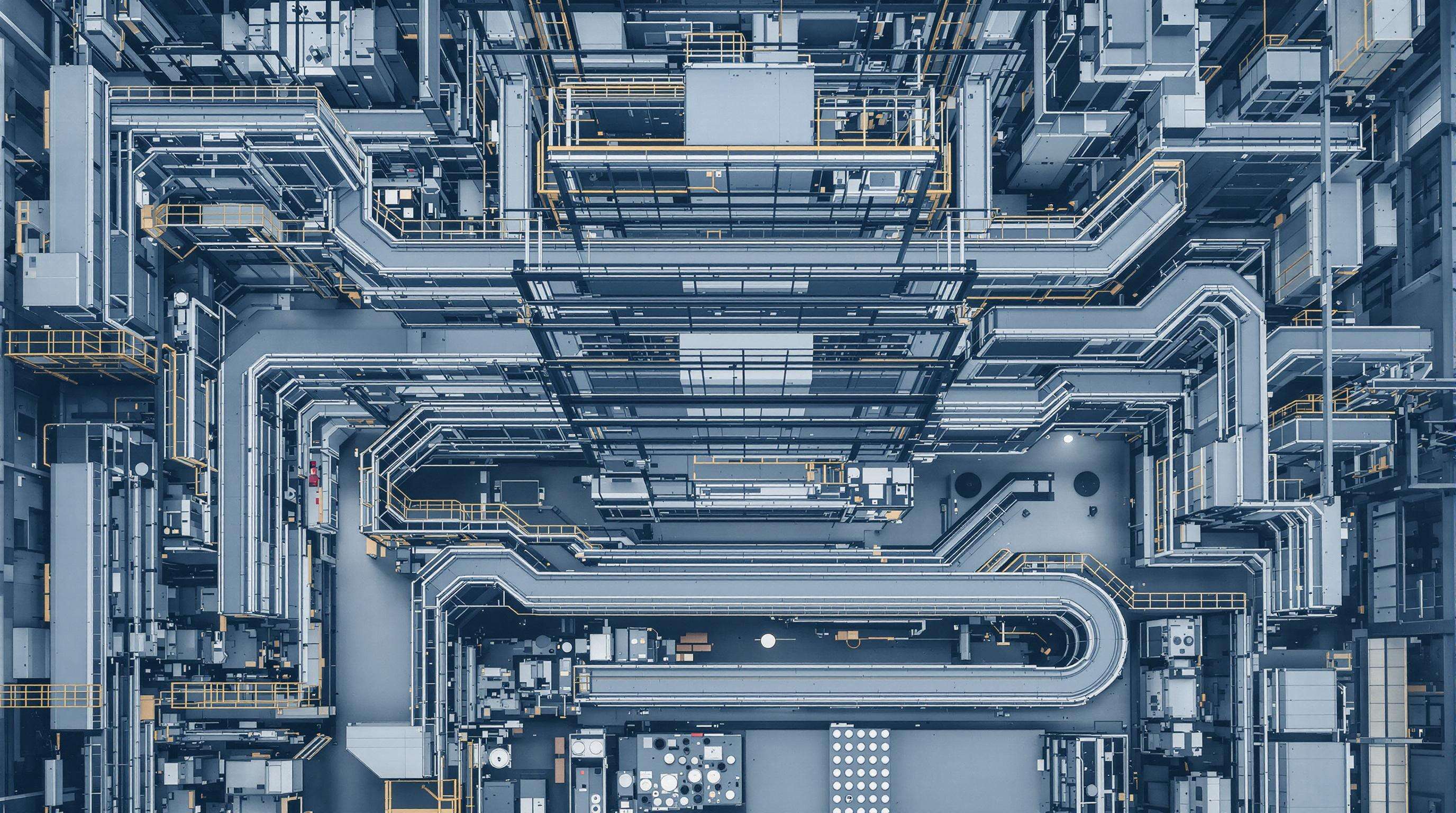

Sistema de transporte de materiales Limitaciones de Espacio y Distribución

La planificación estratégica del espacio es esencial para optimizar los sistemas de transporte de materiales teniendo en cuenta las limitaciones de la instalación. Los desafíos clave incluyen restricciones de espacio vertical, distribuciones irregulares y demandas cambiantes de flujo de trabajo.

Maximización del Uso del Espacio en el Diseño de Transportadores

Las distribuciones modernas de transportadores utilizan apilamiento vertical y configuraciones de múltiples niveles para superar restricciones de espacio. Soluciones efectivas incluyen:

- Transportadores en forma de Z para flujo de productos escalonado

- Chutes de transferencia plegables entre zonas de procesamiento

- Sistemas de rodillos motorizados con desviadores de 90° para navegación compacta

Manejo de Limitaciones Específicas de la Instalación

Los sistemas de bandas curvadas (con capacidad de arco de 15°-45°) se adaptan a formas irregulares de los edificios, mientras que los transportadores espirales resuelven desafíos de transporte vertical en espacios con altura limitada (techos de 4,27 m). Las configuraciones personalizadas mantienen un tiempo de actividad del 98% en operaciones las 24 horas.

Diseños modulares para manejo flexible de materiales

Componentes plug-and-play permiten reconfiguraciones rápidas:

- Conjuntos de accionamiento con desconexión rápida (tiempo de intercambio <5 min)

- Zonas de acumulación escalables con rieles telescópicos

- Unidades base móviles con nivelación automática

Los sistemas modulares reducen los tiempos de cambio de días a horas y disminuyen los costos de traslado en $18/ft² en comparación con instalaciones permanentes.

Características de los materiales en la selección de sistemas de transporte

Análisis de partículas para un rendimiento óptimo del transportador

El tamaño de partícula dicta la eficiencia:

- <5 mm los materiales alcanzan un 15-20% mayor rendimiento en transportadores vibratorios

-

partículas irregulares de 10 mm requieren mecanismos con cadena

Sensores de partículas en tiempo real reducen la segregación en un 40% en aplicaciones farmacéuticas.

Manipulación segura de materiales frágiles y peligrosos

Componentes frágiles necesitan:

- Control de velocidad dentro de ±0.1 m/s

- Fuerza de impacto inferior a 2 G

Materiales peligrosos requieren:

- Transportadores de acero inoxidable con soldaduras continuas (98% de contención)

- Bandas antiestáticas (<10^9 ohmios de resistencia superficial)

Optimización del Rendimiento por Tipo de Material

| Propiedad del Material | Tipo de transportador | Rango de Rendimiento | Eficiencia energética |

|---|---|---|---|

| Polvos de Flujo Libre | Neumático | 5-50 toneladas/hora | 8-12 kWh/tonelada |

| Gránulos Cohesivos | Tornillo | 2-20 toneladas/hora | 15-22 kWh/tonelada |

| Sólidos a Granel No Abrasivos | Cinturón | 20-500 toneladas/hora | 3-7 kWh/tonelada |

| Escorias de alta temperatura | Las demás | 10-150 toneladas/hora | 18-30 kWh/tonelada |

Las aplicaciones en la industria alimentaria requieren cintas transportadoras de polietileno UHMW (pureza del 99,7 %) para los ingredientes crudos.

Mejoras de eficiencia energética para sistemas de transporte de materiales

Los transportadores representan el 15-30 % del consumo energético industrial. Las actualizaciones modernas equilibran productividad y sostenibilidad.

Automatización inteligente para reducir el consumo de energía

Los variadores de frecuencia (VFD) reducen el consumo energético en un 40 % durante periodos de baja demanda. Sensores de carga habilitados para IoT ajustan el rendimiento en tiempo real, con optimización mediante aprendizaje automático basado en patrones históricos.

Principios de diseño sostenible en el manejo de materiales

Los sistemas de recuperación de energía convierten la fricción del frenado en potencia. Los sistemas de refrigeración en circuito cerrado y las correas de biopolímero reducen las emisiones del ciclo de vida en un 18-27% mientras disminuyen los costos de mantenimiento en 0,08-0,12 dólares por pie lineal anualmente.

Estrategias de Integración de Sistemas de Almacén

Pruebas de Compatibilidad de Sistemas de Control de Transportadores

Los marcos de API estandarizados reducen los errores de integración en un 40% en comparación con los sistemas propietarios. Las pruebas de simulación de carga verifican la sincronización durante el rendimiento máximo.

Modernización de Infraestructuras Antiguas de Manipulación de Materiales

Las actualizaciones por fases logran un ROI un 25-30% más rápido que los reemplazos completos. Los componentes modulares permiten reemplazar unidades de accionamiento con eficiencia energética sin necesidad de detener todo el sistema.

Protocolos de Seguridad y Mantenimiento para Sistemas de Transporte de Materiales

Requisitos de Mantenimiento Preventivo para Transportadores

Protocolos clave:

- Inspecciones visuales diarias

- Ciclos de lubricación trimestrales

- Verificaciones anuales de alineación láser

Los registros digitales mejoran el cumplimiento en un 57% respecto a los sistemas de papel.

Impacto de la velocidad del transportador en la seguridad operativa

| Aumento de velocidad | Multiplicador de riesgo de seguridad |

|---|---|

| 10% | 1,5– |

| 25% | 3,2– |

| 50% | 6,8– |

El ajuste automático de velocidad controlado por inteligencia artificial reduce los accidentes relacionados con atascos en un 42%. OSHA recomienda mantener márgenes de seguridad incluso para líneas de alto rendimiento.

Análisis TCO de las Inversiones en Sistemas de Transporte de Materiales

Equilibrio entre ROI y Costos de Mejora de Productividad

Transportadores de alta eficiencia ofrecen:

- 18-27% menor consumo de energía

- 22% menores costos de mantenimiento

- 40% ROI más rápido mediante mantenimiento predictivo

Desglose típico del TCO:

- 35-45% equipos/instalación

- 30-40% energía/mantenimiento

- 15-25% pérdidas por tiempos muertos

Tendencias modernas de reducción de costos en el diseño de transportadores

Innovaciones clave:

- Transportadores de cadena modular (costos de modernización un 60% más bajos)

- Elevadores verticales con recuperación de energía (recuperación de energía del 15-20%)

- piezas de desgaste impresas en 3D (vida útil 3 veces mayor)

Estos avances reducen los costos durante la vida útil en un 19-28% manteniendo la capacidad. Las redes inteligentes también reducen los incidentes en la manipulación de materiales en un 31%.

Preguntas frecuentes

¿Cuáles son los principales desafíos en el diseño de sistemas de transporte de materiales?

Los principales desafíos incluyen lidiar con restricciones de espacio vertical, plantas con formas irregulares y adaptarse a las demandas cambiantes del flujo de trabajo.

¿Cómo resuelven los diseños modernos de transportadores los problemas de espacio?

Los diseños modernos de transportadores utilizan apilamiento vertical y configuraciones multinivel, como transportadores en forma de Z, tolvas de transferencia plegables y sistemas de rodillos motorizados con derivadores de 90° para maximizar la utilización del espacio.

¿Qué materiales requieren transportadores específicos para una manipulación segura?

Los materiales frágiles y peligrosos requieren configuraciones especiales de transportadores. Los materiales frágiles necesitan un control preciso de la velocidad y límites de fuerza de impacto, mientras que los materiales peligrosos requieren transportadores de acero inoxidable con soldaduras continuas y fajas antiestáticas.

¿Cómo se puede mejorar la eficiencia energética en los sistemas de transporte de materiales?

La eficiencia energética se puede mejorar mediante automatización inteligente como variadores de frecuencia (VFD), sensores de carga habilitados para IoT, sistemas de recuperación de energía y elementos de diseño sostenible como enfriamiento en circuito cerrado y fajas de biopolímero.

¿Cuáles son los protocolos comunes de mantenimiento para transportadores?

Los protocolos comunes de mantenimiento incluyen inspecciones visuales diarias, ciclos de lubricación trimestrales y verificaciones anuales de alineación láser, lo que puede mejorar el cumplimiento y la eficiencia operativa.

Tabla de Contenido

- Sistema de transporte de materiales Limitaciones de Espacio y Distribución

- Características de los materiales en la selección de sistemas de transporte

- Mejoras de eficiencia energética para sistemas de transporte de materiales

- Estrategias de Integración de Sistemas de Almacén

- Protocolos de Seguridad y Mantenimiento para Sistemas de Transporte de Materiales

- Análisis TCO de las Inversiones en Sistemas de Transporte de Materiales

-

Preguntas frecuentes

- ¿Cuáles son los principales desafíos en el diseño de sistemas de transporte de materiales?

- ¿Cómo resuelven los diseños modernos de transportadores los problemas de espacio?

- ¿Qué materiales requieren transportadores específicos para una manipulación segura?

- ¿Cómo se puede mejorar la eficiencia energética en los sistemas de transporte de materiales?

- ¿Cuáles son los protocolos comunes de mantenimiento para transportadores?