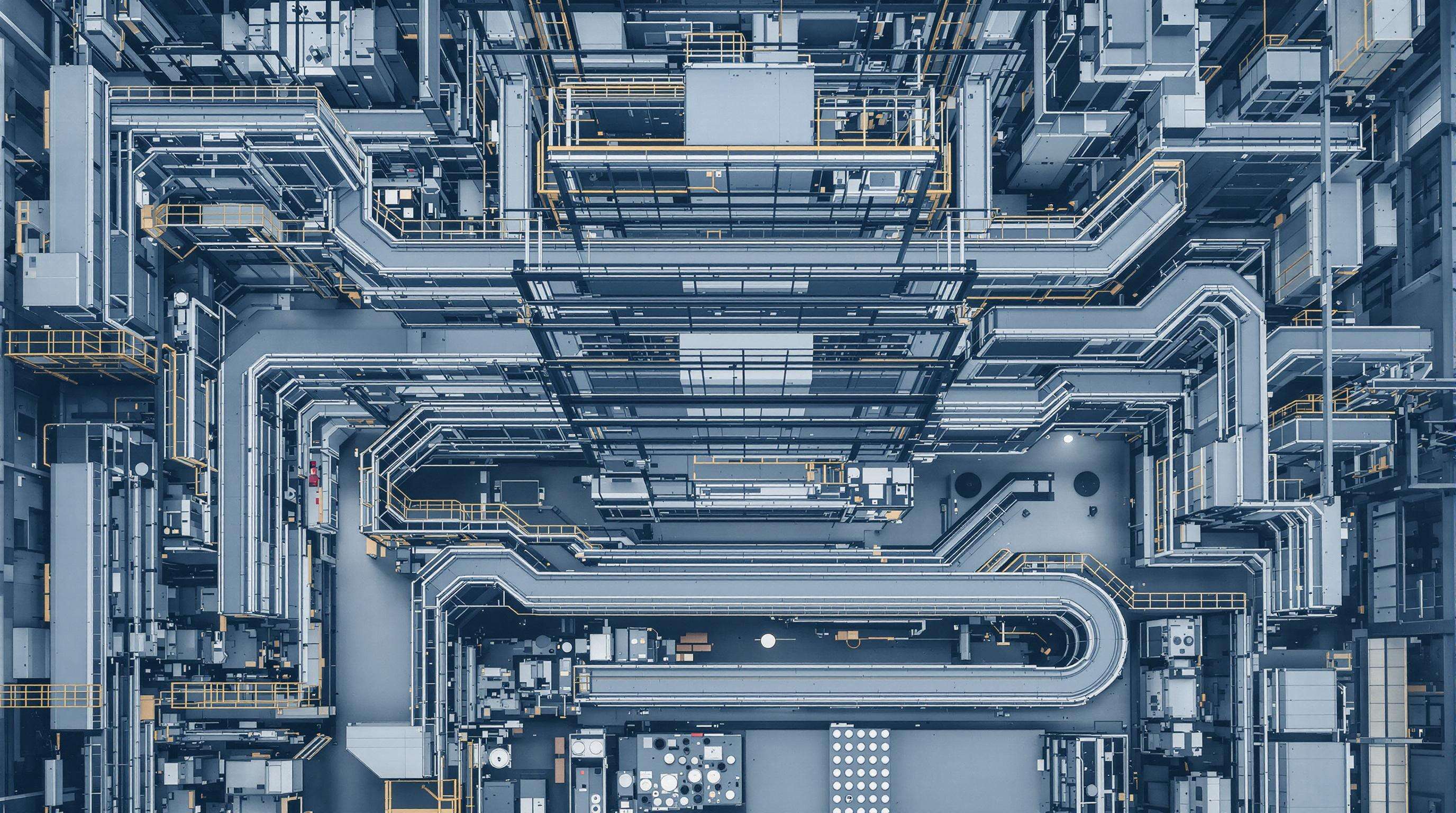

Система транспортування матеріалів Обмеження простору та планування

Стратегічне планування простору є ключовим для оптимізації систем транспортування матеріалів з урахуванням обмежень приміщення. Основні виклики включають обмежене вертикальне простір, неправильну форму площі та змінні вимоги до робочих процесів.

Максимізація використання простору в проектуванні конвеєрів

Сучасні конвеєрні системи використовують вертикальне розташування та багаторівневі конфігурації для подолання просторових обмежень. Ефективні рішення включають:

- Конвеєри типу Z для поетапного транспортування продукції

- Згинальні перехідні лотки між зонами обробки

- Приводні роликові системи з відводами на 90° для компактного маршрутування

Подолання специфічних обмежень планування приміщення

Системи з вигнутими стрічками (здатність охоплювати дугу 15°-45°) адаптуються до неправильних форм будівель, тимчасом як гвинтові конвеєри вирішують проблеми вертикального транспортування в приміщеннях із низькими стелями (14 футів). Користувацькі конфігурації забезпечують 98% часу роботи безперервно добу на добу.

Модульні конструкції для гнучкої транспортировки матеріалів

Компоненти типу plug-and-play дозволяють швидко змінювати конфігурацію:

- Приводні блоки з швидкоз’ємним з’єднанням (час заміни <5 хвилин)

- Масштабовані зони накопичення з висувними рейками

- Рухомі базові блоки з автоматичним вирівнюванням

Модульні системи скорочують час переналадки з днів до годин і зменшують витрати на переїзд на $18/фут² порівняно з постійними установками.

Характеристики матеріалів при виборі систем конвеєрів

Аналіз частинок для оптимальної роботи конвеєра

Розмір частинок визначає ефективність:

- <5 мм матеріали забезпечують на 15-20% більшу продуктивність на вібраційних конвеєрах

-

10 мм неправильні частинки потребують ланцюгових механізмів

Датчики частинок у реальному часі зменшують сегрегацію на 40% у фармацевтичних застосуваннях

Безпечне обробляння крихких та небезпечних матеріалів

Крихкі компоненти потребують:

- Контроль швидкості в межах ±0,1 м/с

- Сила удару нижче 2 G-force

Небезпечні матеріали потребують:

- Нержавіючі сталеві конвеєри з безперервними зварними швами (98% утримання)

- Антистатичні ремені (<10^9 омів поверхневий опір)

Оптимізація продуктивності за типом матеріалу

| Властивість матеріалу | Тип конвеєра | Діапазон продуктивності | Енергоефективність |

|---|---|---|---|

| Вільнонасипні порошки | Пневматичні | 5-50 тонн/година | 8-12 кВт·год/тонна |

| Зчіпні гранули | Шуруп | 2-20 тонн/година | 15-22 кВт·год/тонна |

| Неабразивні штучні матеріали | Пояс | 20-500 тонн/година | 3-7 кВт·год/тонна |

| Високотемпературні шлаки | Апрон | 10-150 тонн/година | 18-30 кВт·год/тонна |

Для застосування в харчовій промисловості потрібні стрічки з надвисокомолекулярного поліетилену (99,7% чистоти) для сировини.

Підвищення енергоефективності систем транспортування матеріалів

Транспортери споживають 15-30% промислової електроенергії. Сучасні модернізації забезпечують баланс між продуктивністю та стійкістю.

Розумна автоматизація для зменшення споживання електроенергії

Перетворювачі змінної частоти (VFD) зменшують споживання енергії на 40% під час низького попиту. Датчики навантаження з підтримкою IoT регулюють продуктивність у режимі реального часу, а машинне навчання оптимізує налаштування на основі історичних даних.

Принципи сталого дизайну в механізації вантажних операцій

Системи рекуперації енергії перетворюють силу тертя гальмування на електроенергію. Замкнуті системи охолодження та біополімерні стрічки зменшують викиди протягом життєвого циклу на 18–27%, одночасно знижуючи витрати на обслуговування на $0,08–$0,12 за погонний фут щороку.

Стратегії інтеграції складських систем

Тестування сумісності систем керування стрічковими конвеєрами

Стандартизовані API-фреймворки зменшують кількість помилок інтеграції на 40% порівняно з власними системами. Тестування моделей навантаження підтверджує синхронізацію під час пікового пропускного обсягу.

Модернізація застарілої інфраструктури механізації вантажних операцій

Поступове оновлення забезпечує на 25–30% швидший повернення інвестицій порівняно з повною модернізацією. Модульні компоненти дозволяють замінювати енергоефективні приводи без повної зупинки системи.

Правила безпеки та обслуговування систем транспортування вантажів

Вимоги до профілактичного обслуговування конвеєрів

Основні протоколи:

- Щоденні візуальні перевірки

- Квартальні цикли змащування

- Річні перевірки лазерного вирівнювання

Оцифровані журнали покращують дотримання вимог на 57% порівняно з паперовими системами.

Вплив швидкості стрічки на операційну безпеку

| Підвищення швидкості | Множник ризику нещасного випадку |

|---|---|

| 10% | 1,5– |

| 25% | 3,2– |

| 50% | 6,8– |

Автоматичне регулювання швидкості за допомогою штучного інтелекту зменшує аварії, пов’язані з заторами, на 42%. OSHA рекомендує дотримуватися запасів безпеки навіть для високопродуктивних ліній.

Аналіз загальних витрат на інвестиції в системи транспортування матеріалів

Співвідношення ROI та витрати на підвищення продуктивності

Конвеєри підвищеної ефективності забезпечують:

- на 18–27% нижче енергоспоживання

- на 22% нижчі витрати на обслуговування

- на 40% швидший ROI завдяки прогнозному обслуговуванню

Типова структура загальних витрат (TCO):

- 35–45% — обладнання/встановлення

- 30–40% — енергія/обслуговування

- втрати часу простою 15-25%

Сучасні тенденції зниження вартості в проектуванні стрічкових конвеєрів

Ключові інновації:

- Модульні конвеєри з тяговим ланцюгом (на 60% нижчі витрати на модернізацію)

- Вертикальні підйомні пристрої з рекуперацією енергії (відновлення енергії на 15-20%)

- зношені деталі, виготовлені на 3D-принтері (у 3 рази довше термін служби)

Ці інновації зменшують витрати протягом усього терміну експлуатації на 19-28%, зберігаючи при цьому продуктивність. Розумні мережі також скорочують інциденти з переміщенням матеріалів на 31%.

ЧаП

Які основні проблеми при проектуванні систем стрічкових конвеєрів?

Основними проблемами є вертикальні обмеження простору, неправильна конфігурація приміщення та адаптація до змінних вимог до виробничих процесів.

Як сучасні плани конвеєрів вирішують проблеми з простором?

Сучасні плани конвеєрів використовують вертикальне розташування та багаторівневі конфігурації, такі як конвеєри типу Z, складні перехідні лотки та роликові системи з приводом із відводом на 90° для максимально ефективного використання простору.

Які матеріали потребують спеціальних стрічок для безпечного переміщення?

Для транспортування крихких і небезпечних матеріалів потрібні спеціальні налаштування стрічок. Крихкі матеріали потребують точного контролю швидкості та обмеження ударних навантажень, тим часом як для небезпечних матеріалів потрібні стрічки з нержавіючої сталі з неперервними зварними швами та антистатичними стрічками.

Як можна підвищити енергоефективність систем транспортування матеріалів?

Енергоефективність може бути підвищена за допомогою розумної автоматизації, такої як перетворювачі частоти (VFD), датчики навантаження з підтримкою IoT, системи рекуперації енергії та елементи стійкого дизайну, такі як замкнуті системи охолодження та біополімерні стрічки.

Які звичайні протоколи технічного обслуговування для стрічок?

Звичайні протоколи технічного обслуговування включають щоденні візуальні перевірки, щоквартальні цикли змащування та щорічні перевірки лазерного вирівнювання, що може покращити відповідність вимогам та експлуатаційну ефективність.

Зміст

- Система транспортування матеріалів Обмеження простору та планування

- Характеристики матеріалів при виборі систем конвеєрів

- Підвищення енергоефективності систем транспортування матеріалів

- Стратегії інтеграції складських систем

- Правила безпеки та обслуговування систем транспортування вантажів

- Аналіз загальних витрат на інвестиції в системи транспортування матеріалів

-

ЧаП

- Які основні проблеми при проектуванні систем стрічкових конвеєрів?

- Як сучасні плани конвеєрів вирішують проблеми з простором?

- Які матеріали потребують спеціальних стрічок для безпечного переміщення?

- Як можна підвищити енергоефективність систем транспортування матеріалів?

- Які звичайні протоколи технічного обслуговування для стрічок?