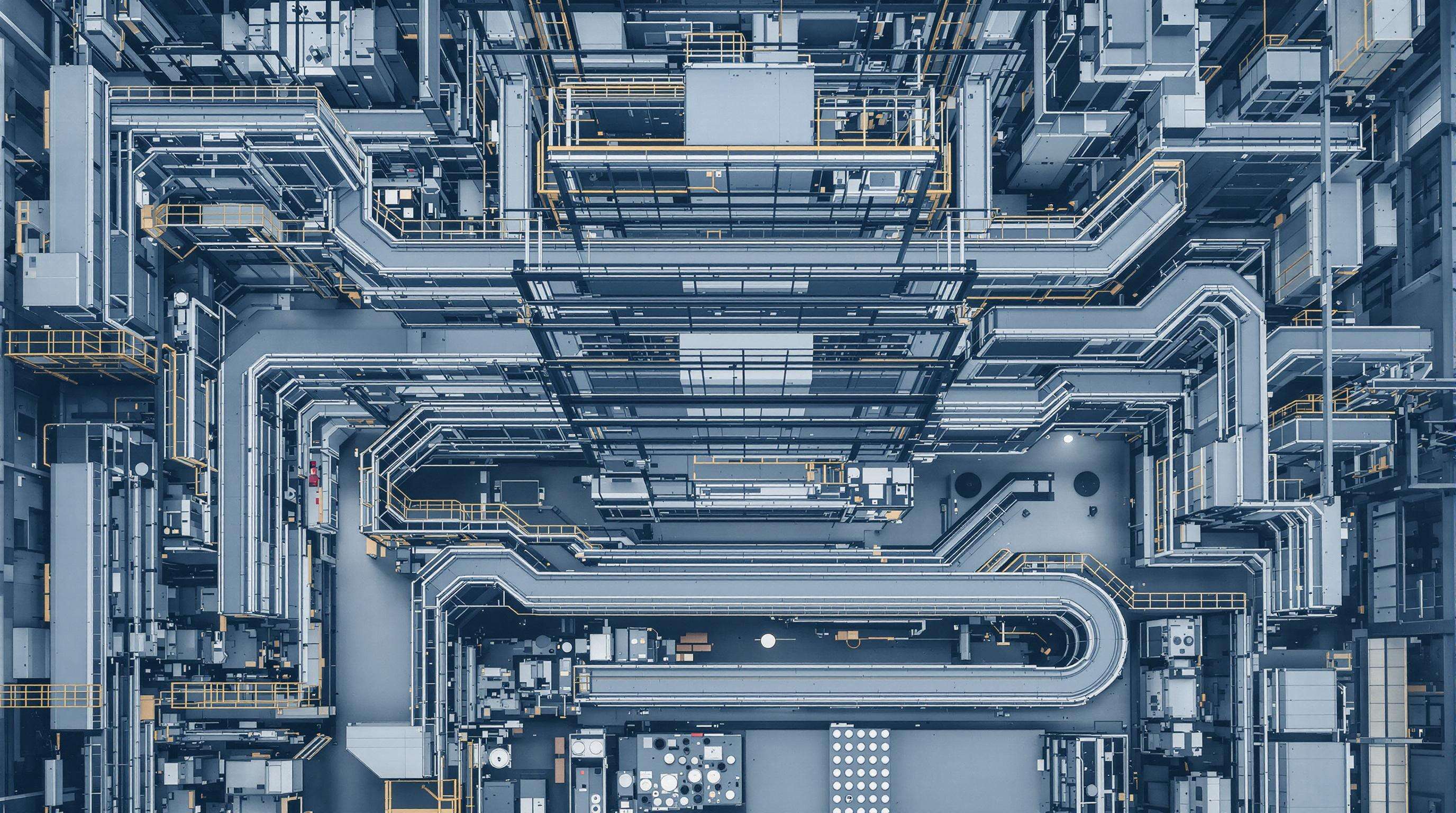

材料搬送システム スペースとレイアウトの制約

施設の制限条件を考慮しつつ、材料搬送システムを最適化するためには戦略的な空間計画が不可欠です。主な課題には、垂直方向のスペース制約、不整形な敷地形状、そして変化する作業フローのニーズが含まれます。

コンベア設計におけるスペース活用の最大化

最新のコンベアレイアウトでは、スペースの制約を克服するために縦方向への積み重ねや多段構成が活用されています。効果的なソリューション例は以下の通りです。

- 階層的な製品フローを実現するZ型コンベア

- 処理ゾーン間の折り畳み式トランスファーチュート

- コンパクトなナビゲーションを可能にする90°分岐機能付き動力ローラーシステム

施設固有のレイアウト制限への対応

カーブベルトシステム(15°〜45°の弧を描く能力)は、不整形の建物形状に適応可能であり、一方でスパイラルコンベアは、天井高さ14フィートの狭所における垂直輸送の課題を解決します。カスタム構成により、24時間365日稼働において98%の稼働率を維持します。

柔軟なハンドリングを実現するモジュラーデザイン

プラグ&プレイ式コンポーネントによる迅速な再構成:

- 着脱可能なドライブアセンブリ(5分未満での交換)

- 伸縮レールを備えたスケーラブルな蓄積ゾーン

- 自動調平機能付き可動ベースユニット

モジュラーシステムにより、機種変更の所要時間を従来の数日から数時間に短縮し、据付工事が必要な固定設備と比較して、移設コストを平方フィートあたり18ドル削減します。

搬送システム選定における物性

最適なコンベア性能のための粒子分析

粒子径が効率を決定づけます:

- <5 mmの素材は振動コンベヤで15〜20%高い生産性を実現

-

10 mmの不整形粉粒体にはチェーン駆動式のメカニズムが必要

リアルタイム粒子センサーにより、医薬用途で偏析が40%削減される

デリケートで危険な物資を安全に取り扱う

デリケートな部品には次の条件が必要です:

- ±0.1 m/s以内の速度制御

- 2G未満の衝撃力

危険物質には次の条件が必要です:

- 連続溶接(98%の封止率)のステンレス鋼製コンベヤ

- 帯電防止ベルト(表面抵抗<10^9オーム)

素材タイプ別の生産量の最適化

| 材料特性 | コンベヤタイプ | 生産量の範囲 | エネルギー効率 |

|---|---|---|---|

| 流動性粉末 | 空気圧 | 5〜50トン/時 | 8〜12kWh/トン |

| 凝集性顆粒 | ネジ | 2〜20トン/時 | 15〜22kWh/トン |

| 非研磨性バルク固体 | ベルト | 20〜500トン/時 | 3-7 kWh/トン |

| 高温スラグ | プレント | 10-150 トン/時 | 18-30 kWh/トン |

食品グレード用途には、原材料に対して超高分子量ポリエチレンベルト(純度99.7%)が必要です。

マテリアルコンベアシステムのエネルギー効率の改善

コンベアは産業用エネルギー使用量の15〜30%を占めます。最新の改良により、生産性と持続可能性のバランスが取れます。

スマートオートメーションによる電力消費削減

可変周波数ドライブ(VFD)は、需要が少ないときにエネルギー使用量を40%削減します。IoT対応の負荷センサーがリアルタイムで処理量を調整し、機械学習が過去のパターンに基づいて設定を最適化します。

マテリアルハンドリングにおける持続可能な設計原則

エネルギー回生システムはブレーキ摩擦を電力に変換します。閉ループ冷却システムとバイポリマーベルトは、ライフサイクル排出量を18〜27%削減し、年間で1フィートあたり0.08〜0.12ドルのメンテナンスコストを削減します。

倉庫システム統合戦略

コンベア制御システムの互換性テスト

標準化されたAPIフレームワークは、独自システムと比較して統合エラーを40%削減します。負荷シミュレーションテストにより、ピーク時のスループットで同期動作を確認します。

旧式の物流ハンドリングインフラの改造

段階的なアップグレードは、全面的な刷新と比較して25〜30%速くROIを達成します。モジュラーコンポーネントにより、システム全体の停止なしでエネルギー効率の高いドライブ交換が可能です。

物流コンベアシステムの安全およびメンテナンスプロトコル

コンベアの予防保全要件

主要プロトコル:

- 日常的な目視点検

- 四半期ごとの潤滑サイクル

- 年次レーザー位置調整点検

デジタル記録により、紙ベースのシステムに比べてコンプライアンスが57%向上します。

コンベア速度が作業安全性に与える影響

| 速度上昇 | 安全リスク倍率 |

|---|---|

| 10% | 1.5– |

| 25% | 3.2– |

| 50% | 6.8– |

AI制御による速度調整により、詰まり関連事故を42%削減します。OSHAは高生産性ラインにおいても安全マージンを維持することを推奨しています。

材料搬送システム投資のTCO分析

生産性向上コストとROIのバランス

高効率コンベヤーの利点:

- 18〜27%低いエネルギー消費

- 22%低いメンテナンスコスト

- 予知保全によりROIが40%速く回収可能

一般的なTCO内訳:

- 35〜45% 設備/設置

- 30〜40% エネルギー/メンテナンス

- 15〜25% 停止時間損失

コンベア設計における現代的なコスト削減トレンド

主要な革新:

- モジュラー式ドラグチェーンコンベア(改造コストが60%低減)

- エネルギー回収型垂直リフト(15〜20%の電力回収)

- 3Dプリンタ製の摩耗部品(3倍の長寿命)

これらの進化により、運用能力を維持しながら生涯コストを19〜28%削減できます。スマートネットワークにより、物資取り扱い時の事故を31%削減します。

よくある質問

コンベアシステム設計における主な課題は何か?

主な課題には、垂直方向のスペース制約、不整形な施設フットプリントへの対応、そして変化するワークフローのニーズへの適応が含まれます。

現代のコンベアレイアウトはスペースの問題にどのように対応していますか?

現代のコンベアレイアウトでは、Zフレームコンベア、折り畳み式トランスファーチュート、90°分流機付き動力ローラーシステムなどの垂直積層や多段構成を用いて、スペースの有効利用を図っています。

安全な取り扱いのために特定のコンベアが必要な材料とは?

割れ物や危険物質の輸送には特別なコンベア設定が必要です。割れ物には精密な速度制御と衝撃力の制限が必要であり、危険物質の輸送には連続溶接仕様のステンレス鋼製コンベアおよび帯電防止ベルトが必要です。

材料輸送システムでエネルギー効率を向上させるにはどうすればよいでしょうか?

エネルギー効率は、可変周波数駆動装置(VFD)、IoT対応負荷センサー、エネルギー回収システム、および閉回路冷却やバイオポリマーベルトなどの持続可能な設計要素といったスマートオートメーションにより向上させることができます。

コンベアの一般的なメンテナンス手順にはどのようなものがありますか?

一般的なメンテナンス手順には、毎日の目視点検、四半期ごとの潤滑作業、年次レーザーによるアラインメント点検が含まれ、これらによりコンプライアンスと運転効率を向上させることができます。