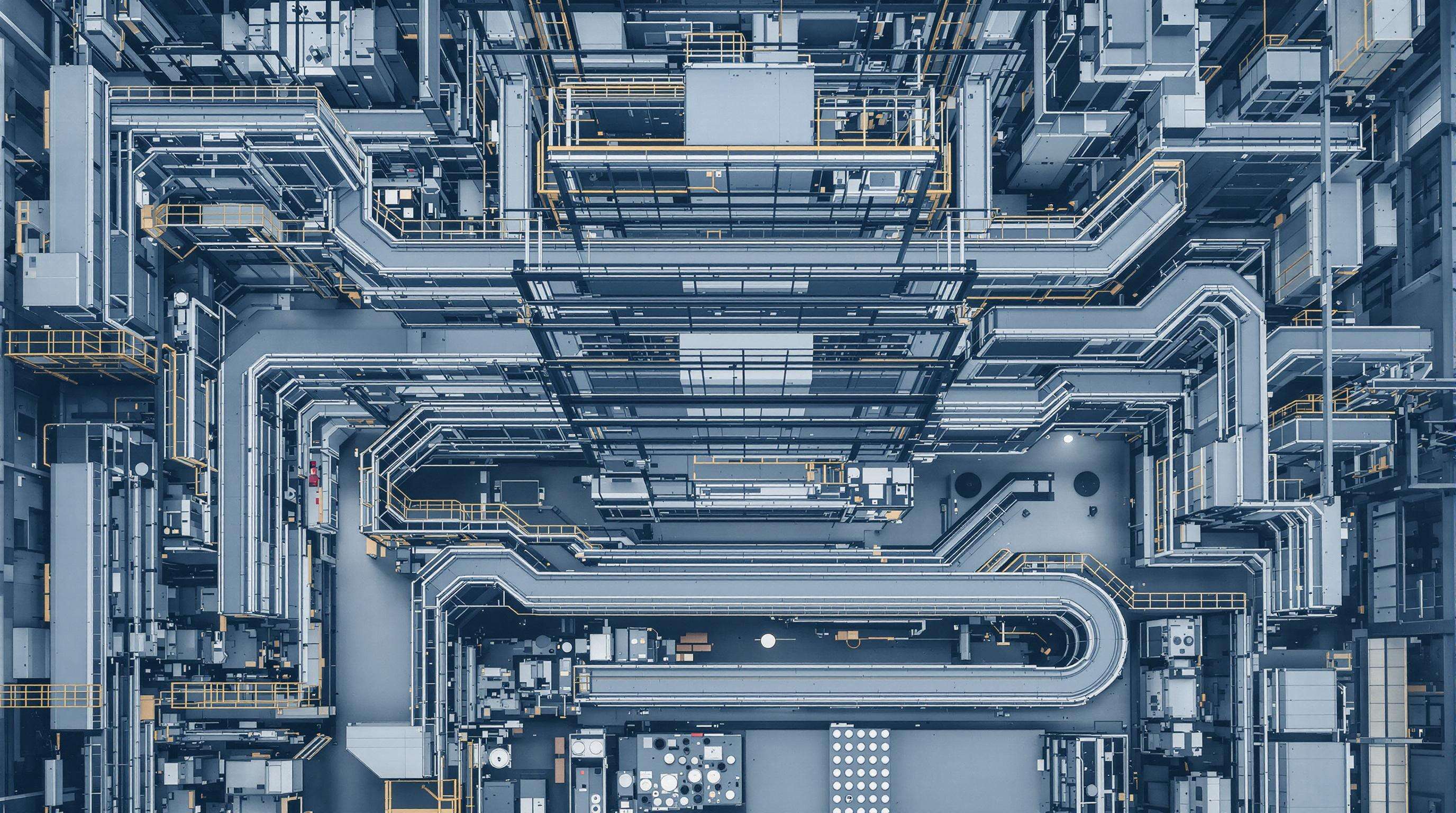

System transportu materiałów Ograniczenia przestrzeni i układu

Strategicznym planowaniu przestrzennemu przywiązuje się istotne znaczenie w celu optymalizacji działania systemów transportowych przy jednoczesnym uwzględnieniu ograniczeń obiektu. Kluczowe wyzwania obejmują ograniczoną przestrzeń pionową, nieregularne powierzchnie oraz zmieniające się wymagania przepływu pracy.

Maksymalizacja wykorzystania przestrzeni w projektowaniu przenośników

Nowoczesne układy przenośników wykorzystują pionowe ustawianie i konfiguracje wielopoziomowe, aby pokonać ograniczenia przestrzenne. Efektywne rozwiązania obejmują:

- Przenośniki typu Z do warstwowego przepływu produktów

- Zawiasowe zasuwy transferowe między strefami przetwarzania

- Napędzane systemy rolek z odchylaczami 90° do kompaktowego nawigowania

Radzenie sobie z ograniczeniami układu charakterystycznymi dla obiektu

Systemy taśmowe łukowe (o możliwości zakresu łuku od 15° do 45°) dostosowują się do nieregularnych kształtów budynków, a przenośniki spiralne rozwiązują problemy transportu pionowego w pomieszczeniach o niskich sufitach (14 stóp). Konfiguracje indywidualne gwarantują 98% czasu pracy w trybie 24/7.

Projekty modułowe dla elastycznego transportu materiałów

Komponenty typu plug-and-play umożliwiają szybkie przebudowy:

- Zespoły napędowe z szybkim rozłączaniem (czas wymiany <5 minut)

- Strefy akumulacyjne o zmiennej długości z szynami teleskopowymi

- Przesuwne jednostki bazowe z automatycznym wypoziomowaniem

Systemy modułowe skracają czas przełączania z dni na godziny i obniżają koszty przenoszenia o 18 USD/stopę² w porównaniu do instalacji stałych.

Charakterystyka materiału w doborze systemu transportowego

Analiza cząstek dla optymalnej wydajności przenośnika

Wielkość cząstek decyduje o sprawności:

- <5 mm materiały osiągają o 15-20% wyższą wydajność na przenośnikach wibracyjnych

-

10 mm nieregularne cząstki wymagają mechanizmów napędzanych łańcuchem

Czujniki cząsteczek w czasie rzeczywistym zmniejszają sedymentację o 40% w zastosowaniach farmaceutycznych.

Bezpieczne przechowywanie materiałów delikatnych i niebezpiecznych

Komponenty delikatne wymagają:

- Kontrola prędkości z tolerancją ±0,1 m/s

- Siła uderzenia poniżej 2 G

Materiały niebezpieczne wymagają:

- Przenośniki ze stali nierdzewnej z ciągłymi spawami (98% szczelności)

- Taśmy antystatyczne (<10^9 om powierzchniowe oporności)

Optymalizacja wydajności według typu materiału

| Właściwość materiału | Typ konwejera | Zakres wydajności | Efektywność energetyczna |

|---|---|---|---|

| Sypkie proszki | Pneumatyczny | 5-50 ton/godz. | 8-12 kWh/tona |

| Granulaty spajające się | Śruba | 2-20 ton/godz. | 15-22 kWh/tona |

| Materiały sypkie nieścierne | Pasek | 20-500 ton/godz. | 3-7 kWh/ton |

| Żużle o wysokiej temperaturze | Prześcieradło | 10-150 ton/godz. | 18-30 kWh/ton |

Aplikacje do produkcji żywności wymagają taśm z polietylenu UHMW (czystość 99,7%) dla surowców.

Ulepszenia efektywności energetycznej w systemach transportu materiałów

Taśmociągi odpowiadają za 15-30% zużycia energii w przemyśle. Nowoczesne ulepszenia balansują pomiędzy wydajnością a zrównoważonym rozwojem.

Inteligentna automatyka do obniżania zużycia energii

Napędy o zmiennej częstotliwości (VFD) zmniejszają zużycie energii o 40% w czasie niskiego zapotrzebowania. Czujniki obciążenia z włączoną technologią IoT regulują przepustowość w czasie rzeczywistym, a uczenie maszynowe optymalizuje ustawienia na podstawie historycznych wzorców.

Zrównoważone zasady projektowania w logistyce materiałowej

Systemy odzyskiwania energii przekształcają tarcie podczas hamowania w energię elektryczną. Chłodzenie w obiegu zamkniętym oraz pasy z biopolimerów obniżają emisje w całym cyklu życia o 18–27%, jednocześnie zmniejszając roczne koszty utrzymania o 0,08–0,12 USD na każdy liniowy stopę długości.

Strategie integracji systemów magazynowych

Testowanie kompatybilności systemów sterowania przenośników

Standardowe ramy API zmniejszają liczbę błędów integracji o 40% w porównaniu z systemami własnymi. Testy symulacyjne obciążenia potwierdzają synchronizację podczas szczytowego przepływu.

Modernizacja istniejącej infrastruktury logistyki materiałowej

Stopniowe ulepszenia pozwalają osiągnąć 25–30% szybszy zwrot z inwestycji niż całkowite przebudowy. Modułowe komponenty umożliwiają wymianę energooszczędnych napędów bez konieczności zatrzymywania całego systemu.

Zasady bezpieczeństwa i procedury konserwacyjne dla systemów transportu materiału

Wymagania dotyczące konserwacji profilaktycznej przenośników

Główne protokoły:

- Codzienne inspekcje wizualne

- Kwartalne cykle smarowania

- Roczne kontrole wyrównania laserowego

Zdigitalizowane logi zwiększają zgodność o 57% w porównaniu z systemami papierowymi.

Wpływ prędkości przenośnika na bezpieczeństwo operacyjne

| Zwiększenie prędkości | Współczynnik ryzyka bezpieczeństwa |

|---|---|

| 10% | 1,5– |

| 25% | 3,2– |

| 50% | 6,8– |

Układ sterowania AI zmniejsza wypadki związane z korkami o 42%. OSHA zaleca zachowanie zapasów bezpieczeństwa nawet dla linii o dużej wydajności.

Analiza TCO inwestycji w systemy transportowe

Optymalizacja ROI w kontekście kosztów zwiększania produktywności

Przenośniki wysokiej efektywności oferują:

- o 18-27% niższe zużycie energii

- o 22% niższe koszty utrzymania

- o 40% szybszy zwrot z inwestycji dzięki konserwacji predykcyjnej

Typowy podział TCO:

- 35-45% sprzęt/instalacja

- 30-40% energia/konserwacja

- straty wynikające z przestojów na poziomie 15-25%

Współczesne trendy redukcji kosztów w projektowaniu przenośników

Kluczowe innowacje:

- Modularne przenośniki o napędzanym łańcuchu (o 60% niższe koszty modernizacji)

- Pionowe podnosniki z funkcją odzysku energii (15-20% odzyskania energii elektrycznej)

- części eksploatacyjne drukowane w technologii 3D (3-krotnie dłuższy okres eksploatacji)

Te innowacje pozwalają obniżyć koszty całkowite o 19-28%, zachowując jednocześnie zdolność transportową. Inteligentne sieci redukują również zdarzenia związane z transportem materiałów o 31%.

Często zadawane pytania

Jakie są główne wyzwania w projektowaniu systemów transportu materiałów?

Główne wyzwania obejmują radzenie sobie z ograniczeniami przestrzeni pionowej, nieregularnymi kształtami obiektów oraz dostosowanie do zmieniających się wymagań związanych z przepływem pracy.

W jaki sposób współczesne układ przenośników rozwiązuje problemy związane z dostępnością przestrzeni?

Współczesne układy przenośników wykorzystują pionowe ustawianie i konfiguracje wielopoziomowe, takie jak przenośniki typu Z, składane kanały transferowe oraz napędzane systemy rolek z odchylaczami pod kątem 90°, aby maksymalnie wykorzystać dostępną przestrzeń.

Jakie materiały wymagają specjalnych przenośników do bezpiecznego transportu?

Materiały kruche i niebezpieczne wymagają specjalnych ustawień przenośników. Materiały kruche potrzebują precyzyjnej kontroli prędkości i ograniczenia siły uderzenia, natomiast materiały niebezpieczne wymagają przenośników ze stali nierdzewnej z ciągłymi spawami i taśmami antystatycznymi.

Jak można poprawić efektywność energetyczną w systemach transportu materiałów?

Efektywność energetyczną można poprawić dzięki inteligentnej automatyce, takiej jak przemienniki częstotliwości (VFD), czujniki obciążenia z obsługą IoT, systemy odzysku energii oraz elementom zrównoważonego projektowania, takim jak chłodzenie obiegowe czy taśmy z biopolimerów.

Jakie są typowe protokoły konserwacyjne dla przenośników?

Typowe protokoły konserwacyjne obejmują codzienne inspekcje wizualne, cotygodniowe cykle smarowania oraz roczne kontrole laserowego wyrównania, które mogą poprawić zgodność z normami i efektywność operacyjną.

Spis treści

- System transportu materiałów Ograniczenia przestrzeni i układu

- Charakterystyka materiału w doborze systemu transportowego

- Ulepszenia efektywności energetycznej w systemach transportu materiałów

- Strategie integracji systemów magazynowych

- Zasady bezpieczeństwa i procedury konserwacyjne dla systemów transportu materiału

- Analiza TCO inwestycji w systemy transportowe

-

Często zadawane pytania

- Jakie są główne wyzwania w projektowaniu systemów transportu materiałów?

- W jaki sposób współczesne układ przenośników rozwiązuje problemy związane z dostępnością przestrzeni?

- Jakie materiały wymagają specjalnych przenośników do bezpiecznego transportu?

- Jak można poprawić efektywność energetyczną w systemach transportu materiałów?

- Jakie są typowe protokoły konserwacyjne dla przenośników?