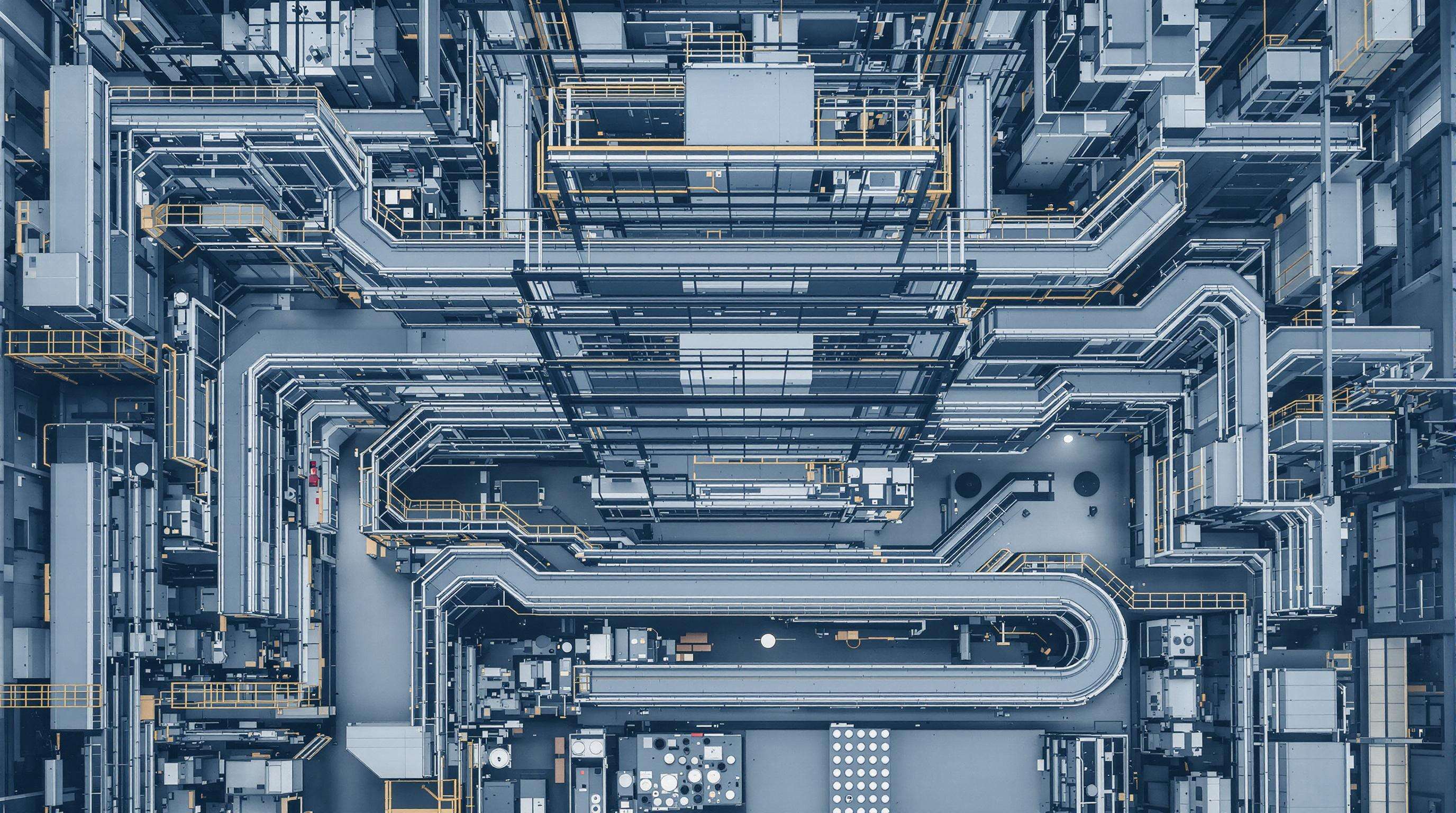

ระบบลำเลียงวัสดุ ข้อจำกัดด้านพื้นที่และการจัดวาง

การวางแผนเชิงกลยุทธ์ด้านพื้นที่มีความสำคัญอย่างยิ่งในการเพิ่มประสิทธิภาพของระบบลำเลียงวัสดุ พร้อมทั้งคำนึงถึงข้อจำกัดของสถานที่ โดยปัญหาหลัก ได้แก่ ข้อจำกัดของพื้นที่ในแนวตั้ง รูปแบบพื้นที่ไม่สม่ำเสมอ และความต้องการที่เปลี่ยนแปลงไปของกระบวนการทำงาน

การใช้พื้นที่ให้เกิดประโยชน์สูงสุดในการออกแบบสายพานลำเลียง

รูปแบบสายพานลำเลียงในปัจจุบันใช้การซ้อนชั้นในแนวตั้งและการจัดระดับหลายชั้นเพื่อแก้ไขข้อจำกัดด้านพื้นที่ แนวทางที่มีประสิทธิภาพ ได้แก่

- สายพานลำเลียงแบบตัว Z เพื่อการไหลของผลิตภัณฑ์แบบชั้น

- ช่องถ่ายโอนแบบพับเก็บได้ระหว่างโซนการแปรรูป

- ระบบลูกกลิ้งขับเคลื่อนพร้อมตัวแยกทิศทาง 90° เพื่อการนำทางในพื้นที่ขนาดกะทัดรัด

การรับมือกับข้อจำกัดเฉพาะของสถานที่ในการจัดวาง

ระบบสายพานโค้ง (สามารถทำมุมโค้งได้ 15°-45°) ปรับตัวเข้ากับรูปร่างอาคารที่ไม่สม่ำเสมอ ในขณะที่เครื่องลำเลียงแบบเกลียวสามารถแก้ปัญหาการขนส่งในแนวตั้งในพื้นที่ที่มีระยะห่างจากพื้นถึงเพดานจำกัด (เพดานสูง 14 ฟุต) การจัดวางแบบกำหนดเองช่วยรักษาระดับการทำงานต่อเนื่องได้ 98% ในระบบปฏิบัติการ 24/7

การออกแบบแบบโมดูลาร์สำหรับการจัดการวัสดุที่ยืดหยุ่น

ส่วนประกอบแบบปลั๊กแอนด์เพลย์ช่วยให้ปรับตั้งค่าใหม่ได้อย่างรวดเร็ว:

- ชุดขับเคลื่อนแบบถอดแยกเร็ว (ใช้เวลาเปลี่ยนน้อยกว่า 5 นาที)

- โซนสะสมวัสดุที่ขยายได้พร้อมราวเลื่อนซ้อนกัน

- ฐานเคลื่อนที่พร้อมระบบปรับระดับอัตโนมัติ

ระบบแบบโมดูลาร์ลดเวลาในการเปลี่ยนการตั้งค่าจากวันเป็นชั่วโมง และลดต้นทุนการย้ายถ่ายได้ถึง 18 ดอลลาร์ต่อตารางฟุต เมื่อเทียบกับการติดตั้งแบบถาวร

คุณสมบัติของวัสดุในการเลือกระบบลำเลียง

การวิเคราะห์อนภาคเพื่อประสิทธิภาพเครื่องลำเลียงที่เหมาะสมที่สุด

ขนาดของอนุภาคกำหนดประสิทธิภาพ:

- <5 มม. วัสดุบรรลุอัตราการผลิตสูงขึ้น 15-20% บนเครื่องลำเลียงแบบสั่น

-

10 มม. อนุภาคไม่สม่ำเสมอต้องใช้กลไกขับเคลื่อนด้วยโซ่

เซ็นเซอร์ตรวจจับอนุภาคแบบเรียลไทม์ช่วยลดการแยกตัวของอนุภาคลง 40% ในอุตสาหกรรมยา

การจัดการวัสดุที่เปราะและอันตรายอย่างปลอดภัย

ชิ้นส่วนที่เปราะต้องการ:

- ควบคุมความเร็วภายใน ±0.1 เมตร/วินาที

- แรงกระแทกต่ำกว่า 2 G-force

วัสดุอันตรายต้องการ:

- เครื่องลำเลียงสเตนเลสแบบเชื่อมต่อเนื่อง (กักเก็บได้ 98%)

- สายพานป้องกันไฟฟ้าสถิต (<10^9 โอห์มความต้านทานผิว)

การเพิ่มประสิทธิภาพการผลิตตามประเภทวัสดุ

| คุณสมบัติของวัสดุ | ประเภทสายพานลำเลียง | ช่วงการผลิต | ประสิทธิภาพในการใช้พลังงาน |

|---|---|---|---|

| ผงไหลลื่น | เครื่องปนูเมติก | 5-50 ตัน/ชั่วโมง | 8-12 กิโลวัตต์ชั่วโมง/ตัน |

| เม็ดที่ยึดติดกัน | หัวเกลียว | 2-20 ตัน/ชั่วโมง | 15-22 กิโลวัตต์ชั่วโมง/ตัน |

| ของแข็งแบบเทกองที่ไม่กัดกร่อน | เข็มขัด | 20-500 ตัน/ชั่วโมง | 3-7 กิโลวัตต์-ชั่วโมงต่อตัน |

| ตะกรันอุณหภูมิสูง | ผ้ากันเปื้อน | 10-150 ตันต่อชั่วโมง | 18-30 กิโลวัตต์-ชั่วโมงต่อตัน |

การใช้งานในอุตสาหกรรมอาหารต้องใช้สายพานโพลีเอทิลีน UHMW (ความบริสุทธิ์ 99.7%) สำหรับวัตถุดิบ

การอัพเกรดเพื่อเพิ่มประสิทธิภาพการใช้พลังงานสำหรับระบบลำเลียงวัสดุ

ระบบลำเลียงคิดเป็น 15-30% ของการใช้พลังงานในอุตสาหกรรม การอัพเกรดให้ทันสมัยช่วยรักษาสมดุลระหว่างผลิตภาพและความยั่งยืน

ระบบอัตโนมัติอัจฉริยะเพื่อลดการใช้พลังงาน

ไดรฟ์ความถี่แบบแปรผัน (VFDs) ช่วยลดการใช้พลังงานลง 40% ในช่วงที่ความต้องการต่ำ เซ็นเซอร์โหลดที่เชื่อมต่อกับอินเทอร์เน็ตของสิ่งต่างๆ (IoT) จะปรับอัตราการผลิตแบบเรียลไทม์ โดยมีการเรียนรู้ของเครื่อง (machine learning) ที่ช่วยปรับแต่งค่าต่างๆ ตามรูปแบบในอดีต

หลักการออกแบบที่ยั่งยืนในการจัดการวัสดุ

ระบบกู้คืนพลังงานจะแปลงพลังงานจากการเบรกให้เป็นพลังงานไฟฟ้า ระบบท่อระบายความร้อนแบบปิดและสายพานชีวภาพสามารถลดการปล่อยมลพิษตลอดอายุการใช้งาน 18-27% พร้อมทั้งลดค่าใช้จ่ายในการบำรุงรักษาลง 0.08-0.12 ดอลลาร์ต่อฟุตเชิงเส้นต่อปี

กลยุทธ์การผสานรวมระบบคลังสินค้า

การทดสอบความเข้ากันได้ของระบบควบคุมสายพานลำเลียง

โครงสร้าง API มาตรฐานช่วยลดข้อผิดพลาดในการผสานระบบลง 40% เมื่อเทียบกับระบบเฉพาะทาง การทดสอบจำลองโหลดช่วยตรวจสอบการประสานงานกันในช่วงที่มีการส่งผ่านสินค้าสูงสุด

การอัพเกรดโครงสร้างพื้นฐานการจัดการวัสดุแบบเดิม

การอัพเกรดแบบเป็นขั้นตอนช่วยให้ผลตอบแทนจากการลงทุน (ROI) เร็วขึ้น 25-30% เมื่อเทียบกับการปรับปรุงทั้งหมดในคราวเดียว ชิ้นส่วนแบบโมดูลาร์ช่วยให้สามารถเปลี่ยนชุดขับเคลื่อนที่มีประสิทธิภาพพลังงานสูงโดยไม่ต้องปิดระบบโดยรวม

มาตรการความปลอดภัยและขั้นตอนการบำรุงรักษาสำหรับระบบลำเลียงวัสดุ

ข้อกำหนดในการบำรุงรักษาเชิงป้องกันสำหรับสายพานลำเลียง

มาตรการหลัก:

- การตรวจสอบสภาพด้วยสายตาทุกวัน

- รอบการหล่อลื่นรายไตรมาส

- การตรวจสอบการจัดแนวเลเซอร์ประจำปี

ระบบบันทึกแบบดิจิทัลช่วยเพิ่มประสิทธิภาพการปฏิบัติตามข้อกำหนด 57% เมื่อเทียบกับระบบกระดาษ

ผลกระทบของความเร็วสายพานลำเลียงต่อความปลอดภัยในการปฏิบัติงาน

| ความเร็วเพิ่มขึ้น | ตัวคูณความเสี่ยงด้านความปลอดภัย |

|---|---|

| 10% | 1.5– |

| 25% | 3.2– |

| 50% | 6.8– |

การปรับความเร็วแบบควบคุมด้วย AI ลดอุบัติเหตุจากปัญหาการติดขัด 42% OSHA แนะนำให้รักษาระยะปลอดภัยแม้สำหรับสายการผลิตที่มีปริมาณการผลิตสูง

การวิเคราะห์ต้นทุนตลอดวงรอบของระบบลำเลียงวัสดุ

การสร้างสมดุลระหว่างผลตอบแทนจากการลงทุนกับต้นทุนการเพิ่มประสิทธิภาพการผลิต

เครื่องลำเลียงที่มีประสิทธิภาพสูงให้ข้อดีดังนี้:

- ประหยัดพลังงานได้ 18-27%

- ลดค่าบำรุงรักษาลง 22%

- ผลตอบแทนจากการลงทุนเร็วขึ้น 40% ด้วยการบำรุงรักษาเชิงพยากรณ์

องค์ประกอบต้นทุนตลอดวงรอบโดยทั่วไป:

- 35-45% ค่าอุปกรณ์/การติดตั้ง

- 30-40% ค่าพลังงาน/การบำรุงรักษา

- 15-25% ค่าเสียโอกาสจากความล่าช้า

แนวโน้มการลดต้นทุนในยุคปัจจุบันในการออกแบบระบบลำเลียง

นวัตกรรมสำคัญ:

- เครื่องลำเลียงแบบโซ่ลากแบบโมดูลาร์ (ลดต้นทุนการติดตั้งย้อนกลับลง 60%)

- เครื่องยกแนวตั้งแบบกู้คืนพลังงาน (กู้คืนพลังงานได้ 15-20%)

- ชิ้นส่วนสึกหรอที่ผลิตจากเครื่องพิมพ์ 3 มิติ (อายุการใช้งานยาวนานขึ้น 3 เท่า)

นวัตกรรมเหล่านี้ช่วยลดต้นทุนตลอดอายุการใช้งานลง 19-28% พร้อมทั้งรักษาประสิทธิภาพการใช้งานไว้ได้เท่าเดิม นอกจากนี้ เครือข่ายอัจฉริยะยังช่วยลดอุบัติเหตุจากการจัดการวัสดุลงได้ 31%

คำถามที่พบบ่อย

การออกแบบระบบลำเลียงวัสดุนั้นมีความท้าทายหลักอะไรบ้าง

ความท้าทายหลัก ได้แก่ การจัดการข้อจำกัดของพื้นที่ในแนวดิ่ง รูปแบบอาคารที่ไม่เป็นมาตรฐาน และการปรับตัวให้เข้ากับความต้องการในการทำงานที่เปลี่ยนแปลงไป

รูปแบบเครื่องลำเลียงในปัจจุบันแก้ปัญหาเรื่องพื้นที่อย่างไร

รูปแบบเครื่องลำเลียงในปัจจุบันใช้การจัดวางในแนวตั้งและการจัดระดับหลายชั้น เช่น เครื่องลำเลียงแบบตัว Z การถ่ายโอนชูทแบบพับเก็บได้ และระบบลูกกลิ้งขับเคลื่อนที่มีตัวแยกทิศทาง 90° เพื่อเพิ่มประสิทธิภาพในการใช้พื้นที่สูงสุด

วัสดุประเภทใดที่ต้องใช้เครื่องลำเลียงเฉพาะเพื่อความปลอดภัยในการจัดการ

วัสดุเปราะและวัสดุอันตรายจำเป็นต้องมีการตั้งค่าระบบลำเลียงเป็นพิเศษ วัสดุเปราะต้องการการควบคุมความเร็วอย่างแม่นยำและข้อจำกัดของแรงกระแทก ในขณะที่วัสดุอันตรายจำเป็นต้องใช้เครื่องลำเลียงสเตนเลสสตีลที่มีรอยเชื่อมแบบต่อเนื่องและสายพานกันไฟฟ้าสถิตย์

จะเพิ่มประสิทธิภาพการใช้พลังงานในระบบลำเลียงวัสดุได้อย่างไร

สามารถเพิ่มประสิทธิภาพการใช้พลังงานได้โดยใช้ระบบอัตโนมัติอัจฉริยะ เช่น ไดรฟ์ความถี่ตัวแปร (VFDs) เซ็นเซอร์วัดโหลดที่เชื่อมต่อ IoT ระบบกู้คืนพลังงาน และองค์ประกอบการออกแบบที่ยั่งยืน เช่น ระบบทำความเย็นแบบวงจรปิดและสายพานชีวโพลิเมอร์

การบำรุงรักษาเครื่องลำเลียงตามปกติคืออะไร

การบำรุงรักษาตามปกติรวมถึงการตรวจสอบด้วยสายตามทุกวัน รอบการหล่อลื่นทุกไตรมาส และการตรวจสอบการจัดแนวด้วยเลเซอร์ประจำปี ซึ่งสามารถช่วยเพิ่มประสิทธิภาพการปฏิบัติตามข้อกำหนดและการดำเนินงาน

สารบัญ

- ระบบลำเลียงวัสดุ ข้อจำกัดด้านพื้นที่และการจัดวาง

- คุณสมบัติของวัสดุในการเลือกระบบลำเลียง

- การอัพเกรดเพื่อเพิ่มประสิทธิภาพการใช้พลังงานสำหรับระบบลำเลียงวัสดุ

- กลยุทธ์การผสานรวมระบบคลังสินค้า

- มาตรการความปลอดภัยและขั้นตอนการบำรุงรักษาสำหรับระบบลำเลียงวัสดุ

- การวิเคราะห์ต้นทุนตลอดวงรอบของระบบลำเลียงวัสดุ

- คำถามที่พบบ่อย